Изобретение относится к химической промышленности, в частности к технологии минеральных солей, и может быть использовано при создании новых и реконструкции существующих производств сульфида натрия.

Известен способ получения сульфида натрия путем восстановительной плавки сульфата натрия по реакции

Na2SO4+2C=Na2S+2CO2 (1)

в шахтных печах с последующим выщелачиванием печного плава, фильтрацией пульп и упаркой раствора сульфида натрия до готового продукта [1]

Однако известный способ имеет существенные недостатки. Степень использования исходного сульфата натрия не превышает 65% на 1 т готового продукта в производстве образуется 0,8 т пастообразного токсичного отхода, который утилизации не подлежит и складируется на территории заводов.

В газовых выбросах шахтных печей содержится до 1,0-1,5 г/нм3 сероводорода и 1% окиси углерода. По выбросам сероводорода фактические показатели намного превышают установленные нормы ПДВ.

Наиболее близким к изобретению техническим решением является способ получения сульфида натрия, включающий восстановительный обжиг сульфата бария, конверсию образующегося сульфида бария в сульфид натрия предварительно приготовленным раствором сульфата натрия, фильтрацию суспензий с получением раствора сульфида натрия и осадка сульфата бария, возвращаемого на стадию восстановительного обжига [2]

По этому способу сульфид бария получают восстановлением сульфата бария газами, например водородом, по реакции

BaSO4+4H2=BaS+4H2O. (2)

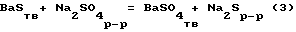

Продукт восстановления содержит (% ) BaS 98,11-98,36; BaO 0,74-0,92; BaSO4 0,8. Затем его тщательно растирают и вводят в заранее приготовленный раствор сульфата натрия:

В результате конверсии и последующей фильтрации получают раствор сульфида натрия, содержащий ≈ 12% Na2S, 3% Na2SO4, а также осадок сульфата бария. Раствор сульфида натрия направляют на карбонизацию для получения соды, а осадок сульфата бария возвращают на стадию восстановительного обжига.

Описанный способ может быть в принципе применен не только для получения сульфида натрия как полупродукта для дальнейшей переработки на соду, но также и для получения продукционного сульфида натрия. Однако в последнем случае имеются факторы, отрицательно влияющие на эффективность способа. Процесс обменного разложения сульфата натрия, содержащегося в растворе, порошкообразным сульфидом бария в области технологически приемлемых концентраций сульфида натрия в растворе с учетом его последующей упарки до готового продукта (63-65% Na2S) протекает очень медленно, его продолжительность исчисляется часами (2,5-6 час).

Максимальная концентрация сульфида натрия в растворе, которая была достигнута в опытах, составила ≈ 12% При более высоких концентрациях реакционная масса настолько загустевала, что процесс конверсии практически прекращался. При упарке же 12%-ного раствора сульфида натрия необходимо удалить до 5 т воды на 1 т готового продукта, что сопряжено с большими энергозатратами и ставит под сомнение экономическую целесообразность способа.

Вследствие низкой скорости процесса конверсии в продукционных растворах присутствовало до 3% сульфата натрия. Последнее обстоятельство не только усложняет процесс упарки растворов, вызывая необходимость доупарки густой массы в котлах с огневым обогревом, но и существенно ухудшает качество готового продукта. Содержание сульфата натрия в готовом продукте в этом случае может достигнуть 12-15%

Целью предложенного способа является интенсификация процесса конверсии сульфида бария в сульфид натрия, снижение энергетических затрат при упарке растворов сульфида натрия и повышение качества готового продукта.

Поставленная цель достигается тем, что в способе получения сульфида натрия, включающем восстановительный обжиг сульфата бария, конверсию образующегося сульфида бария в сульфид натрия, фильтрацию суспензий с получением раствора сульфида натрия и осадка сульфата бария, возвращаемого на стадию восстановительного обжига, процесс конверсии полностью или частично совмещают с мокрым помолом и выщелачиванием плава сульфида бария в оборотных растворах производства, содержащих 10-18% Na2S, предпочтительно 16% Na2S, в которых предварительно до концентрации 3,5-13,5% растворяют сульфат натрия, необходимый для конверсии.

Конверсию на стадии мокрого помола и выщелачивания плава сульфида бария проводят до концентрации суммы солей BaS+Na2S в пересчете на Na2S в жидкой фазе суспензии в пределах 20-28% при этом содержание BaS не должно превышать 15%

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что процесс конверсии совмещают с мокрым помолом и выщелачиванием плава сульфида бария путем подачи на стадию мокрого помола плава оборотных растворов производства, содержащих 10-18% Na2S, в которых предварительно растворяют сульфат натрия до концентрации 3,5-13,5%

По прототипу порошкообразный сульфид бария растворяют в растворе сульфата натрия.

Процесс конверсии сульфида бария в сульфид натрия при этом растянут во времени (2,5-6 час). Заявляемое техническое решение позволяет в значительной мере интенсифицировать указанный процесс, сократив его продолжительность до 5-10 мин. Это обстоятельство, очевидно, объясняется более высокой скоростью растворения сульфида бария за счет активации поверхности частиц плава при механической обработке его на стадии мокрого помола.

По прототипу раствор сульфида натрия в результате промывки осадка сульфата бария на фильтре дополнительно разбавляется промводой, что существенно снижает концентрацию сульфида натрия в растворе перед его упаркой.

По заявленному техническому решению на стадии мокрого помола и выщелачивания плава сульфида бария используют оборотные растворы производства, полученные путем смешения части фильтрата со стадии фильтрации суспензии после конверсии и всего фильтрата со стадии фильтрации репульпированного в воде осадка сульфата бария.

В результате концентрация сульфида натрия в оборотных растворах достигает 10-18% а в растворах со стадии конверсии и последующей фильтрации 20-28% против 12%-ной максимальной концентрации по прототипу. Благодаря этому энергозатраты на стадии упарки растворов до готового продукта сокращаются в 2-3 раза, а вследствие высаливающего действия сульфида натрия и его концентрированных растворах содержание балластных солей снижается до 1%

Экспериментально установлено, что концентрация BaS в жидкой фазе суспензии после проведения частичной конверсии из-за опасности кристаллизации не должна превышать 15% Это соответствует степени конверсии BaS ___→ Na2S на 25% или содержанию сульфата натрия в исходном растворе на уровне 3,5% Полному завершению процесса конверсии отвечает концентрация сульфата натрия в исходном растворе, равная 13,5% Дальнейшее повышение концентрации сульфата натрия приводит к увеличению его содержания в продукционном растворе.

Опытным путем установлен верхний предел концентрации сульфида натрия в жидкой фазе суспензии после конверсии (28%), что соответствует 18% Na2S в исходном растворе, поступающем на стадию мокрого помола.

Увеличение концентрации сульфида натрия в жидкой фазе суспензии после конверсии свыше 28% приводит к образованию чрезвычайно вязких и легко кристаллизующихся суспензий, перекачку которых для последующей переработки практически трудно осуществить.

Нижний предел концентрации Na2S в жидкой фазе суспензии после конверсии, равный 20% и соответствующий 10% Na2S в исходном растворе, поступающем на стадию мокрого помола, обусловлен повышенной растворимостью балластных солей (Na2SO4, Na2CO3, Na2S2O3) в менее концентрированных растворах сульфида натрия.

Если на 20% -ном растворе сульфида натрия растворимо до 1% балластных солей, то уже при концентрации сульфида натрия, равной 18% содержание балластных солей достигает 1,5-2% Кроме того, и экономически нецелесообразна упарка более слабых растворов.

Предпочтительнее режим работы, когда на мокрый помол плава сульфида бария поступают оборотные растворы, содержащие 16% Na2S.

Суспензии после конверсии, содержащие 26% Na2S, не кристаллизуются и легко транспортируются на стадию фильтрации.

На основании проведенного анализа установлено, что заявляемое изобретение не известно из достигнутого уровня техники и, следовательно, соответствует критерию "новизна".

Поскольку настоящее изобретение позволяет повысить интенсивность процесса конверсии сульфида бария в сульфид натрия, снизить энергозатраты при упарке раствора сульфида натрия, повысить качество продукта и может быть беспрепятственно реализовано в промышленных условиях, можно сделать вывод о его соответствии критерию "промышленная применимость", что подтверждается проведенными опытно-промышленными испытаниями.

Заявляемое техническое решение создано на основе экспериментальных исследований наиболее существенных особенностей процесса получения сульфида натрия и явно не следует из известного уровня техники, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Пример 1. В обжиговую печь загружаем 14 т шихты, состоящей из оборотного со стадии фильтрации сульфата бария и нефтекокса в весовом соотношении 5:1. В качестве топлива используем природный газ. В результате восстановительного обжига шихты получаем плав сульфида бария в количестве 6,1 т следующего состава, BaS 90,8; BaCO3 2,5; BaSO4 1; SiO2+CaO - 0,7; C 2,1; Na2S 2,9.

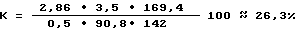

Плав сульфида бария в количестве 0,5 т подвергаем мокрому помолу и выщелачиванию в оборотных растворах производства, содержащих 16% Na2S, в которых до концентрации 3,5% растворен сульфат натрия.

Расход оборотного раствора 2,5 м3 (2,86 т). Температура процесса 80oC, продолжительность 5 мин. В жидкой фазе суспензии сульфат натрия отсутствует, содержание BaS 14,85% суммы солей BaS+Na2S ( в пересчете на Na2S) 25,85% балластных солей 0,8%

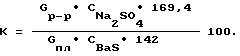

Степень конверсии BaS в Na2S (в) определяем по формуле

где Gпл, Gр-р расход плава сульфида бария и оборотного раствора соответственно, т;

CBaS содержание BaS в плаве, содержание Na2SO4 в оборотном растворе,

содержание Na2SO4 в оборотном растворе,

169,4; 142 молекулярные веса BaS и Na2SO4 соответственно.

Наличие BaS в жидкой фазе суспензии (14,85%) указывает на то, что процесс конверсии прошел частично и степень его завершения составила .

.

Ж: Т суспензии 8:1. Суспензия легко перекачивается насосом в реактор для завершения процесса конверсии. С этой целью в реактор конверсии загружаем 280 кг сульфата натрия из расчета перевода всего остаточного количества сульфида бария (14,85%) в сульфид натрия. Суспензию фильтруем с получением раствора сульфида натрия (25,85% Na2S) и осадка сульфата бария, возвращаемого на стадию восстановительного обжига.

Пример 2. В примере 1 продолжительность совмещенного процесса (мокрый помол и конверсия) уменьшаем до 4 мин. В жидкой фазе суспензии присутствует непрореагировавший (0,8% ) сульфат натрия, что свидетельствует о незавершенности реакции (3) вследствие недостаточности времени контакта.

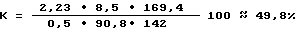

Пример 3. Плав сульфида бария в количестве 0,5 т состава по примеру 1 в течение 7 мин подвергаем мокрому помолу и выщелачиванию в оборотных растворах, содержащих 16% Na2S и 8,5% Na2SO4.

Расход оборотного раствора 2 м3 (2,23 т). Температура процесса 80oC. В жидкой фазе суспензии сульфат натрия отсутствует, содержание BaS 9,8% суммы солей BaS+Na2S (в пересчете на Na2S) 25,7% балластных солей 0,82%

Процесс конверсии прошел частично и степень его завершения составила .

.

Ж: Т суспензии 5:1. Суспензия легко перекачивается в реактор для завершения процесса конверсии, для чего в реактор загружаем 191 кг сульфата натрия. Суспензию фильтруем с получением раствора сульфида натрия (25,7% Na2S) и осадка сульфата бария, возвращаемого на стадию восстановительного обжига.

Пример 4. Плав сульфида бария в количестве 0,5 т состава по примеру 1 в течение 10 мин подвергаем мокрому помолу и выщелачиванию в оборотных растворах, содержащих 16% Na2S и 13,5% Na2SO4.

Расход оборотного раствора 2,25 м3 (2,82 т). Температура процесса 80oC. В жидкой фазе суспензии сульфат натрия и сульфид бария отсутствуют, содержание Na2S 26% балластных солей 0,78%

Отсутствие сульфида бария в суспензии свидетельствует о том, что процесс конверсии завершился полностью (на 100%).

Ж: Т суспензии 3:1. Готовую суспензию, минуя реактор конверсии, перекачиваем сразу на стадию фильтрации с получением раствора сульфида натрия (26% Na2S) и осадка сульфата бария, возвращаемого на стадию восстановительного обжига.

Пример 5. В примере 4 продолжительность совмещенного процесса (мокрый помол и конверсия) уменьшаем до 9 мин. В жидкой фазе суспензии присутствует непрореагировавший сульфат натрия (1,2% ), что свидетельствует о незавершенности реакции (3) вследствие недостатка времени контакта.

Пример 6. Плав сульфида бария в количестве 0,5 т состава по примеру 1 в течение 10 мин подвергаем мокрому помолу в оборотных растворах, содержащих 16% Na2S и 14% Na2SO4.

Расход оборотного раствора 2,25 м3 (2,82 т). Температура процесса 80oC. В жидкой фазе суспензии сульфид бария отсутствует, присутствует до 1,5% сульфата натрия, что свидетельствует об избытке заданного в процесс сульфата натрия. В результате сумма балластных солей возросла до 2,8%

Пример 7. Плав сульфида бария в количестве 0,5 т состава по примеру 1 в течение 5 мин подвергаем мокрому помолу в оборотных растворах, содержащих 16% Na2S и 3% Na2SO4.

Расход оборотного раствора 2,33 м3 (2,67 т). Температура процесса 80oC. В жидкой фазе суспензии 16,2% BaS. По выходе из мельницы мокрого помола реакционная масса кристаллизуется на течке и в баке-сборнике суспензии.

Пример 8. Плав сульфида бария в количестве 0,5 т состава по примеру 1 в течение 10 мин подвергаем мокрому помолу в оборотных растворах, содержащих 10% Na2S и 13,5% Na2SO4.

Расход оборотного раствора 2,45 м3 (2,82 т). Температура процесса 80oC. Содержание сульфида натрия в жидкой фазе суспензии 20,1% балластных солей 1% Сульфат натрия и сульфид бария отсутствуют, что свидетельствует о завершенности процесса.

Ж: Т суспензии 3: 1. Суспензия легко транспортируется, минуя реактор конверсии, сразу же на стадию фильтрации с получением раствора сульфида натрия (20,1% Na2S) и осадка сульфата бария, возвращаемого на стадию восстановительного обжига.

Пример 9. Плав сульфида бария в количестве 0,5 т состава по примеру 1 в течение 10 мин подвергаем мокрому помолу в оборотных растворах, содержащих 8% Na2S и 13,5% Na2SO4.

Расход оборотного раствора 2,45 м3 (2,82 т). Температура процесса 80oC. Содержание сульфида натрия в жидкой фазе суспензии 18% балластных солей 2,2% Сульфат натрия и сульфид бария отсутствуют, что свидетельствует о завершенности процесса.

Ж: Т суспензии 3: 1. Суспензия легко транспортируется, минуя реактор конверсии, сразу на стадию фильтрации с получением раствора сульфида натрия (18% Na2S) и осадка сульфата бария, возвращаемого на стадию восстановительного обжига.

Пример 10. Плав сульфида бария в количестве 0,5 т состава по примеру 1 в течение 10 мин подвергаем мокрому помолу в оборотных раствора, содержащих 18% Na2S и 13,5% Na2SO4.

Расход оборотного раствора 2,25 м3 (2,82 т). Температура процесса 80oC. Содержание сульфида натрия в жидкой фазе суспензии 27,89% балластных солей 0,54% Сульфат натрия и сульфид бария отсутствуют, что свидетельствует о завершенности процесса.

Ж:Т суспензии 3:1. Суспензия легко транспортируется, минуя реактор конверсии, сразу на стадию фильтрации с получением раствора сульфида натрия (27,5% Na2S) и осадка сульфата бария, возвращаемого на стадию восстановительного обжига.

Пример 11. Плав сульфида бария в количестве 0,5 т состава по примеру 1 в течение 10 мин подвергаем мокрому помолу в оборотных растворах, содержащих 20% Na2S и 13,5% Na2SO4.

Расход оборотного раствора 2,25 м3 (2,82 т). Температура процесса 80oC. В жидкой фазе суспензии 30,1% Na2S. В процессе мокрого помола и конверсии реакционная масса превращается в тестоподобную смесь. Происходит прилипание шаров в мельнице мокрого помола, выход реакционной массы из мельницы постепенно прекращается.

Основная идея заявки состоит в том, что процесс конверсии сульфида бария в сульфид натрия может быть осуществлен полностью или частично уже на стадии мокрого помола и выщелачивания плава сульфида бария. Если уже на этой стадии процесс конверсии завершен полностью, суспензия с этой стадии сразу подается на стадию фильтрации. В других случаях, когда проведена только частичная конверсия и в суспензии присутствует сульфид бария, суспензия передается в отдельный реактор конверсии. В реактор добавляется сульфат натрия из расчета перевода остаточного сульфида бария в сульфид натрия. И только после этого суспензия перекачивается на стадию фильтрации.

Из описания примеров осуществления изобретения следует, что степень конверсии сульфида бария в сульфид натрия при постоянстве значений других параметров (температура, время) определяется концентрацией сульфата натрия в оборотных растворах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДА НАТРИЯ | 1998 |

|

RU2142907C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОСУЛЬФИДА НАТРИЯ | 2004 |

|

RU2288169C2 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЩЕЛОЧНОГО СУЛЬФИДНО-СУЛЬФАТНОГО ПЛАВА ОТ ПЛАВКИ СВИНЦОВОГО КОНЦЕНТРАТА | 1992 |

|

RU2046832C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОСУЛЬФИДА КАЛЬЦИЯ | 2020 |

|

RU2742990C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОСУЛЬФИДА НАТРИЯ | 2004 |

|

RU2281910C2 |

| Способ извлечения щелочно-земельных металлов из шламов | 1975 |

|

SU554209A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2013 |

|

RU2539813C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ И УГЛЕРОДИСТЫЙ ВОССТАНОВИТЕЛЬ | 2000 |

|

RU2164538C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА БАРИЯ | 1996 |

|

RU2096329C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СЕРЕБРА ИЗ ОТХОДОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1994 |

|

RU2077599C1 |

Изобретение относится к способам производства сульфида натрия. Способ получения сульфида натрия включает восстановительный обжиг сульфида бария, конверсию образующегося сульфида бария в сульфид натрия, фильтрацию суспензий с получением раствора сульфида натрия и осадка сульфата бария, возвращаемого на стадию восстановительного обжига, при этом процесс конверсии полностью или частично совмещают с мокрым помолом и выщелачиванием плава сульфида бария в оборотных растворах производства, содержащих 10-18% Na2S, предпочтительно 16% Na2S, в которых предварительно до концентрации 3,5-13,5% растворяют сульфат натрия, необходимый для конверсии. Конверсию на стадии мокрого помола и выщелачивания плава сульфида бария проводят до концентрации суммы солей BaS+Na2S в пересчете на Na2S в жидкой фазе суспензии в пределах 20-28%, при этом содержание BaS не должно превышать 15%. 1 з.п. ф-лы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прохоров А.Г | |||

| и др | |||

| Труды УНИХМ, вып | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ильинский В.П., Клебанов Г.С | |||

| Труды соляной лаборатории АН СССР, вып | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1997-09-20—Публикация

1995-07-03—Подача