Изобретение относится к способам нитрования бензола и может быть использовано для получения нитробензола, который является сырьем для синтеза анилина, бензидина, хинолина, азобензола. Нитробензол имеет также самостоятельное применение.

По технологии и воздействию на окружающую среду наиболее перспективным способом нитрования бензола является нитрование, катализируемое синтетическими цеолитами. Наиболее часто предлагаемый при этом режим газофазный (150 - 200oC) [1] Нитрующими агентами являются либо 65 70%-ная HNO3 при избытке бензола [2] либо окислы азота [3] Необходимо применение газа-носителя.

Основной недостаток такого варианта использования цеолита его быстрая дезактивация. Кроме того, повышенная температура содействует протеканию побочных реакций и осложняет аппаратурное оформление процесса, а следствием избытка бензола является низкая производительность катализатора.

Предложен также вариант жидкофазного нитрования бензола в присутствии цеолита [4]

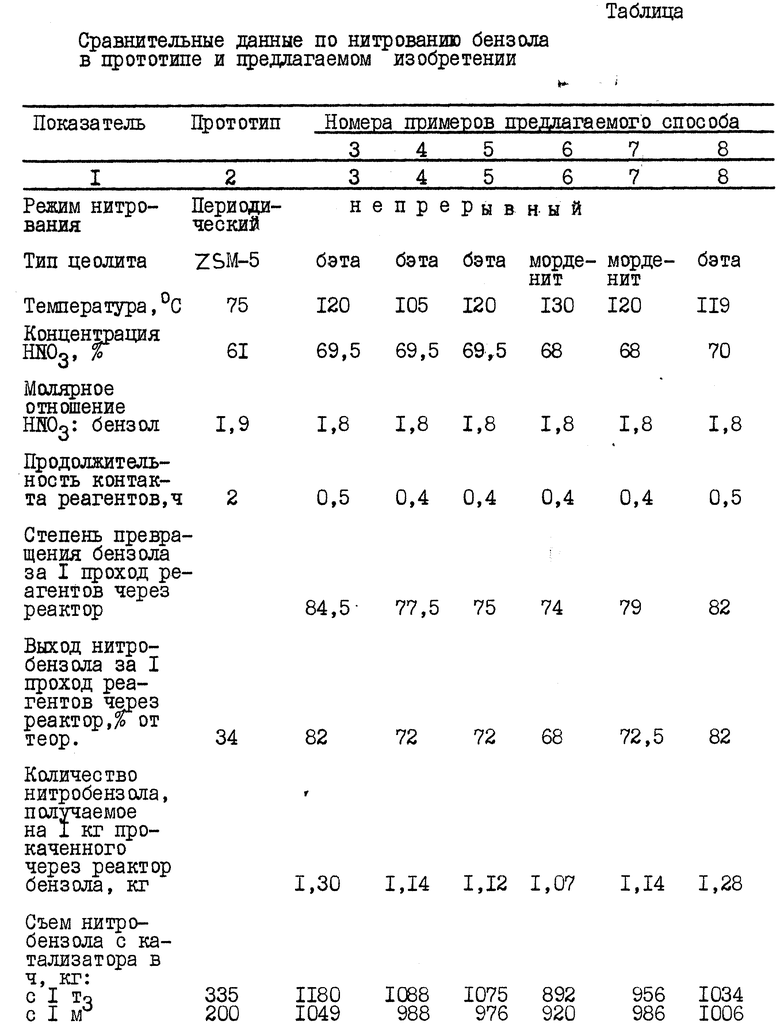

Наиболее близкий к предлагаемому процесс нитрования бензола описан в патенте [4] В реакционный сосуд вводится бензол, 61%-ная HNO3 и цеолит ZSM-5 в H-форме. Молярное отношение HNO3: бензол равно 1,9. Реакция осуществляется при 75oC в течение 2 ч. Выход нитробензола составляет 34% не наблюдается образования динитропроизводных. Производительность катализатора 335 кг нитробензола на 1 т цеолита в 1 ч.

Недостатками описанного способа являются невысокие скорость реакции и выход нитробензола и как следствие невысокие производительность катализатора и эффективность процесса, что усугубляется его периодическим режимом работы. Кроме того, отсутствуют данные о возможности повторного использования катализатора и отработанной HNO3, данные по обработке продукта нитрования, по содержанию в нем иных, кроме динитробензола, побочных продуктов, в частности нитробензола.

Цель данного изобретения ускорение реакции нитрования, интенсификация работы реактора и процесса в целом при умеренных избытке и циркулирующем объеме азотной кислоты.

Поставленные цели достигаются использованием в качестве катализаторов при нитровании бензола 68 70%-ной азотной кислотой цеолитов типа бэта и морденит, синтезированных по методикам [5, 6] проведением нитрования при 105 130oC с 80%-ным избытком HNO3, либо сочетанием указанных условий с частичной отгонкой воды из реакционного пространства.

Сущность последнего технологического приема заключается в отгонке из реактора части воды в виде азеотропа с бензолом, в результате чего концентрация HNO3 в реакционной среде несколько повышается. Это позволяет при использовании одной из модификаций цеолита бэта ускорить рост технологических показателей с повышением температуры нитрования на 20 - 25oC, почти в 2 раза по сравнению с вариантом нитрования без отгонки воды. Для других цеолитов такой прием увеличивает выход нитробензола в расчете на израсходованный бензол.

Предлагаемые в данном изобретении цеолиты пока не получили широкого применения и при нитровании использовались лишь в двух работах при проведении процесса в паровой фазе [3, 7]

Предлагаемый температурный интервал обусловлен следующими обстоятельствами: со 105oC начинается устойчивое превышение показателей предлагаемого способа над показателями прототипа, а выше 130oC процесс нитрования при реализации его в жидкофазном варианте теряет устойчивость.

Нитрование бензола осуществляли на установке с цилиндрическим реактором из стекла или нержавеющей стали, имеющим внутренний диаметр 16,5 мм, высоту рабочей зоны 71 78 мм. Для поддержания столба катализирующей реакцию насадки в реакторе имелась решетка.

Таким образом, отличительными признаками предлагаемого способа являются:

применение цеолитов типа бэта или морденит;

проведение реакции нитрования при 105 130oC;

частичная отгонка при нитровании воды из реакционного пространства;

приведение нитрования в непрерывном режиме с возвратом в процессе непрореагировавшего бензола и отработанной азотной кислоты. Перечисленные отличительные признаки позволяют расширить круг катализаторов процесса нитрования, за счет его интенсификации повысить в 2 2,4 раза выход нитробензола за один проход реагентов через реактор, увеличить съем нитробензола с 1 т катализатора в 2,7 3,5 раза, а с 1м3 в 4,6 5,2 раза.

Способы синтеза цеолитов иллюстрируются примерами 1, 2. Сущность способа нитрования бензола иллюстрируется примерами 3 8.

Основные условия и результаты нитрования, достигнутые в прототипе и примерах данного изобретения, приведены в таблице.

Пример 1. Синтетический морденит синтезирован в отсутствие органических веществ с отношением SiO2/Al2O3 9+10 [5] Силиказоль типа "Ludox" используется в качестве источника кремния, температура синтеза поддерживается до 100oC. После конца кристаллизации осадок отфильтровывается, промывается дистиллированной водой и декатионируется три раза 1н. раствором NH4Cl + NH4OH с последующим прокаливанием при 460 480oC. Перед испытанием порошок прессуется в таблетки под давлением 100 кг/см2.

Пример 2. Синтез цеолита бэта. Цеолит типа бэта кристаллизуется в присутствии TEA-OH, применяемого в качестве органического темплата. Способ взят из патента [6] без каких-либо значительных модификаций: Раствор А: 72,7 г Ludox AS40. Раствор В: 3,9 г NaAlO2 в 30 г воды + 37 МЛ TEA-OH (40%). Гель, полученный после добавления раствора А в раствор В: (TEA)2O)2,8 (Na2O)0,9 (Al2O3)1,0 (SiO2)27,1 (H2O)166 был выдержан в автоклаве в течение 10 дней при 423 K. В результате был получен цеолит бэта с содержанием SiO2/Al2O3, равным 31. После конца кристаллизации осадок отфильтровывается, промывается дистиллированной водой и декатионируется три раза 1н. раствором NH4Cl+NH4OH с последующим прокаливанием при 460 480oC. Перед испытанием порошок прессуют в таблетки под давлением 100 кг/см2.

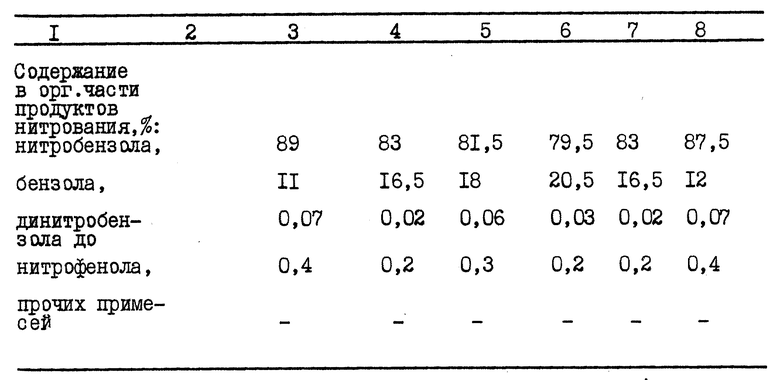

Пример 3. Стеклянный реактор заполняют стеклянными и цеолитовыми гранулами. Последний компонент насадки одна из модификаций свежего цеолита бэта, синтезированная по способу [6] (пример 2). Общая масса насадки 13,34 г, объем 15 мл. Реактор помещают в печь, нагревают при 515+15oC (интервал обусловлен системой регулирования температуры) с продувкой воздуха (18 20 л/ч) в течение 1,5 ч. Охлаждают насадку и непрерывно в течение 9 ч ведут нитрование при средней температуре 120oC, подавая в реактор бензол со скоростью 12,13 г/ч и 69,5%-ную азотную кислоту со скоростью 25,40 г/ч. Молярное отношение HNO3: бензол 1,8. Продукты, выходящие из реактора после стабилизации процесса, обрабатывают: разделяют водную и органическую фазы; из одной фазы экстрагируют органические веществ; экстракт объединяют с органической фазой; смесь промывают водой, высушивают; упаривают растворитель. Если водную фазу экстрагируют бензолом, экстракт направляют на нитрование. За 6 ч получают с учетом потерь 106,24 г органических продуктов нитрования, содержащих около 89% нитробензола, около 11% бензола, 0,4% нитрофенола, 0,07% динитробензола. Выход нитробензола на израсходованный бензол 97,5% Из полученной смеси промывкой 5%-ным раствором NaOH может быть удален нитрофенол. Из оставшейся смеси отгонкой в вакууме (остаточное давление 40 мм рт.ст.) при 55oC в кубе и 30oC в парах удаляют бензол, который возвращают на нитрование.

Пример 4. Реактор заполняют гранулированными стеклом и цеолитом типа бета, использовавшимся в примере 3 и регенерированным нагреванием при 515±15oC с продувкой воздуха (18 20 л/ч) в течение 1,5 ч. Нитрование ведут в условиях примера 3, за исключением температуры насадки, которая составляет 105oC. Продукты нитрования обрабатывают по схеме, описанной в примере 3. За 6 ч работы установки получают с учетом потерь 98,41 г органических продуктов нитрования, содержащих 83% нитробензола, 16,5% бензола, 0,2% нитрофенола, 0,02% динитробензола. Очистку сырого нитробензола проводят, как описано в примере 3.

Пример 5. После нитрования, описанного в примере 4, насадку реактора регенерируют нагреванием при 515±15oC с продувкой воздуха в течение 1,5 ч. Нитрование осуществляют при средней температуре насадки 120oC, оставляя остальные параметры такими же, как в примере 3. Обработка катализата аналогична обработке, описанной в примере 3. За 6 ч нитрования на катализаторе, прошедшем до этого 2 цикла нитрования и регенерации, получают 97,67 г органических продуктов, содержащих 81,5% нитробензола, 18% бензола, 0,3% нитрофенола, 0,06% динитробензола. Очистку сырого нитробензола проводят так же, как в примере 3.

Пример 6. В стеклянный реактор помещают гранулированные стекло и цеолит типа морденит, синтезированный по методике [5] и выдержавший 4 цикла нитрования (по 9 ч каждый) и регенерации. Общая масса насадки 14,23 г, объем 13,8 мл. Реактор с насадкой подготавливают к процессу нитрования, как описано в примере 3. Реакцию проводят при средней температуре насадки 130oC, подавая в реактор бензол и 68%-ную азотную кислоту. Скорость подачи бензола 12,13 г/ч, NHO3 25,27 г/ч. Молярное отношение HNO3: бензол 1,8. Катализатор, собранный за 6 ч непрерывной работы установки, обрабатывают, как описано в примере 3. Получают 96,29 г смеси органических продуктов нитрования, содержащих 79,5% нитробензола, более 20% бензола, 0,25% нитрофенола, 0,03% динитробензола. Очистку сырого нитробензола проводят аналогично примеру 3.

Пример 7. После цикла нитрования, описанного в примере 6, насадку реактора регенерируют, нагревая с продувкой воздуха при 515±10oC в течение 1,5 ч. После охлаждения реактора до 100oC проводят 9-часовой цикл нитрования при 120oC, подавая в реактор бензол и 68%-ную азотную кислоту со скоростями и в соотношении, указанными в примере 63. Катализат, собранный за 6 ч непрерывной работы установки, обрабатывают, как описано в примере 3. Получают 98,08 г смеси органических продуктов нитрования, содержащих 83% нитробензола, 16,5% бензола, 0,2% нитрофенола, 0,03% динитробензола. Концентрирование и очистку этого продукта осуществляют аналогично примеру 3.

Пример 8. Стеклянный реактор, имеющий устройство для отвода из реакционного пространства и конденсации части азеотропной смеси бензол-вода, заполняют аналогично описанному в примере 3, используя те же компоненты насадки. Общая масса насадки 15,09 г, объем 15,5 мл. Реактор с насадкой подготавливают к работе, как описано в примере 3. Нитрование проводят в течение 9 ч при средней температуре насадки 119oC, подавая в реактор бензол и 70%-ную азотную кислоту со скоростями и в соотношении, приведенными в примере 3. Катализатор, собранный за 6 ч непрерывной работы реактора, обрабатывают аналогично примеру 3. Получают с учетом отгона 106,62 г органических продуктов, содержащих 87,5% нитробензола, 12% бензола, 0,4% нитрофенола, 0,07% динитробензола. Выход нитробензола на израсходованный бензол 99,5% Очистку сырого нитробензола проводят, как описано в примере 3. В сборнике для отгоняемых из реакционного пространства продуктов собирают 16,8 г органической фазы (бензола) и 6,5 г водной фазы, представляющей собой разбавленную азотную кислоту.

Конечный продукт, получаемый по предлагаемому способу, содержит не менее 99,8% нитробензола, менее 0,1% бензола, менее 0,1% динитробензола, не содержит нитрофенола и соответствует ТУ 6-36-0204208-107-89 на нитробензол марки А. Выход нитробензола на израсходованный бензол составляет до 99,5% от теоретического. Непрореагировавший бензол вакуумной отгонки из сырого нитробензола возвращается на нитрование. Отработанная HNO3 (концентрация 52 55%) после укрепления концентрированной азотной кислотой также возвращается на нитрование.

Таким образом, предлагаемый способ нитрования по сравнению с известным позволяет за счет интенсификации процесса нитрования в 2 2,4 раза повысить выход нитробензола; в 2,7 3,5 раза увеличить съем нитробензола с 1 т и в 4,6 5,2 раза с 1 м3 катализатора.

Указанные преимущества в сочетании с расширением круга применяемых катализаторов и переводом процесса нитрования в непрерывный режим усиливают технико-экономическую целесообразность промышленной реализации нового процесса нитрования бензола.

Источники информации:

1. М.В.Горелик, Л.С.Эфрос. Основы химии и технологии ароматических соединений. М. Химия, 1992, с. 141.

2. Bertea L.E. Kouwenhoven H.W. Prins R. Stud. Surf. Sci. Catal. 1994, v. 84, p 1973 1980.

3. Н.Ф.Салахутдинов, К.Г. Ионе, Е.А. Кобзарь Л.В. Малышева. Журнал орг. химии, 1993, т. 29, N 3, с. 546.

4. Патент Японии 63-225339 (прототип).

5. D.W. Breck. Zeolite Molecular Sieves. Wiley, New York, 1974, p. 162 - 163.

6. Патент США 3308069.

7. W.F.Holderich and van Bekkum. Stud. Surf. Sci. Catal. 1991, v. 58, p 677.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИТРОВАНИЯ БЕНЗОЛА | 1994 |

|

RU2087463C1 |

| СПОСОБ НИТРОВАНИЯ НАФТАЛИНА | 1993 |

|

RU2079482C1 |

| Способ непрерывного нитрования хлорбензола | 1992 |

|

SU1825358A3 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОБЕНЗОЛА | 2010 |

|

RU2451008C2 |

| СПОСОБ ПОЛУЧЕНИЯ 5(6)-НИТРО-1-(4-НИТРОФЕНИЛ)-1,3,3-ТРИМЕТИЛИНДАНОВ | 2014 |

|

RU2551672C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-МЕТИЛ-1,4-НАФТОХИНОНА | 1990 |

|

RU2022958C1 |

| СПОСОБ ПОЛУЧЕНИЯ 5(6)-НИТРО-1-(4-НИТРОФЕНИЛ)-1,3,3-ТРИМЕТИЛИНДАНОВ | 2014 |

|

RU2559356C1 |

| КАТАЛИЗАТОР ДЛЯ АЛКИЛИРОВАНИЯ БЕНЗОЛА ПРОПИЛЕНОМ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2097129C1 |

| Способ получения п-нитротолуола | 1990 |

|

SU1759833A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ ИЗОПРОПИЛБЕНЗОЛА (ВАРИАНТЫ) | 2020 |

|

RU2734985C1 |

Использование: получение нитробензола - сырья для синтеза анилина, бензидина, хинолина, азобензола. Сущность изобретения: бензол нитруют 68 - 70%-ной азотной кислотой, взятой с 80%-ным избытком, на многократно используемых алюмосиликатах (бэта и морденит), в непрерывном режиме при 105 - 130oC, дополнительно может проводиться частичная отгонка воды из реакционного пространства. Положительный эффект: повышение выхода нитробензола в 1,25 - 1,55 раза, увеличение съема нитробензола с единицы объема катализатора на 7 - 21%, повышение содержания целевого продукта в катализате. 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Горелик М.В., Эфрос Л.С | |||

| Основы химии и технологии ароматических соединений | |||

| -М.: Химия, 1992, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Салахутдинов Н.Ф., Ионе К.Г., Кобзарь Е.А., Малышева Л.В | |||

| Органическая химия, 1993, т | |||

| Солесос | 1922 |

|

SU29A1 |

| ВРАЩАТЕЛЬНЫЙ АППАРАТ С ТУРБИННЫМ ДВИГАТЕЛЕМ ДЛЯ ГИДРАВЛИЧЕСКОГО БУРЕНИЯ СКВАЖИН | 1922 |

|

SU546A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| JP, патент, 63225339, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Breck D.W., Zeolite Molicular Sieves., Wiley, New York, 1974, p | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| W.F.Holderich and van Bekkum | |||

| Stud | |||

| Surf | |||

| Sci | |||

| Catal, 1991, 58, p | |||

| Замок с ключом фигурного сечения | 1914 |

|

SU677A1 |

Авторы

Даты

1997-11-10—Публикация

1995-04-04—Подача