Изобретение относится к машиностроению в частности к оборудованию для изготовления цилиндрических заготовок, например бандажа.

Известна линия для термообработки бандажей, содержащая соединенные транспортером узлы загрузки, калибровки, нагрева, охлаждения и разгрузки [1]

В известной линии заготовки перемещаются только в одном направлении, так как конструкция транспортера не предусматривает перемещения заготовок в обоих направлениях, не позволяя использовать одни и те же позиции линии нагрева и охлаждения как для калибровки, так и для закалки и отпуска заготовок.

Но даже если вернуть заготовку для использования этих позиций по технологическому циклу, то изменившая свой диаметр заготовка после пресса может вызвать поломку механизма, снижая надежность работы линии.

Для устранения этих недостатков в предлагаемой линии, содержащей соединенные приводным транспортером узлы загрузки, калибровки, нагрева, охлаждения и разгрузки, транспортер снабжен кареткой с расположенными на одном уровне основными поворотными подпружиненными захватами и с дополнительными захватами и поворотными рычагами с пальцем, имеющим ролик. Дополнительные захваты выполнены в виде двуплечих рычагов, в одном из которых имеется паз, взаимодействующий с пальцем; узел загрузки имеет копир, контактирующий с роликом пальца. Рабочие поверхности захватов выполнены с насечкой.

Дополнительный анализ отличительных признаков показал, что транспортер с кареткой и поворотными подпружиненными захватами известны в технике, но конструкция каретки с дополнительными захватами обеспечивает перемещение заготовок в обоих направлениях. При этом появляется возможность использования одних и тех же позиций линии нагрева и охлаждения как для калибровки, так и для закалки и отпуска заготовок. При этом с целью обеспечения соосной установки заготовки на позиции нагрева как до калибровки, так и после при возросшем диаметре заготовки каретка транспортера, перемещающая заготовку, имеет расположенные на том же уровне симметрично основным захватам дополнительные захваты, выполненные с возможностью контакта с заготовкой при обратном ходе транспортера. Это позволяет устанавливать заготовку соосно с нагревателем на технологическую позицию при изменившимся диаметре.

Таким образом предложенная линия термообработки заготовок бандажей обладает совокупностью существенных признаков, обеспечивающих получение нового эффекта, заключающегося в повышении надежности работы линии при минимальном количестве оборудования.

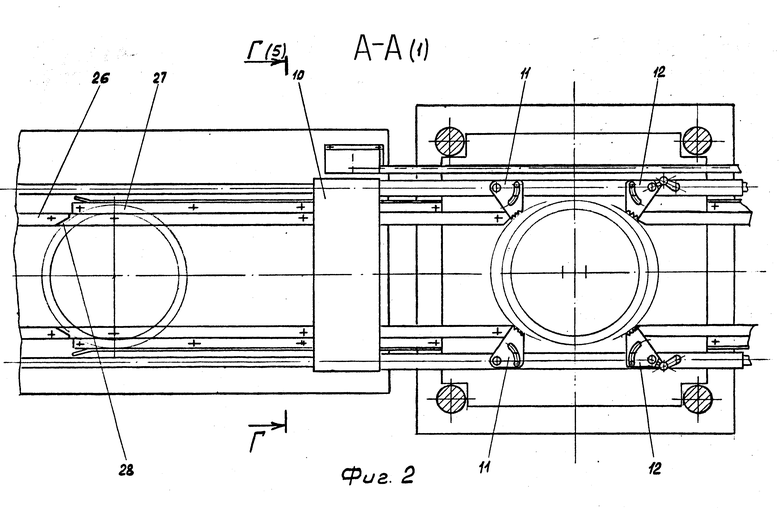

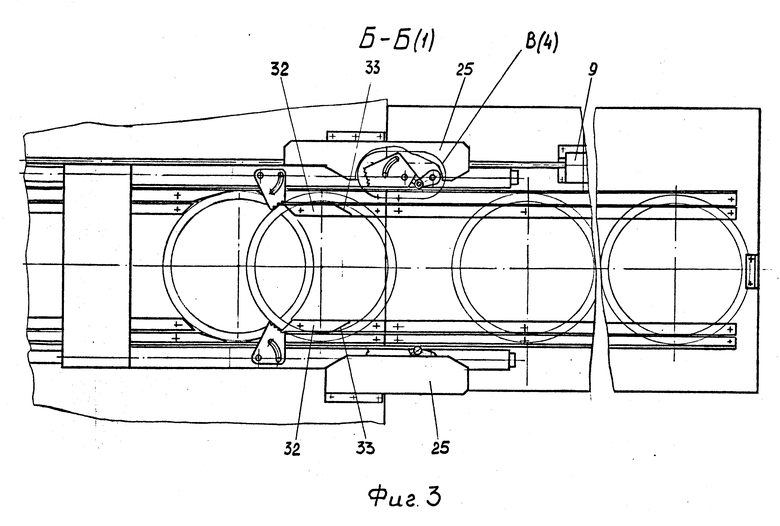

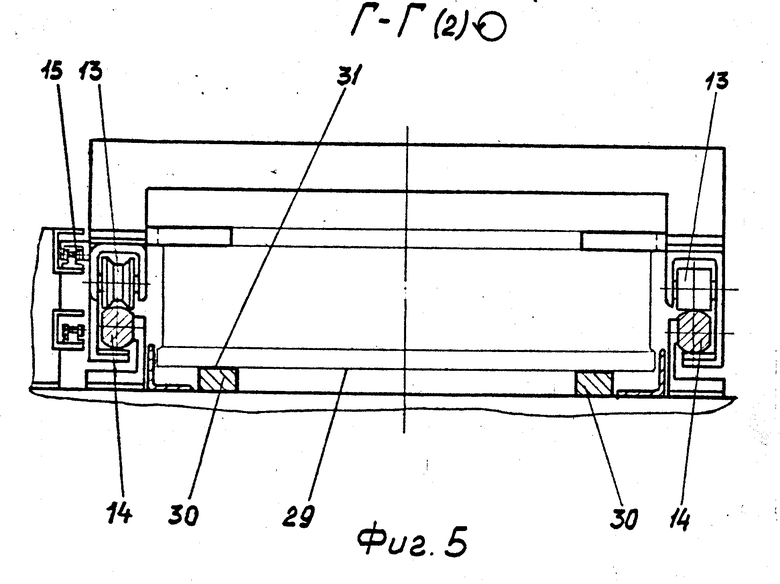

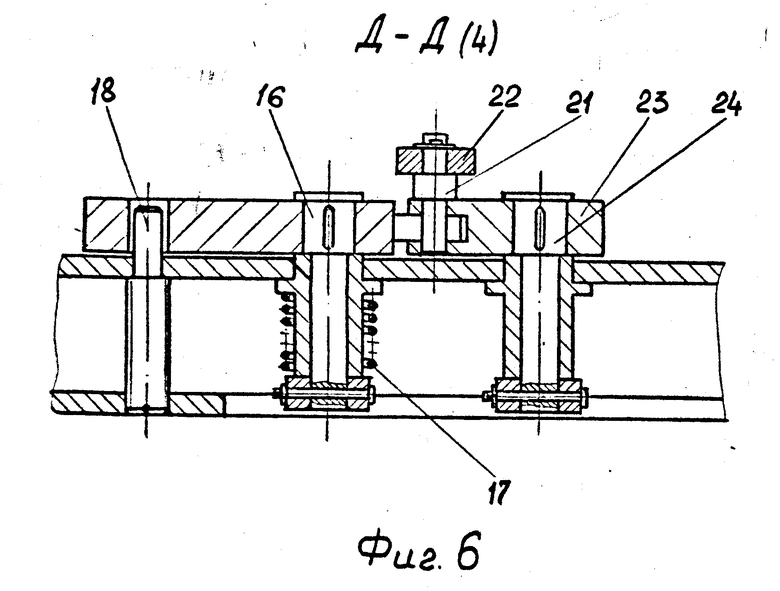

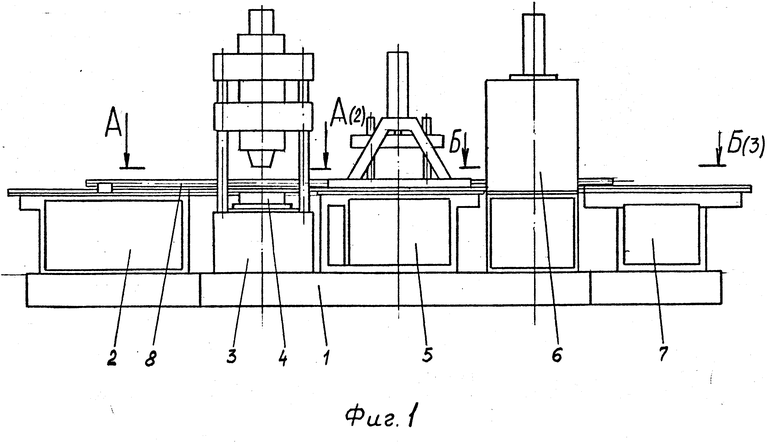

На фиг. 1 показан общий вид линии; на фиг. 2 разрез А-А на фиг. 1: на фиг. З разрез Б-Б на фиг. 1: фиг. 4 показан дополнительный захват и заготовка при обратном ходе транспортера: на фиг. 5 разрез Г-Г на фиг. 2: на фиг. 6 разрез Д-Д на фиг. 4.

Линия полуавтоматическая для термообработки заготовок бандажа содержит смонтированные на основании 1 (фиг. 1) позицию загрузки 2, позицию калибровки 3 в виде пресса для калибровки с установленным штампом 4, позиции нагрева 5 и охлаждения 6, позицию разгрузки 7, транспортер 8 с приводом 9 (фиг. З) и кареткой 10 (фиг. 2), имеющей основные подпружиненные захваты 11 и дополнительные подпружиненные захваты 12. Рабочие поверхности захватов выполнены с насечкой. Каретка 10 может перемещаться на колесах 13 (фиг. 5) по направляющим 14 с помощью цепи 15, кинематически связанной с приводом 9. Основные захваты 11 (фиг. 2) установлены на валу 16 (фиг. 6), который под действием пружины 17 поворачивает захват 11 до контакта с упором 18. Аналогичный по конструкции дополнительный захват отличается от основного тем, что имеет второе плечо 19 (фиг.4) с пазом 20. По этому пазу перемещается палец 2 (фиг. 6) с роликом 22, установленный в рычаге 23, который смонтирован на валу 24 и может поворачиваться при контакте ролика 22 с копиром 25 (фиг. З). На линейках 26 (фиг. 2) позиции загрузки 2 обычно находятся несколько заготовок 27, одна из которых должна быть установлена в призму позиции загрузки, образованную выступами 28 линеек 26. Непосредственно в работе на линии находится только одна из заготовок 27, которая перемещается по рабочим позициям кареткой 10 в нужной по технологическому процессу последовательности и после обработки выдается на позицию разгрузки 7. При передвижении заготовка 27 лежит торцем 29 (фиг. 5) на линейках 30, закрепленных на верхних плоскостях станин агрегатов. Для выполнения технологических операций (нагрев, калибровка, охлаждение) заготовка опускается с уровня транспортирования 31, образованного верхними плоскостями линеек 30, а затем возвращается обратно механизмами агрегатов (механизмы опускающие и поднимающие заготовку на рисунках не показаны). На позиции разгрузки 7 линейки 32 (фиг. З) имеют выступы 33, образованные за счет уменьшения толщины линеек. Эти выступы образуют внутреннюю призму позиции разгрузки и, контактируя с внутренним диаметром заготовки 27, поданной на позицию разгрузки, препятствуют ее обратному перемещению при перемещении каретки 10 к позиции загрузки.

Линия работает следующим образом.

В исходном положении каретка 10 находится на позиции разгрузки 7. Ее дополнительные захваты 12 повернуты в раскрытое положение за счет взаимодействия ролика 22 с копиром 25. В призму позиции загрузки, образованную выступами 28 линеек 26, установлена очередная заготовка. Исполнительные механизмы агрегатов линии находятся в верхнем положении. После пуска линии по циклу каретка 10 с позиции разгрузки перемещается к позиции загрузки. При подходе к этой позиции основные захваты 11, поворачиваясь, проходят мимо заготовки, а затем под действием пружины 17 возвращаются в исходное положение до контакта с упором 18, то есть заготовка попадает в захваты каретки 10.

Затем каретка 10 перемещает заготовку с позиции загрузки на позицию нагрева, при этом основные захваты 11 устанавливают заготовку соосно с опорными элементами подъемника установки нагрева, после чего каретка отходит в положение, при котором гарантированы зазоры между заготовкой и основными и дополнительными захватами. Подъемник позиции нагрева опускает заготовку в зону нагрева, где осуществляется нагрев заготовки. Нагретую заготовку подъемник поднимает на уровень транспортировки. Каретка дополнительными захватами 12 перемещает заготовку на позицию калибровки, где эти захваты устанавливают ее соосно с пуансоном штампа, а затем каретка отходит в положение, при котором гарантированы зазоры между заготовкой и основными и дополнительными захватами. Ползун пресса вместе с пуансоном опускается, при этом подвижные в радиальном направлении кулачки штампа (на чертеже не показаны) растягивают (калибруют) заготовку до настроенного размера.

После охлаждения заготовки в штампе ползун поднимается, заготовка оказывается на уровне транспортирования и каретка 10 перемещает заготовку на позицию нагрева, при этом основные захваты 11 перемещают заготовку за центр позиции, затем после реверса транспортера дополнительные захваты 12 своими рабочими поверхностями с насечкой захватывают калиброванную заготовку ( при возросшем диаметре заготовки) и устанавливают соосно с опорными элементами подъемника позиции нагрева, после чего каретка отводится в положение, при котором гарантированы зазоры между захватами каретки и заготовкой.

Подъемник установки нагрева опускает заготовку в зону нагрева, где осуществляется нагрев заготовки до температуры закалки, Нагретую заготовку подъемник поднимает на уровень транспортировки. Каретка перемещает заготовку на позицию охлаждения. Подъемник позиции опускает заготовку в бак происходит охлаждение заготовки.

Охлажденную заготовку подъемник поднимает на уровень транспортировки. Каретка перемещает заготовку на позицию нагрева. Подъемник позиции опускает заготовку в зону нагрева. Нагретую заготовку до температуры высокого отпуска подъемник поднимает на уровень транспортировки. Каретка перемещает заготовку на позицию охлаждения, а затем на позицию разгрузки.

На этом цикл заканчивается.

После того, как будет установлена очередная заготовка в призму позиции загрузки и убрана заготовка с позиции разгрузки, можно начинать следующий цикл.

Предлагаемая линия обеспечивает возможность калибровки и термообработки заготовок цилиндрической формы при ее минимальных габаритах. При этом в процессе обработки увеличенную по наружному диаметру заготовку дополнительные захваты устанавливают соосно с опорными элементами подъемника позиции нагрева, что обеспечивает повышение надежности работы линии при ее минимальных габаритах и минимальном количестве оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2116855C1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОГО НАГРЕВА КОНЦОВ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И ИХ ПОДАЧИ К ТЕХНОЛОГИЧЕСКИМ ПОЗИЦИЯМ | 1999 |

|

RU2150517C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВ РЕССОР | 2001 |

|

RU2202430C2 |

| Загрузочное устройство | 1985 |

|

SU1298038A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Линия индукционного нагрева заготовок прямоугольного сечения | 1989 |

|

SU1746177A1 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ СВАРКИ ЛИСТОШТАМПОВОЧНЫХ ЭЛЕМЕНТОВ КУЗОВА АВТОМОБИЛЯ | 1999 |

|

RU2164201C2 |

Изобретение относится к машиностроению, в частности к оборудованию для изготовления цилиндрических заготовок типа бандажа. Линия включает соединенные приводным транспортером узлы калибровки, нагрева, охлаждения, разгрузки, загрузки, транспортер выполнен с кареткой, имеющей расположенные на одном уровне основные поворотные подпружиненные захваты и дополнительные захваты и поворотные рычаги с пальцем, имеющим ролик. Дополнительный захват выполнен в виде двуплечих рычагов, в одном из плеч которых имеется паз, взаимодействующий с пальцем, узел загрузки имеет копир, контактирующий с роликом. Рабочие поверхности захватов выполнены о насечкой, 1 з п. ф-лы, 6 ил.

| Атрошенко А.П | |||

| Механизация и автоматизация горячей шташповки | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

1997-11-10—Публикация

1996-04-09—Подача