Изобретение относится к области химических источников тока и может быть использовано при создании первичных и вторичных источников тока с анодом на основе лития или его сплавов, неводным электролитом и катодом на основе твердофазного или жидкофазного окислителя.

В химическом источнике тока с неводным электролитом и анодом на основе лития на поверхности анода образуется пассивирующая пленка. Образующаяся пленка предотвращает коррозию лития и обеспечивает длительный, до 10 лет, срок сохранности химического источника тока без существенной потери емкости.

В то же время пассивирующая пленка на границе раздела литий-неводный электролит обладает и отрицательным эффектом. В процессе хранения источника тока сопротивление пассивирующей пленки возрастает. Это приводит к возрастанию внутреннего сопротивления источника тока. В результате снижается мощность источника тока, в момент включения источника тока рабочее разрядное напряжение резко падает и только после разрушения пленки под влиянием проходящего тока оно постепенно увеличивается. Провал напряжения во времени может длиться достаточно долго, несколько минут. Это не удовлетворяет требованиям, которые предъявляются к литиевым источникам тока.

Возрастание сопротивления пассивирующей пленки в результате взаимодействия поверхности анода с компонентами электролита значительно снижает эффективность циклирования литиевых аккумуляторов. При разряде источника тока на аноде осаждается металлический литий. Если на поверхности анода на границе с электролитом образуется пассивирующая пленка с высоким сопротивлением, ухужшается сцепление осадка с основой. Соответственно, существенно снижается эффективность использования такого осадка при разряде источника тока.

Известен целый ряд технических решений, направленных на снижение сопротивления пассивирующей пленки на границе раздела анода на основе лития - неводный электролит.

Известно использование в качестве анода литий-алюминиевого сплава для снижения сопротивления на границе раздела анод неводный электролит и улучшения циклируемости системы [1]

Недостатком такого технического решения является то, что при использовании указанного объемного сплава уменьшаются удельные объемные энергетические характеристики источника тока, поскольку уменьшается суммарное содержание активного материала лития в аноде.

Известен способ изготовления электродов из литий-алюминиевого сплава, который заключается в том, что порошкообразный Li-A1 сплав смешивают с порошком металлического магния. Затем смесь прессуют [2]

Недостатком данного технического решения является, как и в первом случае, понижение содержания лития в объеме анода. В то же время такой анод обладает пониженными механическими свойствами.

Известен литиевый аккумулятор, в котором отрицательный электрод готовят из двух слоев литиевой фольги, между которыми прокладывают слой сплава A1-B [3]

Недостаток такого технического решения заключается в том, что непосредственно с электролитом контактирует поверхность лития. Сопротивление пассивирующей пленки на этой границе велико. Должно пройти достаточно много времени, пока за счет диффузионных процессов в твердой фазе изменится состав твердой фазы анода на границе с электролитом. К тому времени пассивирующая пленка на границе с электролитом уже сформируется.

Известен также способ формирования анода путем наложения на литиевый электрод полоски алюминиевой фольги. Дальнейший контакт обеспечивается спрессовыванием [4]

Недостатком данного способа является повышение сопротивления системы вследствие нарушения контакта между слоями.

Известен также химический источник тока, в котором анод изготавливают в виде слоистой структуры на основе сплава литий-алюминий [5] При этом содержание A1 со стороны поверхности катода выше и составляет 5 40 мас. а по направлению внутрь анода содержание A1 менее 5 мас. Главная отличительная особенность этого анода заключается в формировании слоистой структуры с изменяющимся по толщине структуры содержанием A1.

Недостатком данного технического решения является то, что при формировании слоистой структуры из плоских образцов ухудшается сцепление между слоями, что может привести к потере контакта и ухудшению разрядных характеристик системы.

Наиболее близким по технической сущности и достигаемым результатам является анод для химического источника тока, выполненный из литого лития и имеющий модифицирующий поверхностный слой из литий-алюминиевого сплава [6]

Этот анод имеет плохое сцепление поверхностного слоя с основой и недостаточно развитую поверхность, что повышает внутреннее сопротивление и ухудшает разрядные характеристики.

Задачей настоящего изобретения является улучшение разрядных характеристик.

Это достигается тем, что в аноде из литого лития или его сплавов с модифицирующим слоем из литий-алюминиевого сплава последний взят в виде порошка, причем отношение толщины модифицирующего слоя к общей толщине анода может быть равно 0,05 0,5.

Порошок может быть однофазным, например алюминиевым, или выполнен из сплавов, например из сплава литий-алюминий.

Порошок может быть выполнен из любого материала, обладающего электронной проводимостью, образующего сплавы с литием или образующего с литием соединение, обладающее низким сопротивлением. При взаимодействии с компонентами неводного электролита продукт такого взаимодействия также должен обладать низким сопротивлением и в то же время высокой коррозионной стабильностью.

Порошок, из которого выполнен модифицирующий слой, может быть однородным по фракционному составу или бидисперсным.

Отличительными существенными признаками заявленного технического решения в отличие от прототипа является использование в качестве модифицирующего поверхностного слоя порошка.

В аноде с таким модифицирующим слоем содержание основного материала - лития уменьшено только в поверхностном тонком слое.

Проведенные эксперименты показывают, что положительный эффект достигается за счет совокупного влияния следующих факторов: изменения физико-химических свойств поверхности анода, хорошего механического сцепления порошка с мягкой плоской поверхностью анода, развития поверхностного слоя анода и соответственного уменьшения истинной плотности тока при работе источника тока.

Положительный эффект проявляется независимо от природы электролита - жидкофазный, твердый полимерный; природы катодного окислителя твердофазный, жидкофазный, например Mn02 или SO2; условий работы источника тока первичный, аккумулятор.

Ниже представлены примеры, характеризующие положительное влияние от использования модификации поверхности литиевого анода порошком литий-алюминиевого сплава.

Пример 1.

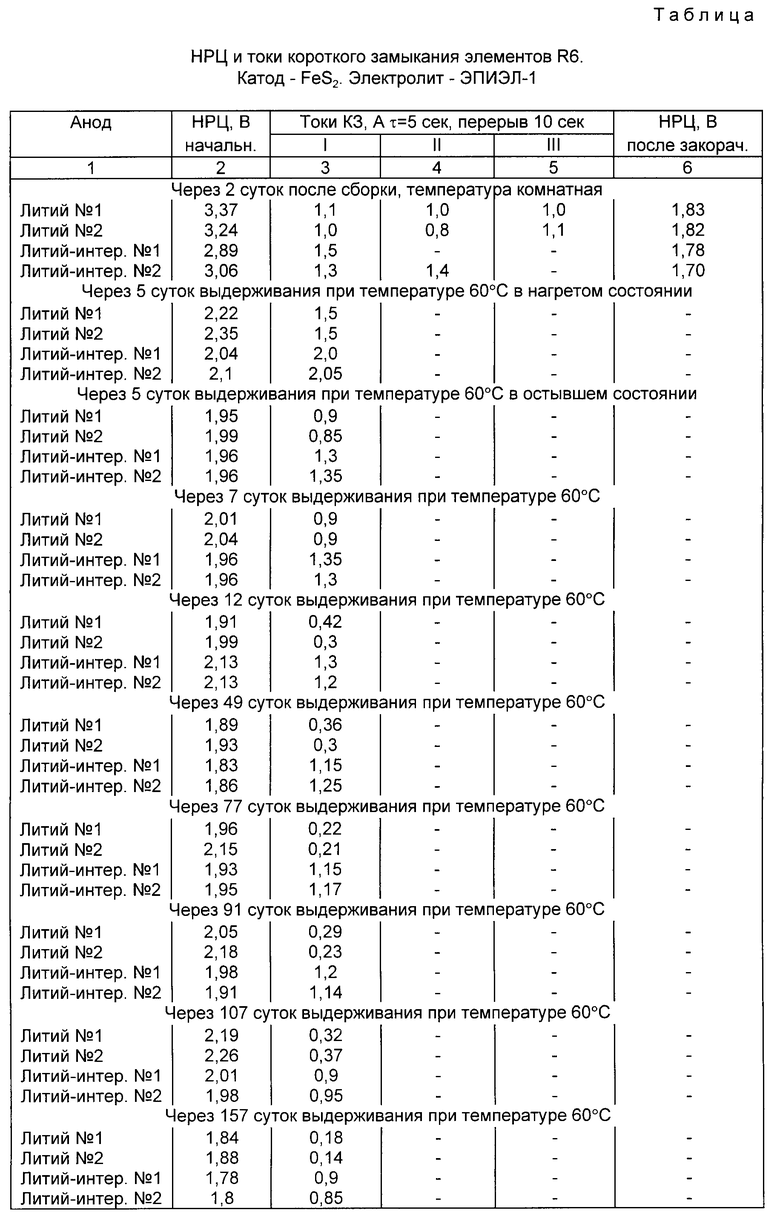

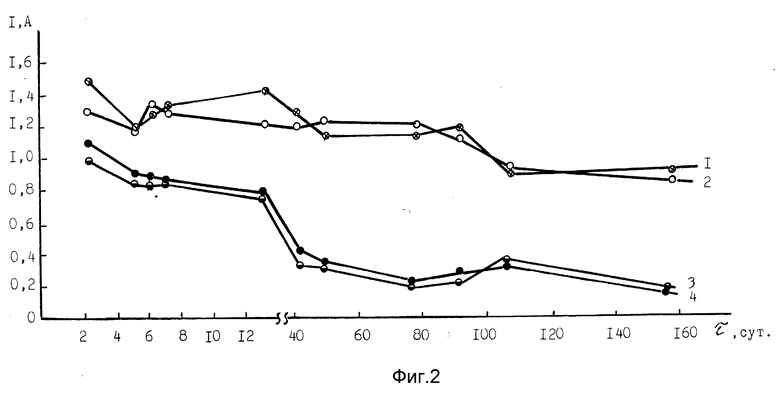

Измерены токи короткого замыкания в литиевых элементах на основе электрохимической системы Li-FeS2. Элементы выполнены в цилиндрических габаритах R6 (316). В качестве электролита использовался раствор ПК, ДМЭ, LiClO4. В процессе хранения источника тока увеличивается сопротивление пассивирующей пленки на поверхности литиевого анода. Это проявляется, например, в изменении величины измеряемого тока короткого замыкания. Чем выше ток короткого замыкания, тем в меньшей степени запассивирована поверхность анода.

В данном примере сопоставлены токи короткого замыкания двух типов элементов. В первом анод выполнен из лития, во втором случае анод также выполнен из лития, но его поверхность модифицирована порошком литий-алюминиевого сплава. Содержание лития в сплаве 19,65 мас. Размер порошка менее 100 мкм. Для ускорения испытаний элементы выдерживались при температуре 60oC, измерение токов короткого замыкания проводилось при комнатной температуре.

Результаты измерений представлены на фиг. 1 и в табл. 1.

Из представленных данных видно, что в течение весьма длительного времени, до 160 суток, элементы, в которых используется анод с модифицирующим слоем порошка сплава, отличаются более высокими токами короткого замыкания. Следовательно, в такой системе поверхность анода запассирована в значительно меньшей степени.

Следует отметить, что для литиевых элементов обычно принята корреляция: 1 месяц при температуре 60oC соответствует сроку хранения элементов 1 год.

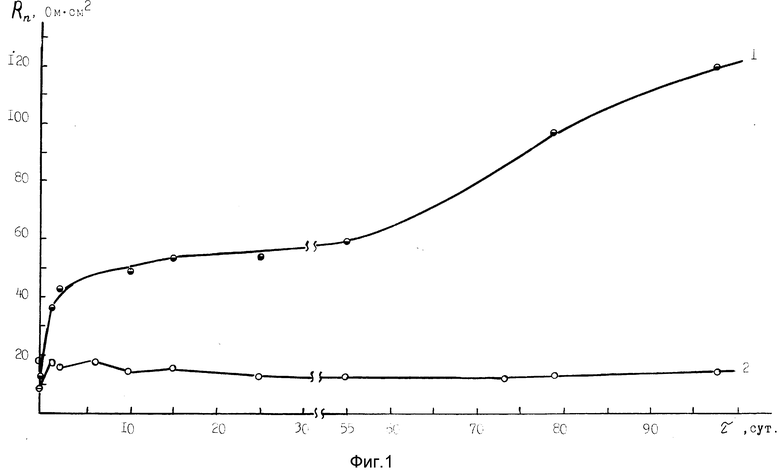

Для подтверждения эффекта снижения пассивации поверхности анода при его модифицировании порошком проведены измерения сопротивления границы раздела анод-электролит с использованием метода электродного импеданса. Использовался тот же электролит, что и в элементах, которые описаны выше.

На фиг. 2 представлены результаты измерения сопротивления в процессе "старения" анода.

Проведенные измерения показали, что, например, за 6 суток сопротивление границы раздела литий-неводный электролит выросло в такой степени, что составило 510 Ом. За то же время сопротивление границы раздела электролит-анод, модифицированный порошком, составило 170 Ом. Таким образом, использование модифицирующего слоя из порошка снизило сопротивление границы раздела анод-электролит на 66%

Пример 2.

Сопоставляется скорость и степень пассивации поверхности раздела анод-неводный электролит для двух образцов анода: лития и лития, поверхность которого модифицирована порошком алюминия. Неводный электролит, ПК, ДМЭ, LiClO4.

За 6 суток сопротивление в случае литиевого анода достигло величины 570 Ом, а в случае анода с модифицирующим слоем из порошка алюминия 500 Ом. Таким образом, во втором случае сопротивление ниже на 12%

Как видим, модификация поверхности порошком алюминия также приводит к снижению сопротивления пассивирующей пленки. Однако этот эффект проявляется в меньшей степени, чем в случае модификации поверхности порошком литий-алюминиевого сплава.

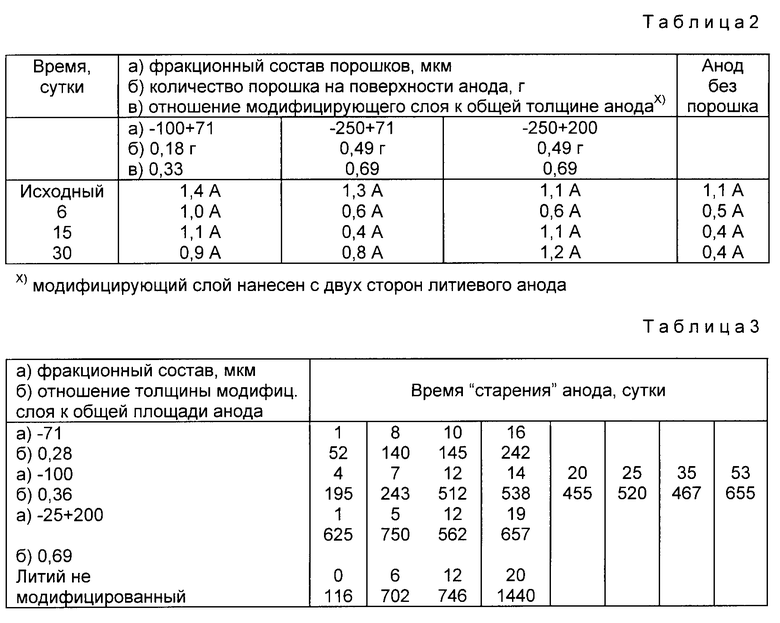

В табл. 2 сопоставлены результаты по измерению токов короткого замыкания литиевых элементов в габаритах R6 (316) в модификации поверхности порошком литий-алюминиевого сплава.

В табл. 2 сопоставлены результаты по измерению токов короткого замыкания литиевых элементов в габаритах R6 (316) в течение длительного хранения при температуре 60oC. Элементы на основе системы Li-FeS2. Электролит, ПК, ДМЭ, LiClO4. Поверхность литиевого анода модифицирована порошками литий-алюминиевого сплава. Содержание лития в сплаве 23,2% Порошки сплава отличаются фракционным составом.

Токи короткого замыкания, представленные в табл. 2, измерялись при комнатной температуре. Порошок сплава наносился с двух сторон на поверхность анода. Геометрические размеры анода в элементе: длина 9,0 см, ширина 3,4 см.

В табл. 3 сопоставлены результаты по измерению сопротивления пассивирующей пленки на границе анод-электролит с использованием метода электродного импеданса. Поверхность литиевого анода модифицирована порошком литий-алюминиевого сплава. Содержание пития в сплаве 32,2% Порошки сплава отличаются фракционным составом. Величины сопротивления приведены в Ом. Поверхность измеряемого электрода 0,12 см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА ДИСКОВОЙ ФОРМЫ | 1993 |

|

RU2074458C1 |

| ПЕРВИЧНЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 2014 |

|

RU2583453C2 |

| ЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1992 |

|

RU2024115C1 |

| ЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1993 |

|

RU2095892C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, СОДЕРЖАЩЕГО ЛИТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2079563C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОГО СПЛАВА | 1993 |

|

RU2067123C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ПОРИСТЫХ ЭЛЕКТРОДОВ | 1996 |

|

RU2103766C1 |

| СЕПАРАТОР ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2051446C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВО-АЛЮМИНИЕВОГО СПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033451C1 |

| ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1994 |

|

RU2099819C1 |

Использование: химические источники тока с литиевым анодом, неводным электролитом и катодом на основе твердофазного или жидкофазного окислителя. Сущность изобретения: основа анода выполнена из лития или его сплавов и имеет модифицирующий поверхностный слой из порошка литий-алюминиевого сплава. Отношение толщины модифицирующего слоя к общей толщине анода может быть равно 0,05 - 0,5. Это обеспечивает лучшее сцепление поверхностного слоя с основой, развитую поверхность и, как следствие, уменьшение внутреннего сопротивления и улучшение разрядных характеристик. 1 з.п. ф-лы, 2 ил., 3 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| ПЕЛЕНГАТОР ВОДОЛАЗА | 2012 |

|

RU2494914C1 |

Авторы

Даты

1997-11-20—Публикация

1995-07-06—Подача