Изобретение относится к области производства изделий типа таблеток из электровакуумного стекла.

Изделия получают формованием стеклопорошков с последующей технологической обработкой до спекания тонкомолотых частиц стела в плотное тело с замкнутыми порами.

Известно приготовление стеклопорошка, при котором стеклянные заготовки в виде гранул или дисков подвергают дроблению, размалывают стекло до получения порошка с удельной поверхностью в пределах 4000 8000 см3/г. В качестве связки в данном технологическом процессе используют водный раствор полиэтиленгликоля и парафин (Рудых А.В. Любинский Д.А. Технология миниатюрных реле, Л. Энергоиздат, 1982, с. 82, 84).

Данный технологический процесс не обеспечивает получение стеклотаблеток диаметром порядка 1 мм, так как ограничивает величину удельной поверхности получаемого порошка, к тому же связку из парафина не применяют при получении пресс-порошков методом распылительной сушки суспензии.

Известна стеклосуспензия, состоящая из порошка стекла, полиэтиленгликоля, воды, алюмината натрия, молибденовокислого аммония и красящего пигмента (авт.св. СССР N 460258, МКИ C 03 C 5/06, 1975).

Низкомолекулярный полиэтиленгликоль марки ПЭГ-35 (с молекулярным весом 1500), используемый в данной суспензии, не обеспечивает механическую прочность стеклотаблеток.

Наиболее близким по технической сущности и достигаемому положительному эффекту является технологический процесс получения таблеток из стеклопорошка (Приборы полупроводниковые. Таблетки из стеклопорошка. Технологический процесс. Отраслевой стандарт. ОСТ 11.054.154-75).

Приготовление стеклопорошка в виде гранул производится предварительным дроблением стекла, тонким помолом, приготовлением суспензии из порошка стекла и специальных добавок и последующим распылением суспензии в камере нагрева сушильно-грануляционной установки. В качестве специальной добавки используют полиэтиленгликоль ПЭГ-35.

Данный способ получения пресс-порошка на основе стекла не обеспечивает высокую механическую прочность отпрессованных заготовок, необходимую для выполнения жестких требований по геометрии и внешнем виду готовых изделий. Кроме того, полученные по данному способу прес-спорошки не обеспечивают высокий коэффициент усадки отпрессованных заготовок при термообработке, что необходимо при изготовлении микротаблеток.

Цель изобретения обеспечение высокого коэффициента усадки и повышение механической прочности отпрессованных заготовок, а также уменьшение налипания стеклопорошка на пуансоны в процессе прессования.

Поставленная цель достигается способом получения пресс-порошка на основе стекла, при котором осуществляется предварительное дробление и тонкий помол стекла, приготовление суспензии со связкой и последующее ее распыление, причем после дробления стекло просеивают через сито с размером ячейки 0,4 мм, и выделяют фракцию с предельным размером частиц < 0,4 мм, подвергают их дополнительному вибропомолу в течение 0,5 ч.

При приготовлении суспензии в качестве связки используется полиэтиленгликоль с молекулярным весом 12000 35000, а в качестве наружной связки используется стеарат цинка в количестве 0,05 0,4 от веса порошка.

Предлагаемая совокупность существенных признаков предлагаемого способа и режим помола исходного стекла позволяет увеличить механическую прочность в 4 раза и обеспечить коэффициент усадки отпрессованных заготовок порядка 1,17 - 1,18.

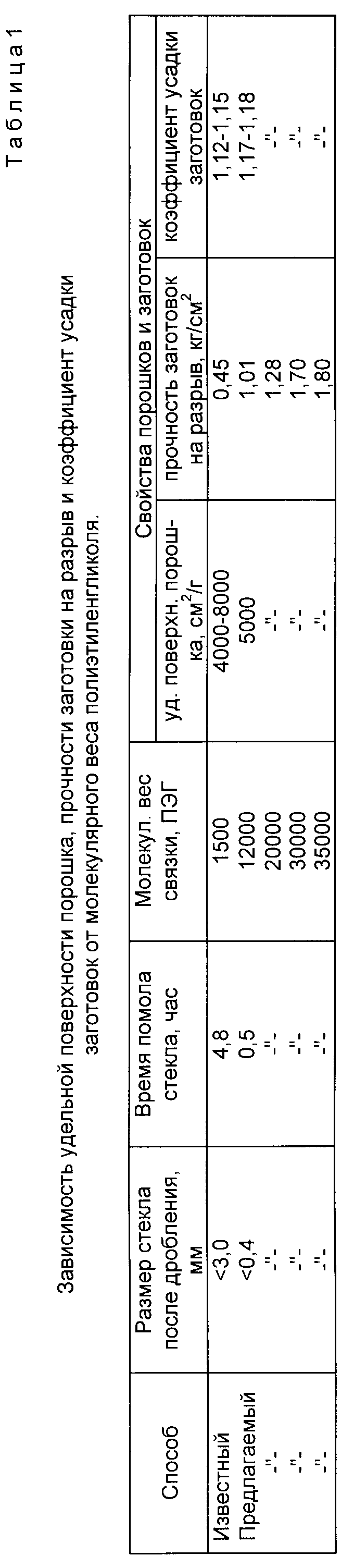

В таблице представлена зависимость удельной поверхности порошка, прочности заготовок на разрыв и коэффициента усадки заготовок от молекулярного веса полиэтиленгликоля.

Предлагаемый способ получения порошка на основе стекла реализован следующим образом.

Исходное стекло предварительно дробят с использованием дробилок различных конструкций, например, щековой и валковой, рассеивают через сито с размером ячейки 0,4 мм. Затем в течение 30 40 мин осуществляют вибропомол дробленного стекла с размером частиц не менее 0,4 мм на вибромельнице. 20%-ный раствор связки из полиэтиленгликоля приготавливают нагреванием раствора до t 70o в течение 4 ч при периодическом помешивании.

Водную суспензию стеклопорошка со связкой приготавливают в механической мешалке или аттриторе. Сначала дозируют расчетное количество воды, вводят добавки (аммоний молибденовокислый, алюминат натрия и пигмент), засыпают стеклопорошок в мешалку и перемешивают компоненты в течение 25 мин, затем добавляют расчетное количество связки в виде 20%-ного раствора высокомолекулярного полиэтиленгликоля и дополнительно перемешивают в течение 5 мин.

Полученную суспензию контролируют на вязкость путем замера времени протекания через калиброванное отверстие и определяют плотность суспензии взвешиванием стандартного объема. При повышенных значениях вязкости и плотности производят корректировку свойств суспензии введением дополнительного количества воды и перемешиванием.

Распыление суспензии из стеклопорошка со связкой осуществляют на распылительной сушилке с пневматической форсункой.

Полученный порошок рассеивают на ситах 0,25 и 0,056 мм для отделения крупных фракций и пыли. Контроль стеклопорошка осуществляют по насыпному весу и сыпучести. При прессовании пробных партий стеклотаблеток определяют механическую прочность и коэффициент усадки.

Введение наружной связки тонкодисперсного стеарата цинка в количестве 0,05 0,4% от веса порошка осущствляют перемешиванием пресс-порошка со связкой в барабанном смесителе в течение 20 мин.

Стеклопорошки с наружной связкой прессуются без налипания и очистки пуансонов до 3 ч, при этом снижается износ элементов прессформы, в том числе и матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ СВЯЗКИ ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2131804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2064944C1 |

| ЛЕГКОВЕСНЫЙ ОГНЕУПОР И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2083528C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2096376C1 |

| КЕРАМИЧЕСКОЕ СТЕНОВОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2064910C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2090537C1 |

| УГЛЕРОДНЫЙ НАПОЛНИТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТА | 1993 |

|

RU2051091C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ALTOTINOX - T ИЗ ТИТАНАТА АЛЮМИНИЯ | 1993 |

|

RU2054399C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА ИЗ ТИТАНАТА АЛЮМИНИЯ (ALTONALOX - T) | 1993 |

|

RU2046784C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1996 |

|

RU2129999C1 |

Изобретение относится к области производства изделий типа таблеток из электровакуумного стекла и обеспечивает высокий коэффициент усадки и механическую прочность стеклотаблеток. Способ получения пресс-порошка включает предварительное дробление стекла, просеивание и выделение фракции с предельным размером частиц <0,4 мм, последующий вибропомол, приготовление суспензии из стекла и распыление ее. В качестве связки для суспензии применяют полиэтиленгликоль со средним молекулярным весом 12000 - 35000. В полученный стеклопорошок добавляют стеарат цинка в соотношении 0,05 - 0,4% от веса пресс-порошка. 1 табл.

Способ получения пресс-порошков на основе стекла, включающий предварительное дробление, тонкий помол стекла, приготовление суспензии из стеклопорошка со связкой и последующее ее распыление, отличающийся тем, что стекло после дробления просеивают и выделяют фракции с предельным размером частиц < 0,4 мм, затем подвергают их дополнительному вибропомолу, при приготовлении суспензии используют полиэтиленгликоль со средним молекулярным весом 12000 oC 35000, а также после распыления суспензии в пресс-порошок вводят стеарат цинка.

| Рудых А.В., Любинский Д.А | |||

| Технология миниатюрных реле | |||

| - Л.: Энергоиздат, 1982, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Стеклосуспензия | 1972 |

|

SU460258A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приборы полупроводниковые | |||

| Таблетки из стеклопорошка | |||

| Технологический полупроводниковый процесс | |||

| Отраслевой стандарт | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1997-11-27—Публикация

1995-06-05—Подача