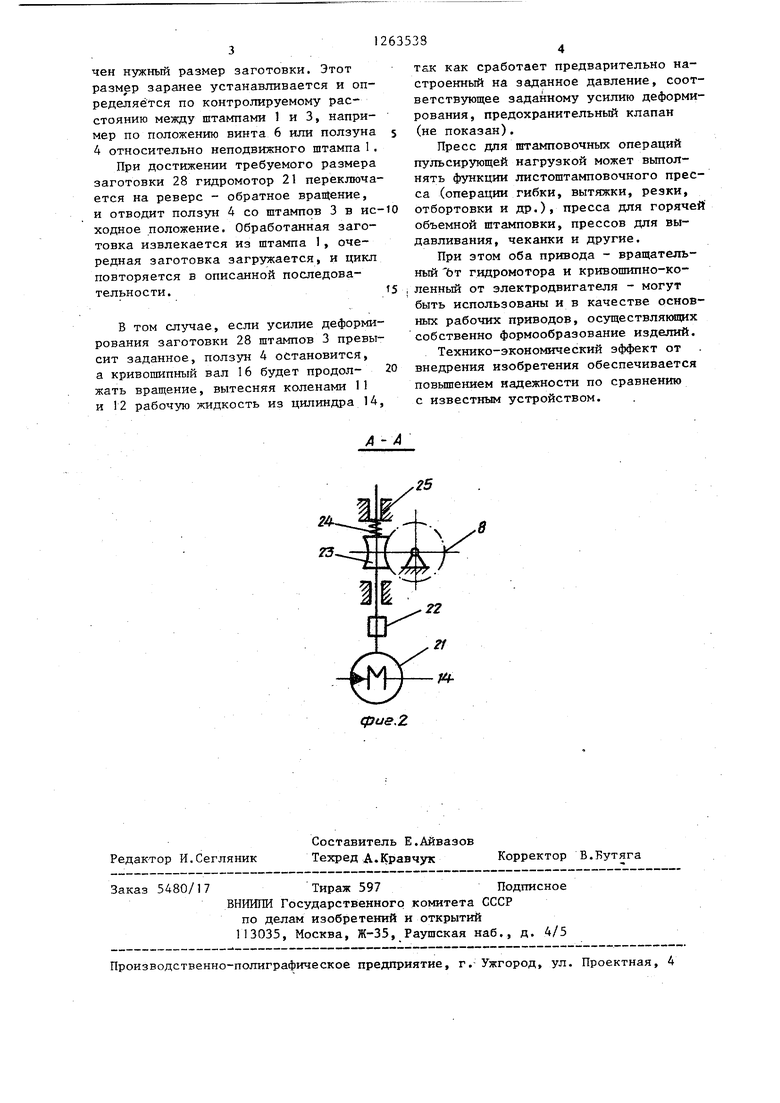

Изобретение относится к кузнечнопрессовому мапгиргостроению, в частнос ти к конструкцга-г прессов для .штамповочных операций пульсирующей нагрузкой. Цель изобретения - повьппение надежности. На фиг.1 представлена принципиаль ная кинематическая схема пресса;на фиг.2 - разрез А-А на фиг.К Пресс устроен следующим образом. Неподвижная часть 1 штампа установлена в станине 2. Подвижная часть 3 штампа жестко закреплена на ползуне 4j который перемещается-в направляющих 5 станины 2. С ползуном 4 жестко соединен винт 6, сопряженный с гайкой 7. Последняя кинематически связана с червячным колесом 8 червяч ной передачи посредством шлицевого соединения и с фланцем 9 вращательной кинематичес1:ой пары. Гайка 7 смонтирована в расточке станины с возможностью вращения в направляющих 10 и осевого возвратно-поступательно го движения вместе с винтом 6, полззлном 4 и фланцем 9. Фланец 9 посред ством колен 11 и 12 шарнирно соединен с подвижным элементом 13 силового предохранительного цилиндра 14, установленного на станине 2, и с кри вошипно-коленным приводом ползуна 4 включающим в себя, помимо колен 11 и 12, щатун 15, кривошипный вал 16, электродвигатель 17, клиноременную передачу 18, шкив 19 и щкив-маховик 20. Привод в виде деталей 11-12-1516-17-18- 9-20 предназначен для рабо чих возвратно-поступательных ходов ползуна 4, совершаемых с большой час тотой в минуту, пульсирующий на небольшую величинз. Гидромотор 21 через соединительную муфту 22 (фиг.2) кинематически связан с червяком 23 и червячным колесом 8 червячной пер дачи. Червяк 23 подпружинен пружиной 24, установленной между ним и его опорой 25, смонтированной в станине 2. Зазоры в винтовом сопряжении вин 6 - гайка 7 выбираются посредством уравновешивающего устройства, в дан ном случае цневматического 26. Червячное колесо 8 имеет только вращательное движение, осевое его пе ремещение ограничено направляющими 27 в станине 2.-Обрабатьгеаемая заготовка 28 устанавливается в неподвижную часть 1 штампа. Пресс работает следуюш ш образом. Исходное положение. Штампы 1 и 3 раскрыты настолько, чтобы между ними можно было ввести обрабатьшаемую заготовку 28 и опустить ее в штамп 1. Электродвигатель 17 включен и посредством шкива 19, клиноременной передачи 1 8 и щкива-маховика 20 сообщает вращательное движение кривошипному валу 16. Это движение посредством шатуна 15 и колен 11-12 преобразуется в возвратно-поступательное совместное движение фланца 9, гайки 7, винта 6 и ползуна 4. В-предохранительный цилиндр 14 подана под давлением рабочая жидкость. Рабочий цикл. Включается гидромотор 21 и через муфту 22, червяк 23 и червячное колесо 8 сообщает вращательное движение гайке 7. Гайка 7 совершает одновременно два движения: возвратно-поступательное вместе с винтом 6 и ползуном 4 и вращательное вокруг собственной оси. Винт 6 с ползуном 4 не имеют вращательного движения, поскольку ползун 4 ограничен направляющими 5 станины 2 и прямоугольный в сечении. Поэтому при вращении гайки 7 винт 6 получает дополнительное осевое движение вместе с ползуном 4 и подвижной частью 3 штампа к обрабатываемой заготовке 28. Это движение в начальный момент может быть ускоренным, а по достижении подвижной частью 3 штампа поверхности заготовки 28 - рабочим. При сближении штампов 1 и 3 между собой заготовка 28 деформируется пульсирующим1| возвратно-поступательными ходами штампа 3. Вращения червячного колеса 8 в этот .момент не происходит - червяк 23, вращаясь относительно червячного колеса 8, сжимает пружину 24. Гидромотор 21 при этом не выключается. При холостом ходе штампа 3 вверх червяк 23 пружиной 24 возвращается в исходное положение и передает вращение червячному колесу 8, а последнее - гайке 7. При этом, винт 6 и ползуном 4 и штампом 3 опускается вниз на некоторую величину. Далее снова вращением кривошипного йала 16 штамп 3 воздействует на заготовку 28 (за один оборот кривошипного вала 16 ползун 4 совершает два рабочих хода) и так до тех пор, пока не будет получен нужный размер заготовки. Этот размер заранее устанавливается и определяется по контролируемому расстоянию между штампами 1 и 3, например по положению винта 6 или ползуна 4 относительно неподвижного штампа 1 , При достижении требуемого размера заготовки 28 гидромотор 21 переключается на реверс - обратное вращение, и отводит ползун 4 со штампов 3 в ис ходное положение. Обработанная заготовка извлекается из штампа 1, очередная заготовка загружается, и цикл повторяется в описанной последовательности. В том случае, если усилие деформирования заготовки 28 штампов 3 превысит заданное, ползз 4 остановится, а кривошипный вал 16 будет продолжать вращение, вытесняя коленами 11 и 12 рабочую жидкость из цилиндра 14, так как сработает предварительно настроенный на заданное давление, соответствующее заданному усилию деформирования, предохранительный клапан (не показан). Пресс для штамповочных операций пульсирующей нагрузкой может выполнять функции листоштамповочного пресса (операции гибки, вытяжки, резки, отбортовки и др.), пресса для горячей объемной штамповки, прессов для выдавливания, чеканки и другие. При этом оба привода - вращательный Ът гидромотора и кривошипно-коленный от электродвигателя - могут быть использованы и в качестве основных рабочих приводов, осуществлякяцих собственно формообразование изделий. Технико-экономический эффект от внедрения изобретения обеспечивается повьшгением надежности по сравнению с известным устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для штамповки пульсирующей нагрузкой | 1985 |

|

SU1258704A1 |

| Винтовой пресс для штамповки пульсирующей нагрузкой | 1985 |

|

SU1276520A1 |

| Установка для штамповки пульсирующей нагрузкой | 1985 |

|

SU1291439A1 |

| Многофункциональная ковочная установка | 1986 |

|

SU1428591A1 |

| Многооперационная ковочная машина для изготовления изделий методом пластической деформации | 1980 |

|

SU1064573A1 |

| Механический пресс | 1977 |

|

SU745705A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС | 1976 |

|

SU671164A1 |

| Исполнительный механизм машины для объемной штамповки пульсирующей нагрузкой | 1989 |

|

SU1609707A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС | 1977 |

|

SU669596A1 |

| Механический пресс | 1978 |

|

SU711748A1 |

ПРЕСС ДЛЯ ШТАМПОВОЧНЫХ ОПЕРА1ЩЙ ПУЛЬСИРУЮЩЕЙ НАГРУЗКОЙ, содер-жащий размещенный в направляшцих станины ползун, винтовую пару, один из элементов которой - винт, сочленен с ползуном, кривошипно-коленный привод последнего, червячный привод гайки винтовой пары, а также предохранительный силовой цилиндр, отличающийся тем, что, с целью повышения надежности, он снабжен фланцем, в станине выполнено направляющее отверстие, фланец шарнирно сочленен с одним из колон кривошипноколенного привода ползуна, другое колено последнего шарнирно сочленено с подвижным элементом силового цилиндра, винт жестко соединен с ползуном, при этом гайка размещена в направляющем отверстии и сочленена с фланцем с возможностью возвратно8 поступательного перемещения с фланцем, ползуном и винтом и вращения от(Л носительно винта и фланца.

| Авторское, свидетельство СССР 8 1216020, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1986-10-15—Публикация

1985-04-29—Подача