Изобретение относится к металлургической промышленности и может быть использовано при изготовлении лент с обработанными кромками.

Известно, что после продольной резки высоконагартованных лент на кромках образуются заусенцы, получается острая кромка, ребровая кривизна (серповидность) и желобчатость (коробоватость - изгиб в продольном направлении).

Известен способ изготовления лент с обработанными кромками (Производство плющеной стальной ленты./Владимиров Ю.В., Нижник П.П., Пуртов Ю.А., М.: Металлургия, 1985, с.121).

Данный способ имеет существенный недостаток. При обработке кромки высоконагартованных лент создается желоб, который снижает точность размера ленты по ширине, и данный способ не исправляет серповидность. Выпуск в калибре составляет 9-12, с таким выпуском на ленте образуется желоб, а глубина калибра недостаточна для обработки широких лент.

В предлагаемом изобретении перечисленные недостатки устраняются по следующей технологии.

Рулон ленты устанавливают на разматывающее устройство, далее ее пропускают через трехроликовую станцию притивонатяжения с ребордами высотой, равной толщине ленты (в случае более высоких реборд проходят задиры кромок при большой ребровой кривизне ленты), пропускают через эджерную клеть с калиброванными валками (глубина калибра равна не менее двух толщин ленты).

Для защемления ленты с целью предотвращения ее желобчатости калибры нарезают с углом выпуска не более 6o, далее через прокатную клеть кварто, трехроликовую натяжную станцию с ребордами, аналогичными описанным выше.

Для повышения эффекта устранения ребровой кривизны и обеспечения устойчивости ленты в калибре при обжатии кромок на трехроликовых натяжных станциях противонатяжения задают противонатяжение, равное 0,3-0,8 от предела текучести ленты.

Данный способ (фиг.1) позволяет обрабатывать ленты максимальной толщиной 2,5 мм и шириной до 50 мм с отношением ширины к толщине до 20 и с пределом текучести 400-2500 Н/мм2.

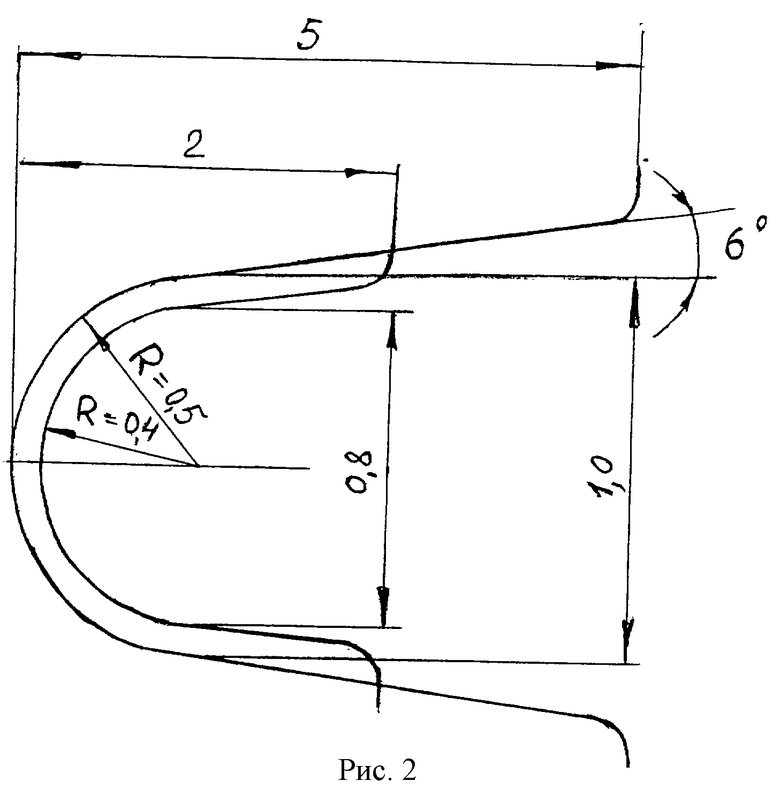

На фиг.1 изображена схема изготовления ленты.

1 - Разматыватель-моталка.

2 - Станция противонатяжения.

3 - Ролик с ребордами для исправления ребровой кривизны.

4 - Эджерные клети с нарезанными калибрами.

5 - Направляющие ролики.

6 - Моталка-разматыватель.

7 - Станция противонатяжения с роликами, на которых имеются реборды для исправления ребровой кривизны.

8 - Клеть кварто.

Примеры изготовления ленты по данному способу.

Пример 1

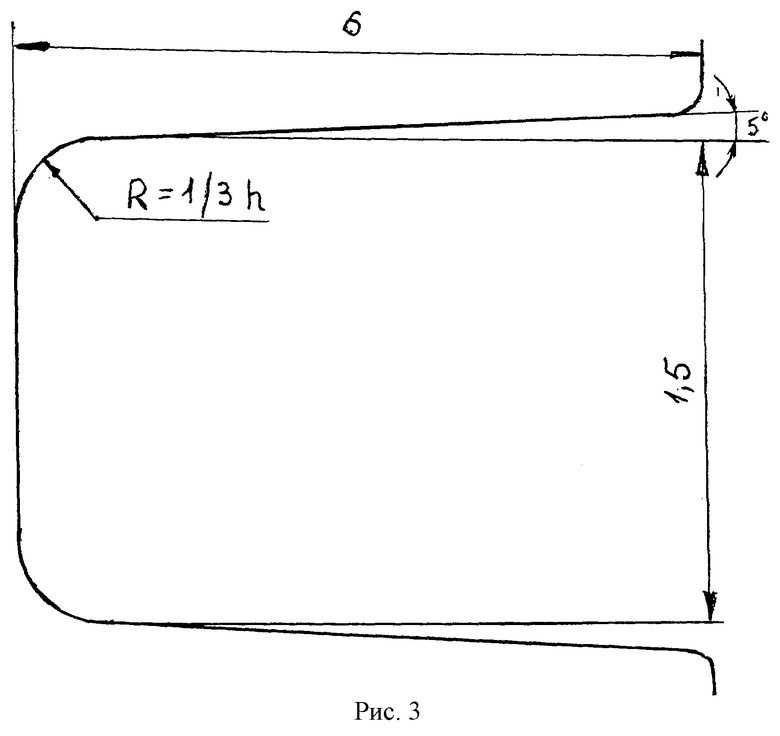

При обработке ленты из стали 70 с пределом текучести 600 Н/мм2 размерами 0,8-1,0х10,0-20 мм для бортовых колец шин с исходной ребровой кривизной 20 мм при применении данного способа с противонатяжением 0,60 т G 0,2 и обжатием в эджерах 0,5 мм получена лента с точностью по толщине и ширине соответственно 0,015 мм и 0,08 мм с шероховатостью поверхности по ГОСТ 2789 Ra= 0,32 мкм без ребровой кривизны и желоба и радиусом закругления кромки, равной толщине ленты.

Калибр на эджерных валках был нарезан глубиной 2 и 5 мм и шириной 0,8-1,0 мм с углом выпуска 6o (фиг.2).

Пример 2

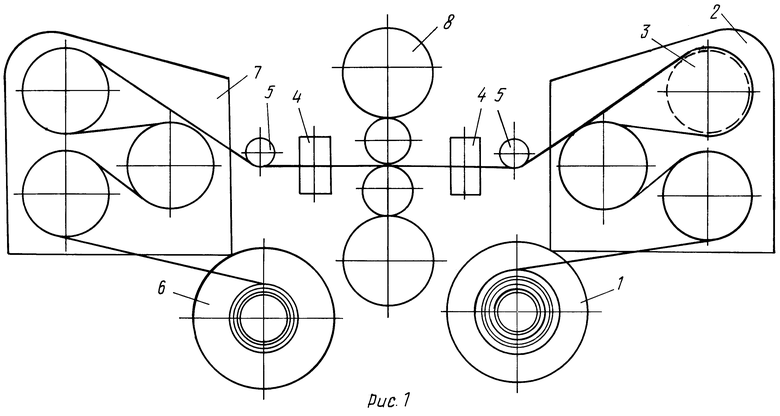

При обработке ленты из стали марки 65Г размером 1,5х30 мм с пределом текучести, равным 1700 Н/мм2, и ребровой кривизной, равной 10 мм, и с противонатяжением 0,8 G 0,2 и обжатием в эджерах 0,6 мм, получена лента с точностью по толщине и ширине 0,1 мм и 0,15 мм с шероховатостью по ГОСТ 2789 Ra= 0,16 мкм без ребровой кривизны и желоба и радиусом скругления кромки, равным 1/3 толщины ленты.

Калибр на эджерах был нарезан глубиной 6 мм и шириной равной 1,5 мм с углом выпуска 5o (фиг.3)н

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ И КАБЕЛЬНЫХ ОБОЛОЧЕК | 1990 |

|

RU2019329C1 |

| Способ изготовления сварных труб и стан для его осуществления | 1985 |

|

SU1301516A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1996 |

|

RU2088349C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 2007 |

|

RU2350410C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 1999 |

|

RU2147259C1 |

| СПОСОБ ПРОИЗВОДСТВА ГАЗОНЕФТЕПРОВОДНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2008 |

|

RU2398644C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006310C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 1993 |

|

RU2070448C1 |

| Способ изготовления Т-образных профилей и прокатная клеть для его осуществления | 1986 |

|

SU1316721A1 |

Изобретение относится к изготовлению лент с обработанными кромками. Задача изобретения - повышение качества и расширение сортамента изделий. В предлагаемом изобретении описан способ изготовления лент с противонатяжением 0,3-0,8 от предела текучести материала ленты с помощью натяжных роликов, на которых выполнены реборды. Для обработки кромки нарезаны калибры с углом выпуска не более 6o. Изобретение обеспечивает устранение ребровой кривизны и повышение устойчивости ленты. 3 ил.

Способ изготовления лент с минимальной ребровой кривизной и обработанными кромками, включающий прокатку с натяжением и обработку кромки в эджерной клети, отличающийся тем, что для устранения ребровой кривизны и обеспечения устойчивости ленты при обжатии кромок создается противонатяжение, равное 0,3-0,8 от предела текучести ленты, с помощью натяжных роликовых станций, снабженных ребордами высотой, равной толщине ленты и расстояниями между ребордами, равными ширине готовой ленты, а на валках эджеров нарезаются калибры глубиной не менее двух толщин ленты и с углом выпуска не более 6°.

| ВЛАДИМИРОВ В.Ю | |||

| и др | |||

| Производство плющеной стальной ленты | |||

| - М., 1985, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

| RU 2064351 C1, 27.03.1993 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЮЩЕНОЙ ЛЕНТЫ | 1996 |

|

RU2100108C1 |

| Способ холодной многопроходной прокатки полос из нержавеющей аустенитной стали | 1984 |

|

SU1154012A1 |

Авторы

Даты

2003-12-10—Публикация

2001-05-24—Подача