Изобретение относится к области изготовления брикетов из сыпучих и пластичных материалов и может быть использовано в металлургической, угольной, горнорудной промышленности.

Из уровня техники известны способы изготовления брикетов из сыпучих материалов для нужд металлургической, угольной и горнорудной промышленности [1,2] Наибольшее распространение получили способы, включающие сжатие сыпучей среды в замкнутом объеме, образованном контейнером и двумя пуансонами [2] Наряду с этим известны способы, включающие сжатие сыпучей среды в полузамкнутом объеме, образованном вращающимися во встречном направлении валками с ячейками на боковой поверхности.

В некоторых случаях аналоги предлагаемого способа допускают брикетирование сжатием сыпучей среды в замкнутом или полузамкнутом объеме, ограниченном рабочими поверхностями инструмента без использования связующих веществ [2] Однако класс материалов, из которых могут быть изготовлены брикеты таким способом, ограничен.

Наиболее близок по технической сущности к заявляемому объекту способ брикетирования сыпучих материалов [3] выбранный в качестве прототипа. Способ по прототипу включает сжатие сыпучей среды с использованием связующих веществ в замкнутом или полузамкнутом объеме, ограниченном рабочими поверхностями инструмента. По прототипу связующее вещество замешивают вместе с шихтой в специальных устройствах.

Для создания достаточно прочных брикетов количество вводимого в шихту связующего вещества должно быть значительным. Так, в соответствии с данными источника [3] для получения брикетов достаточной прочности из колошниковой пыли расход связующего (раствор жидкого стекла) составляет 15-18% от массы шихты. Здесь же отмечена чрезмерно высокая стоимость связующего в общих затратах на изготовление брикетов, однако сделан вывод о том, что многие полезные ископаемые или техногенные отходы не удается сбрикетировать без применения связующих. Следует отметить, что сами связующие во многих случаях не являются полезными компонентами в операциях последующего использования брикетов. Так, введение раствора жидкого стекла в брикеты железорудного или углеродосодержащего сырья, предназначенные для доменной плавки, повышает содержание оксида кремния в шлаке, что требует дополнительного введения оксида кальция для компенсации соотношения этих окислов в шлаке. Это обуславливает повышенные расходы на подготовку сырых материалов, дополнительные энергозатраты на нагрев и плавление лишних шлакообразующих. Кроме того, наличие в растворимом стекле оксида натрия приводит к разъеданию футеровки и преждевременному выходу ее из строя.

Подобный же анализ может быть сделан и относительно других видов связующих, играющих при последующей переработке сырья в лучшем случае роль балласта, требующего дополнительных энергозатрат при нагреве, утилизации и др. В связи с этим становится понятным стремление к уменьшению содержания связующего вещества в брикетах. Недостатком способа по прототипу является большое содержание связующего вещества в брикетах.

В отличие от прототипа настоящим изобретением предлагается связующее вещество перед сжатием наносить на поверхность инструмента, а не замешивать вместе с шихтой. В процессе сжатия это вещество предлагается переносить на поверхность брикета. При формировании брикета связующее вещество проникает в поверхностный слой брикета и формирует достаточно прочную оболочку, позволяющую сохранить форму и обеспечить выполнение транспортных операций. Поскольку связующее вещество используется только для формирования оболочки, а не распределено равномерно по всему объему брикета, то его расход оказывается существенно ниже, чем в случае прототипа. Из теории упругости известно, что замена монолитных конструкций несущими упругими оболочками позволяет обеспечить конструкциям практически эквивалентную прочность при значительно меньшей массе. Поэтому получение брикета, имеющего непрочную сердцевину и прочную оболочку (где процентное содержание связующего может оказаться даже выше, чем при использовании монолитного брикета) не приводит к ухудшению потребительских свойств, но позволяет уменьшить расход сырых материалов.

В качестве инструмента предлагается использовать контейнер с пуансонами, причем связующее вещество наносят на поверхность контейнера. Само применение контейнера с пуансонам известно из уровня техники, но в сочетании с приемом нанесения связующего на поверхность контейнера позволяет получить необходимый технический результат. Как показали выполненные авторами эксперименты, нанесение связующего вещества на рабочую поверхность пуансонов не дает положительного результата, поскольку связующее вещество после извлечения брикета остается на поверхности пуансонов вместе с частью шихты. Этого не происходит при нанесении связующего вещества на поверхность контейнера, поскольку поверхностный слой брикета отделяется от стенок контейнера перемещающимся пуансоном.

В качестве инструмента предложено также использовать ячеистые валки, причем связующее вещество наносят на поверхность валков. С поверхности валков связующее при прокатке переносится в поверхностный слой брикетов, формируя прочную оболочку. Само по себе использование ячеистых валков известно из уровня техники [4,5] но здесь важно сочетание этого признака с нанесением связующего вещества на поверхность валков.

Предлагается наносить связующее вещество на поверхность валков поливом или распылением раствора связующего вещества верхней части поверхности валков. Это позволяет обеспечить достаточное количество вещества, подаваемого в очаг деформации и обеспечить необходимое упрочение поверхностного слоя брикета.

Предлагается также связующее вещество наносить на поверхность валков окунанием в раствор связующего вещества нижней части поверхности валков. За счет адгезии к материалу валка частицы связующего вещества захватываются цилиндрической поверхностью валков и увлекаются в очаг деформации, формируя прочную оболочку.

Предлагается устанавливать температуру раствора связующего вещества, соприкасающегося с нижней поверхностью валков более низкой, чем температуру раствора, находящегося на верхней поверхности валков. Тем самым достигается большая вязкость раствора на нижней поверхности валков и большая толщина соля вещества, увлекаемого в очаг деформации. Для понижения вязкости в очаге деформации и лучшей пропитки брикета раствор связующего вещества, находящийся на верхней поверхности валков, нагревают.

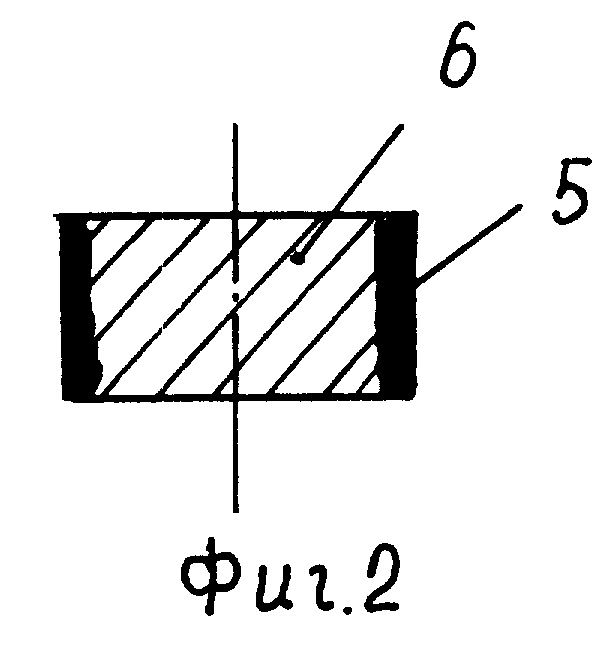

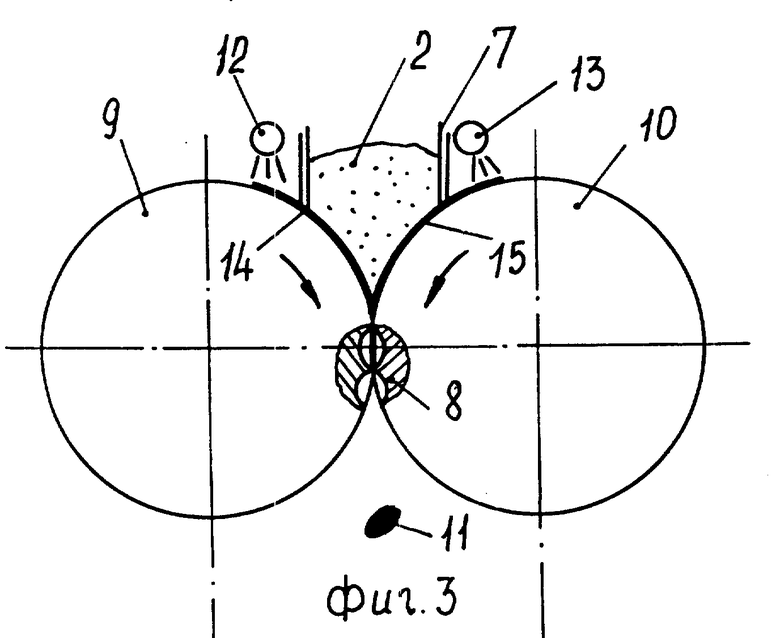

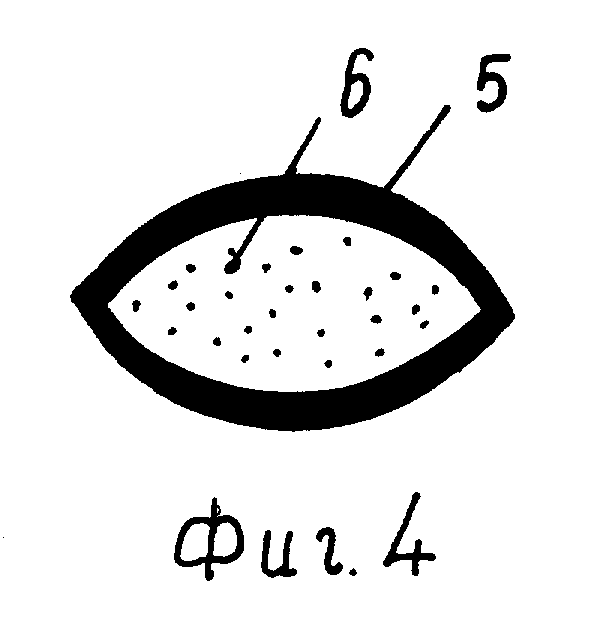

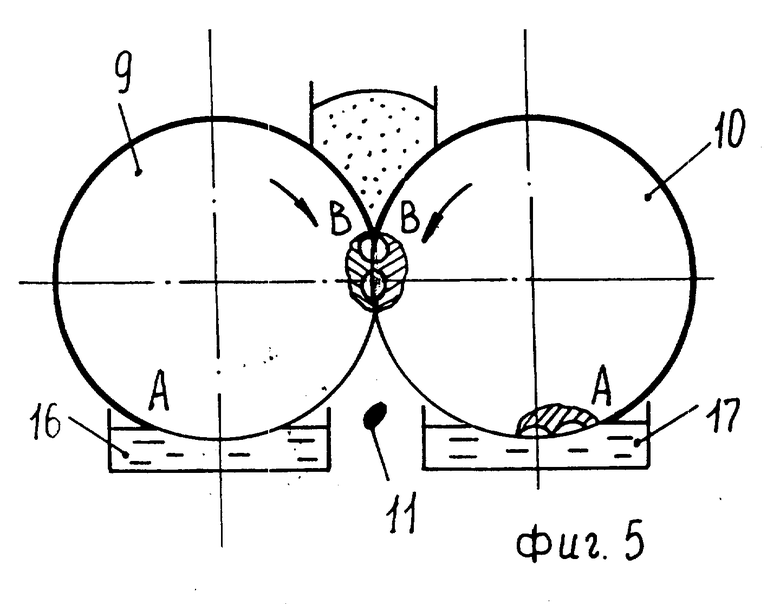

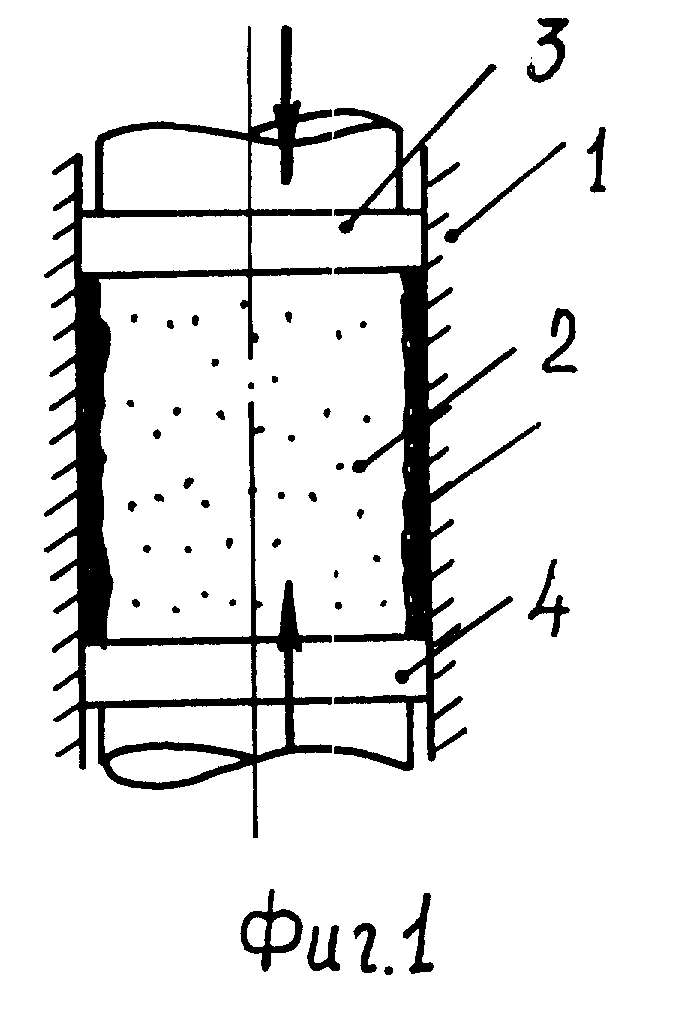

На фиг.1 изображена схема брикетирования сыпучего материала с нанесением связующего вещества на поверхность контейнера; на фиг.2 -разрез брикета, полученного при реализации этой схемы; на фиг.3 схема нанесения связующего вещества на поверхность валков поливом, разбрызгиванием или распылением; на фиг.4 разрез брикета, полученного при реализации этой схемы; на фиг.5 - схема нанесения связующего на поверхность валков окунанием в раствор нижней поверхности валков.

Пример 1. На поверхность полости контейнера 1 (фиг.1) диаметром 40,4 мм наносили слой связующего вещества водного раствора силиката натрия с модулем 2,85 и плотностью 1,5 г/см3 (массой твердого вещества 1 г). В контейнер засыпали коксовую мелочь 2 и сжимали пуансонами 3 и 4 в направлении, указанном стрелками давлением 50 МПа в замкнутом объеме. Одним из пуансонов выталкивали брикет из контейнера и получали двухслойную заготовку, разрез которой приведен на фиг.2 снаружи слой шихты 5, обогащенной связующим веществом, а внутри собственно шихта 6. После сушки брикетов в течении 72 ч определяли прочность брикетов на сжатие, которая составила 7 МПа при требованиях к брикетам доменной плавки 6 МПа. Для сравнения со способом-аналогом брикетировали коксовую мелочь при том же давлении без связующего вещества, однако извлечь брикет из контейнера без его разрушения не удалось. Для сравнения со способом-прототипом брикетировали в тех же условиях шихту и достигли такой же прочности брикета при введении в шихту того же связующего, но расход связующего составил 3 г, поскольку оно было распределено во всем объеме брикета.

Пример 2. Использовали в качестве шихты красный шлам глиноземного производства, в качестве связующего вещества нефтебитум, разведенный в дизельном топливе, а также оснастку, описанную в примере 1. После извлечения из контейнера и сушки получили брикеты прочностью 6,5 МПа.

Пример 3. В качестве инструмента используют ячеистые валки, причем связующее вещество наносят на поверхность валков. Как это показано на фиг.3, в этом случае шихта 2 подается в бункер 7 и сжимается ячейками 8, выполненными на поверхности вращающихся в направлении стрелок, валков 9 и 10 с формированием брикетов 11. Через форсунки 12 и 13 на поверхность валков подается раствор связующего вещества, который формирует на поверхности валков вязкие слои 14 и 15, которые поступают в очаг деформации и обогащают наружный слой брикетируемого вещества связующим материалом. В результате получается брикет (фиг.4), в котором наружный слой представляет собой после сушки прочную оболочку, а внутри расположена собственно шихта. Расход связующего вещества уменьшен за счет необходимости его использования только для формирования оболочки, а не распределения по всему объему.

Пример 4. Для нанесения на поверхность валков связующего вещества распылением или разбрызгиванием само связующее вещество должно быть относительно маловязким, либо быть разбавлено достаточным количеством растворителя, поскольку иначе давление в питающих магистралях окажется чрезмерно большим. Однако при малой вязкости этого вещества не удастся сформировать достаточно толстый слой оболочки и обеспечить необходимый уровень прочности брикета. Поэтому при необходимости нанести достаточно толстый слой связующего вещества используют схему, изображенную на фиг.5. Нижнюю часть валков 9 и 10 окунают в раствор связующего вещества, помещенного в емкости 16 и 17, расположенные непосредственно под валками. За счет адгезии связующего вещества наносятся на поверхность валков и увлекаются этой поверхностью в очаг деформации. Таким образом на длине дуги АВ всегда имеется слой связующего, который переносится на поверхность брикетов 11.

Пример 5. Для удержания на длине дуги АВ достаточного количества связующего вещества слой этого вещества должен быть достаточно толстым, поэтому вязкость вещества должна быть значительна. Однако для лучшей пропитки шихты необходимо обеспечить невысокий уровень вязкости, поэтому желательно в момент нанесения связующего на поверхность валка обеспечить высокую вязкость, а в момент поступления связующего в очаг деформации невысокую вязкость. Поэтому устанавливают температуру раствора связующего вещества, соприкасающегося с нижней поверхностью валков, более низкую, чем температуру раствора, находящегося на верхней поверхности валков. При использовании растворимого стекла устанавливают температуру раствора стекла, соприкасающегося с нижней поверхностью валков 20oC, а температуру раствора, находящегося на верхней поверхности валков 80oC. Вязкость растворимого стекла модуля 2,74 и плотности 1,5 при 18oC. Вязкость растворимого стекла модуля 2,74 и плотности 1,5 при 18oC составляет 828 спз, а при 80oC 53 спз, т.е. снижается в 16 раз, что обеспечивает необходимый эффект.

Пример 6. Раствор связующего вещества растворимого стекла, находящийся на поверхности валков нагревают до 80oC, что приводит к эффекту примера 5.

Пример 7. Раствор в дизельном топливе связующего вещества нефтебитума, находящийся на верхней поверхности валков нагревают до 80oC, что приводит к эффекту примера 5.

Техническим результатом от применения заявляемого способа является экономия связующего, поскольку оно расходуется только на формирование оболочки брикета, а не в целом всего объема.

Литература

1. Равич Б.М. Брикетирование в черной и цветной металлургии. М. Металлургия, 1975. 232с.

2. Елишевич А. Т. Брикетирование полезных ископаемых. Киев-Одесса- Лыбидь, 1990. 296с.

3. Равич Б.М. Брикетирование руд и рудно-топливных шихт. М. Недра, 1968. 122с.

4. Патент РФ N 2010726. Валковый брикетный пресс. кл. B 30 B 11/20, 11/00, заявл. 24.06.91, опубл. БИ N 7, 1994.

5. Авторское свидетельство СССР N 1699810. Валковый пресс для брикетирования сыпучих материалов. кл. B 30 B 11/18, заяв. 02.08.89, опубл. БИ N 47 от 23.12.91.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛОК БРИКЕТИРОВОЧНОГО ПРЕССА | 1995 |

|

RU2116201C1 |

| ВАЛКОВЫЙ БРИКЕТИРОВОЧНЫЙ ПРЕСС | 1996 |

|

RU2093364C1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2306226C1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ | 2015 |

|

RU2590435C1 |

| СПОСОБ ПРЕССОВАНИЯ ЗАГОТОВОК | 1993 |

|

RU2049569C1 |

| ВАЛКОВЫЙ УЗЕЛ ПРЕССА ДЛЯ БРИКЕТИРОВАНИЯ | 2019 |

|

RU2731626C2 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038913C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ТРУБ | 1993 |

|

RU2042447C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016682C1 |

| СПОСОБ СОВМЕЩЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ И ДЕФОРМАЦИИ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038912C1 |

Изобретение относится к области изготовления брикетов из сыпучих материалов и может быть использовано в металлургической, угольной, горнорудной промышленности. Способ включает сжатие сыпучей среды с использованием связующих веществ в замкнутом или полузамкнутом объеме, ограниченном рабочими поверхностями инструмента, и отличается тем, что связующее вещество наносят на поверхность инструмента а в процессе сжатия переносят на поверхность брикета. В качестве инструмента используют контейнер с пуансонами, причем связующее вещество наносят на поверхность полости контейнера. В качестве инструмента используют ячеистые валки, причем связующее вещество наносят на поверхность валков. Связующее вещество наносят на поверхность валков поливом или распылением раствора связующего вещества на верхнюю часть поверхности валков либо окунанием в раствор связующего вещества нижней части поверхности валков. Устанавливают температуру раствора связующего вещества, соприкасающегося с нижней поверхностью валков более низкую, чем температуру раствора, находящегося на верхней поверхности валков. Раствор связующего вещества, находящийся на верхней поверхности валков, нагревают. Техническим результатом от применения предлагаемого способа является экономия связующего, поскольку оно расходуется только на формирование оболочки брикета, а не в целом всего объема. 1 с. и 6 з.п. ф-лы, 5 ил.

| Равич Б.М | |||

| Брикетирование руд и рудно-топливных шихт | |||

| - М.: Недра, 1968, с.122. |

Авторы

Даты

1997-12-27—Публикация

1996-09-25—Подача