:о эо :л

з:)

Изобретение относится к металлургии, а именно к составам теплоизолирующих смесей для защиты зеркала металла при разливке металла в изложницы и на УНРС.

Известна защитно-смазывающая смесь для непрерьтной разливки стали, содержащая графит, пирокарбон, плавиковый шпат и портландцемент в количестве 40-50,- 20-30, 10-20 и 15-30 соответственно

Однако в данной смеси высокое содержание плавикового шпата ухудшает У.СЛОВИЯ работы в результате выделения паров фтора. Кроме того, при повышении скоростей разливки на УНРС на 40-45% (с 0,4-0,5 до 0,70,8 м/мин) увеличивается расход смеси почти в 2 раза, что приводит к возрастанию величины поверхностного науглероживания отливаемых заготовок. Это вызвано наличием в смеси высокого содержания графита (до 25%).

Известна смесь для непрерывной разливки стали, содержащая, %: пирокарбон 50-65, плавиковьй шпат 12-20i .портландцемент 23-35 2.

Недостатком этой смеси также является наличие в ней высокого содержания фтора, которьй кроме загазованности атмосферы понижает ее телоизоляционную способность.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является защитно-смазывающая смесь, включающая, мас.%: вермикулит 1-25i плавиковый шпат 3-25; пирокарбон остальное 3j.

Недостатком известной смеси также является наличие в ней повышенного содержания плавикового шпата (3-25 мас.%). Токсичное воздействие паров фтора особенно вредно проявляется при непрерьшной разливке стали, так как продолжительность разливки в этом случае в 2-3 раза больше, чем при разливке в изложницы.

Также известная смесь не обладает высокой теплоизолирующей способностью, в силу чего не удается снизить величину головной обрези слитков ниже 12-13%.

Цель изобретения - повьпиение теплоизолирующей способности смеси и повьнпение качества металла.

Для достижения указанной цели защитно-смазьшающая смесь для разливки стали, включающая пирокарбон и

вермикулит, дополнительно содержит пиролизованный, компост при следующе соотношении ингредиентов, мас.%: Пиролизованный ком5 пост ,1,0-15,0

Пирокарбон5,0-25,0

ВермикулитОстальное

Обеспечение более высоких теплозащитных свойств смеси достигается

10 за счет повьшанного содержания летучих компонентов в пиролизованном компосте (15-25 мас.%), которые, разл гаясь при высоких температурах, увеличивают толщину слоя смеси, в

(5 результате чего теплопотери за счет теплопередачи через смесь резко уменьшаются и усадочные процессы в головной части слитка протекают более полно.

Положительный эффект от использования предлагаемой смеси обеспечивается за счет того, что в пиролизованном компосте содержится до 8 мас.% карбида кальция, а часть уг25 лерода находится в виде предельных и непредельных углеводородов, которые разлагаются при нагреве с выделением окиси и закиси углерода и водорода. Вьщеляющиеся газы образуют

, восстановительную атмосферу над меi таллом и, кроме того, увеличивают толщину слоя смеси, что снижает теплопотери.

Сведения по влиянию колебания концентрации основных ингредиентов пиролизованного компоста на эффективность предлагаемой смеси приведены в табл. 1.

Для исследований выбрана смесь, содержащая, мас.%: пирокарбонат 12,

пиролизованньй компост 8 и вермикулит 80 (смесь 3)., в которой используют пиролизованньй компост с различным содержанием углерода, окиси кальция, кремнезема и карбида каль ция (табл. 1) .

Как следует из табл. 1, изменение содержания основных ингредиентов незначительно изменяет свойства защитно- смазьшакицей смеси, во всех случа50ях смесь обладает высокими теплоизолирующими свойствами. ,

Теплофизические свойства (теплопроводность и температуропроводность предлагаемой смеси представлены в

55табл. 2.

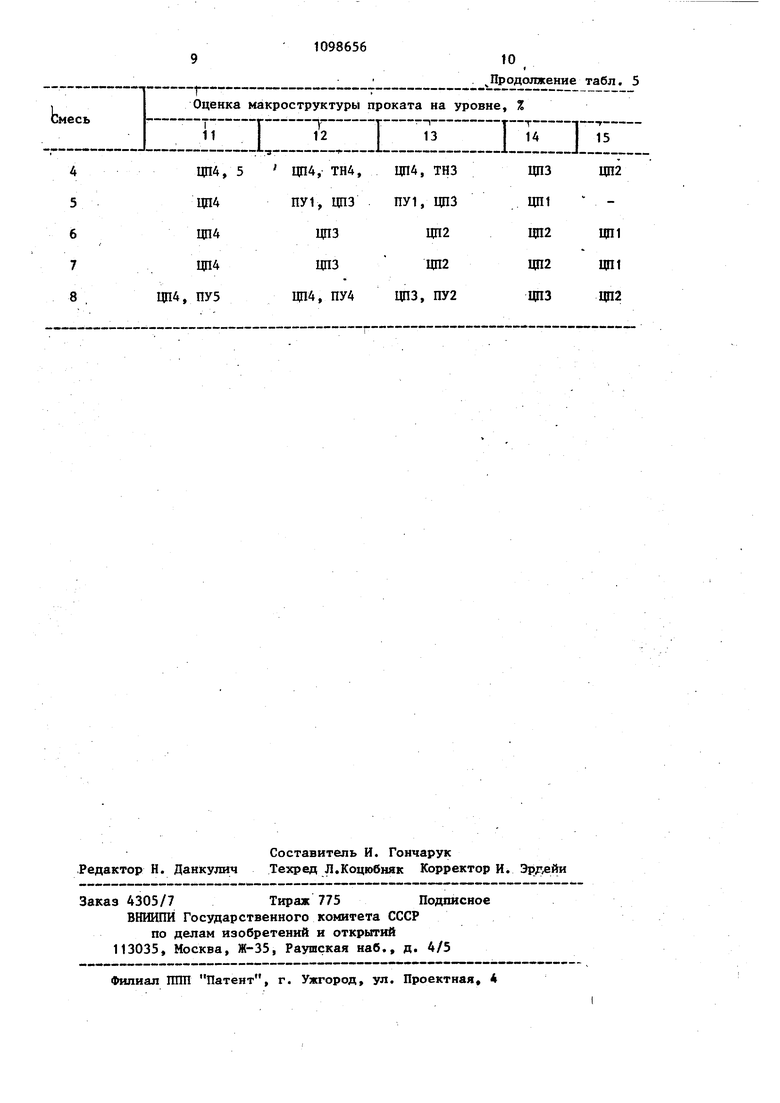

Теплозащитные свойства смеси,определяют по продолжительности нагрева ее поверхности до 500°С, после которой начинается интенсивная потеря тепла излучением. Сравнительные испытания смесей осуществляют при отливке опытных слитков в песчаные формы из стали 5 выплавленной в 60 кг индукционной печи. Расход смеси составляет 2,5 кг/т стали. Температуру поверхности слоя смеси определяют оптичес ким пирометром. Результаты опробования предлагае мой и известной смесей приведены в табл. 3, из которой следует, что наиболее высокими теплозапщтными свойствами обладает предлагаемая смесь. Это объясняется тем, что пиролизованный компост, содержащий 15,0 мас.% летучих компонентов,.раз лагаясь, повышает газонасыщенность смеси, что приводит к увеличению объема, а следовательно, толщины те лозащитного слоя. В результате этого теплопотери за счет теплопередачи через смесь резко уменьшаются и усадочные процессы в головной час ти слитка протекают более полно. Увеличение содержания пиролизо ванного компоста свыше 15 мае.% при водит к интенсивному газовьщелению при его разложении и к нарушению сплошности теплозащитного слоя, что способствует увеличению теплопотерь Таким образом, наличие пиролизованного компоста в количестве 1-15 мае усиливает теплозавв1тные свойства известной смеси. Преимуществом пред лагаемой смеси является также отсутствие вьщелений токсичных соединений фтора в атмосферу цеха. Составы исследуемых смесей и характеристика качества слитков, отлитых с использованием предлагаемой .смеси представлены в табл. 4 и 5. Опробование этих смесей проводят при разливке стали марки 40Х на слитки С-44 массой 3,55 т в глуходонные уширенные кверху изложницы. Расход смесей 1,5 кг/т. Присадку их в бумажных пакетах производят на дно изложницы до начала разливки. Глубину усадочной раковины оценивают по качеству макроструктуры металла проката в подприбыльной части на разных уровнях по ГОСТ 10243-73 ГОСТ 10243-75. Качество поверхности слитков оценивают визуально. Мета.1гл считается годным, если балл 1Щ (центральная пористость) или ПУ (подусадочная ликвация) не более 3 и 1 соответственно. Из приведенных результатов видно, что наилучшими теплоизолирующими свойствами обладает смесь следующего состава, мас.%: пирокарбон 5-25, пиролизованный компост 1,0-15, вермикулит остальное. Эта смесь позвох ляет уменьшить норму обрези на 1,01,5%. В отличие от смесей, содержащих плавиковый шпат, при ее использовании отсутствует вьщеление паров фтора. Качество поверхности слитков, отливаемых под всеми смесями, удовлетворительное . Пиролизованный компост представляет собой сьтучий материал массой до 50 кг или в контейнерах. Влажность пиролизованного компоста не вьше 5%, стоимость 20-30 руб/т. При отливке слитков массой до 4,0 т используют предлагаемую смесь с содержанием пиролизованного компоста по его верхнему значению, при отливке слитков массой более 4,0 т по нижнему значению. Для низкоуглеродистых марок стали используют смесь с содержанием пиролизованного компоста по верхнему значению, для средне- и высокоуглеродистьк марок стали - по нижнему значению. Технико-экономическое преимущество использования предлагаемой смеси по сравнению с известной заключается в возможности увеличения выхода годного проката за счет уменьшения величины головной обрези слитков. При повьш1ении выхода годного проката на 1,0% и средней стоимости 1 т проката из стали легирбванных марок типа 20ХГНР, 25XIT и др., равной 250 руб., экономический эффект составляет 2,5 руб. на тонну проката.

а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИФОННОЙ РАЗЛИВКИ СТАЛИ | 1996 |

|

RU2101127C1 |

| Защитно-смазывающая смесь для теплоизоляции зеркала металла при разливке стали | 1977 |

|

SU778915A1 |

| Способ сифонной разливки стали | 1987 |

|

SU1567318A1 |

| Шлакообразующая смесь для расхо-дуЕМОй ТЕплОизОлиРующЕй плиТы | 1979 |

|

SU831291A1 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА ПРИ РАЗЛИВКЕ СТАЛЕЙ И СПЛАВОВ | 2005 |

|

RU2284876C1 |

| Способ сифонной разливки стали и защитная смесь для сифонной разливки стали | 1986 |

|

SU1421449A1 |

| СПОСОБ УТЕПЛЕНИЯ ВЕРХНЕЙ ЧАСТИ СТАЛЬНОГО СЛИТКА | 1992 |

|

RU2027539C1 |

| Теплоизолирующая шлакообразующая смесь | 1976 |

|

SU620335A1 |

| СОСТАВ ШЛАКООБРАЗУЮЩЕГО БРИКЕТА ДЛЯ РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ | 2003 |

|

RU2243270C1 |

ЗАЩИТНО-СМАЗЫВАЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЖ, включающая пирокарбон и вермикулит, отличающаяся тем, что, с целью повышения теплоизолирующей способности смеси и повьшеиня качества металла, она дополнительно содержит пиролизованный компост при следующем соотношении ингредиентов, мас,%: Пиролизованный компост .1,0-15,0 Пирокарбон 5,0-25,0 Вермикулит Остальное г (О с

4,00,5 5,0 1,094,0 12,0 8,0 80,0 25,0 15,0

Таблица 2

Таблица 3 Увеличение толщины в пределах ошибки измеренияУвеличение толщины слоя на 45%. Увеличение толщины слоя на 30%.

30,0 20,0

8

Продолжение табл. 3

13,2Интенсивное

газовьщеленненарушениесплошности . слоя

Т а б л и ц а 4

Таблица 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Защитно-смазывающая смесь дляНЕпРЕРыВНОй РЕзлиВКи СТАли | 1979 |

|

SU833369A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-23—Публикация

1983-01-10—Подача