Изобретение относится к пищевой, в частности кондитерской промышленности, и может быть использовано для резки многослойных кондитерских пластов, например вафельных.

Широко известны машины для резки кондитерских пластов при помощи струн, содержащие корпус, стол, две взаимноперпендикулярные неподвижные рамки со струнами, два толкателя [1]

Основным недостатком данных машин является то, что они предназначены для разрезания пластов только на изделия прямоугольной формы, кроме того их устройство обуславливает применение двух независимых приводов, что усложняет конструкцию, ведет к увеличению габаритов и массы машины.

Получать изделия, отличные от прямоугольной формы, позволяет устройство для разрезания вафельных пластов, которое является наиболее близким по технической сути и достигаемых результатов к предлагаемому изобретению [2]

Устройство содержит стол, толкатель для подачи пластов, рамки с параллельными струнами для разрезания пластов в продольном и поперечном направлении, и при этом рамка для поперечного резания установлена с возможностью возвратно-поступательного движения одновременно с движением толкателя. Привод толкателя выполнен в виде реечной пары, жестко связанной с электродвигателем, а привод подвижной рамки выполнен в виде цилиндрического кулачка, через коническую пару связанного с электродвигателем, что обеспечивает движение толкателя с постоянной скоростью, а закон движения подвижной рамки определяется профилем канавки на цилиндрическом кулачке. При этом возникает неизбежное противоречие между поступательным движением с постоянной скоростью толкателя и возвратно-поступательным движением подвижной рамки, так как в крайних положениях последней скорость движения ее должна оставаться постоянной, а направление мгновенно меняться на противоположное.

Особенно это актуально при резке изделий правильной треугольной формы, наиболее широко применяемых в практическом производстве. Ведь при этом скорость движения подвижной рамки тоже должна быть постоянной, а следовательно, в крайних точках неизбежно возникают резкие ударные нагрузки, что ведет к быстрому износу и разрушению машины, ограничивает производительность, так как с увеличением скорости нагрузки резко возрастают. Кроме того конструкция данного устройства не позволяет производить быструю переналадку при переходе на резку изделий различных размеров. А то, что фиксация пласта от поперечных перемещений осуществляется только при помощи поворотного упора, обуславливает то, что качество изделий по мере продвижения пласта будет ухудшаться, так как при этом уменьшается плечо результирующей воздействия поворотного упора на пласт и, следовательно, усиливается боковое влияние струн подвижной рамки, что в свою очередь вызывает колебания пласта в поперечном направлении, а при этом нарушается траектория линии реза и следовательно форма изделий.

На устранение указанных недостатков, а именно на повышение производительности за счет сокращения отходов от некондиционных изделий, увеличение ресурса работы и обеспечения возможности быстрой переналадки устройства для выпуска изделий различных размеров и конфигураций направлено данное изобретение.

Указанная цель достигается тем, что в предлагаемом устройстве обеспечено согласование скоростей движения толкателя и подвижной рамки, исключено влияние подвижной рамки на траекторию движения пласта при резке, и конструкция механизмов привода толкателя и подвижной рамки допускает плавную регулировку амплитуды движения этих рабочих органов.

Согласование скоростей движения толкателя и подвижной рамки обеспечено тем, что оба они осуществляются циклически, т.е. когда подвижная

Рамка находится в крайнем положении (меняет направление движения), ее скорость, так же как и скорость толкателя, равна нулю. Для этого в устройстве для резки кондитерских пластов, содержащем стол, толкатель, подвижную и неподвижную рамки с режущими элементами, неподвижный упор, механизм фиксации пласта, привод толкателя и привод подвижной рамки, соединенные с двигателем, на подвижной рамке жестко закреплена кулиса, привод толкателя включает эксцентрик, две штанги с подпружиненными зацепами, установленные с возможностью возвратно-поступательного перемещения в направлении подачи пласта, каретку и кронштейн с закрепленной на нем втулочно-роликовой цепью, при этом на верхней ветви смонтирован упор, кинематически связанный с кареткой, а звенья нижней ветви размещены над зацепами с возможностью взаимодействия с ними, привод подвижной рамки включает копир и кривошип с пальцем, закрепленным с возможностью перемещения вдоль оси кривошипа и кинематически связанным с копиром и кулисой подвижной рамки, при этом кривошип установлен на одной оси с эксцентриком привода толкателя, а угол между осью кривошипа и направлением смещения эксцентрика составляет 90 градусов.

Кроме того, режущие элементы неподвижной рамки представляют собой плоские пластинчатые ножи, которые нейтрализуют боковые усилия, возникающие при поперечной резке струнами подвижной рамки, и тем самым исключаются колебания плата в поперечном направлении на протяжении всего цикла резки.

Кроме того эксцентрик закреплен на оси с возможностью плавного изменения эксцентриситета, что обеспечивает простую и быструю регулировку амплитуды перемещения толкателя за один цикл, а регулировка амплитуды перемещения подвижной рамки производится изменением положения пальца на кривошипе ее привода.

Кроме того механизм фиксации пласта состоит из поворотного фиксатора и бокового прижима кинематически связанных между собой и с кронштейном привода толкателя, что обеспечивает простоту конструкции и удобство в эксплуатации устройства.

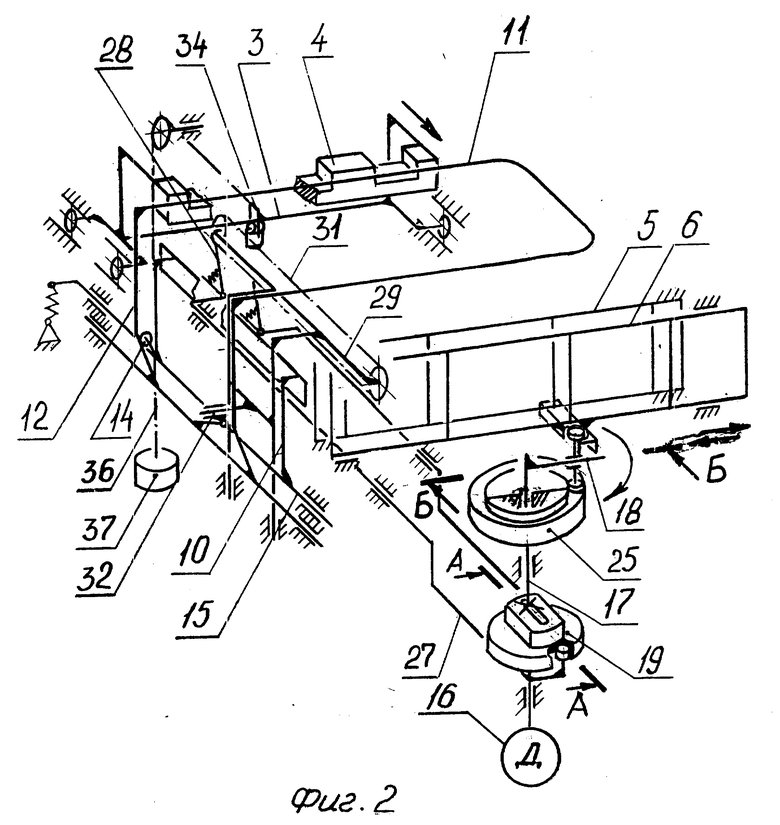

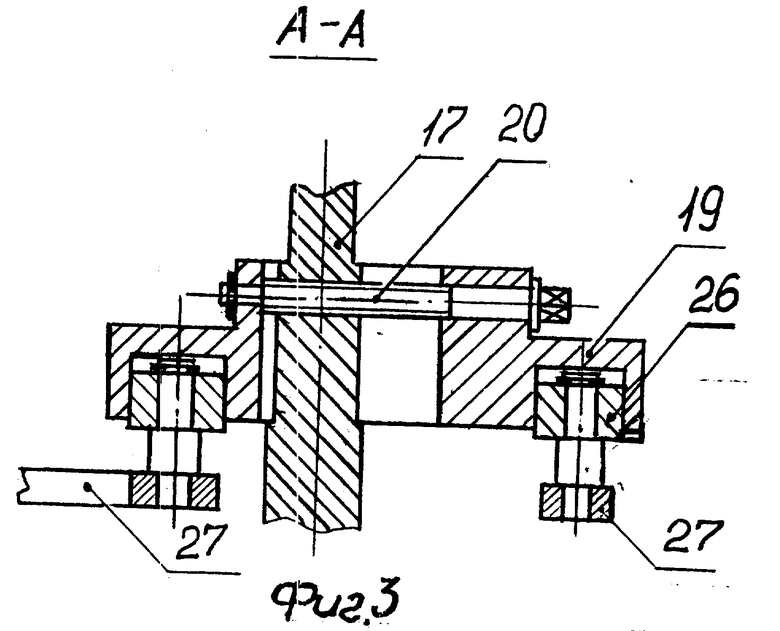

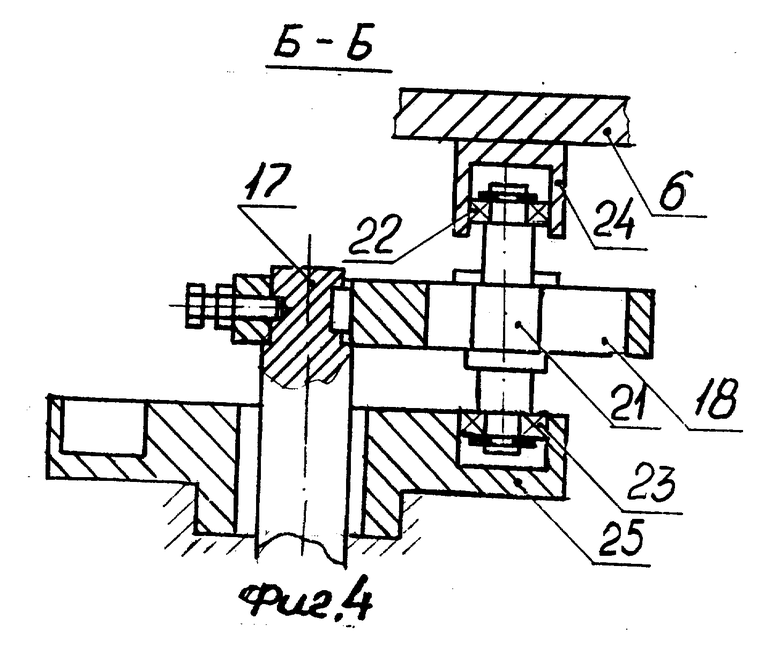

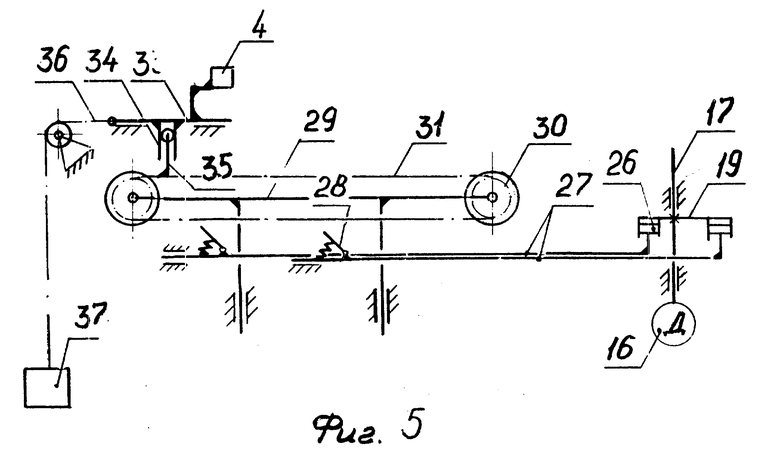

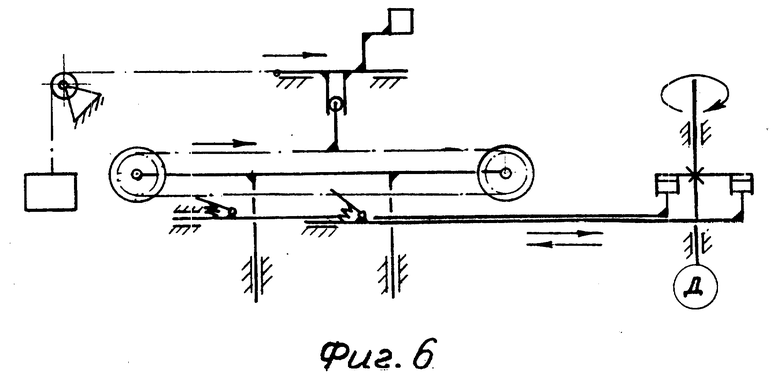

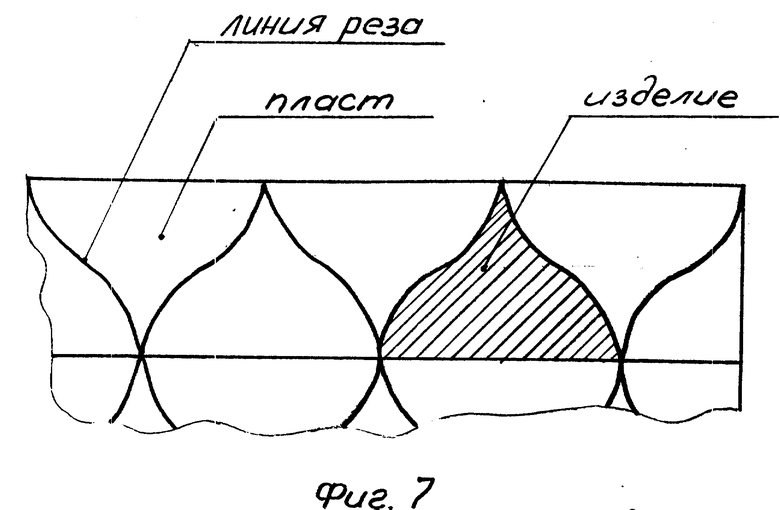

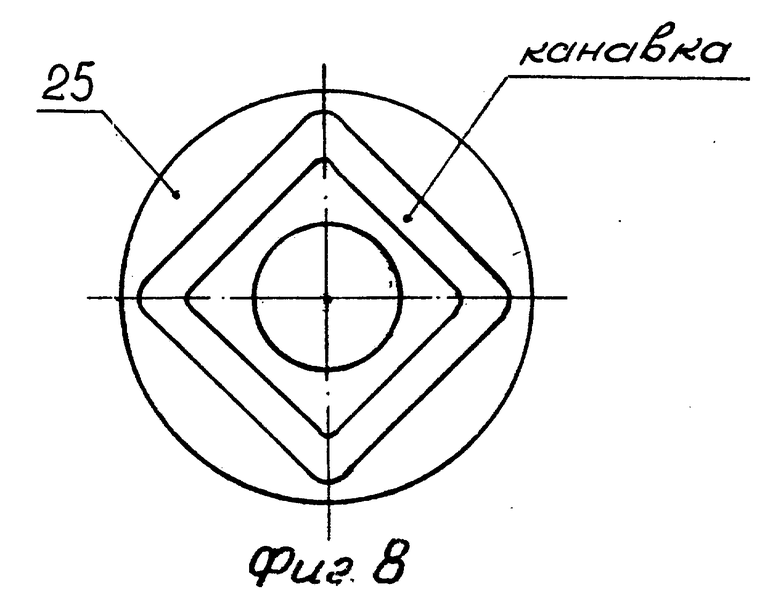

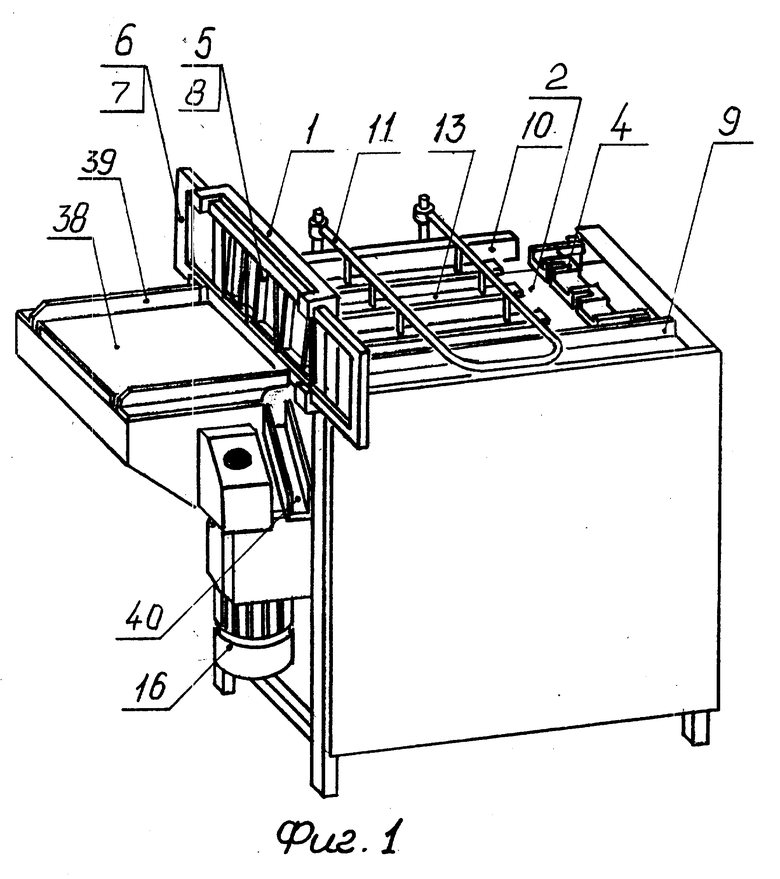

На фиг. 1 общий вид устройства; на фиг. 2 кинематическая схема устройства; на фиг. 3 разрез А-А на фиг. 2 (узел крепления эксцентрика); на фиг. 4 разрез Б-Б на фиг. 2 (узел крепления кривошипа); на фиг. 5 - кинематическая схема механизма привода толкателя, нерабочее положение; на фиг. 6 кинематическая схема механизма привода толкателя, рабочее положение; на фиг.7 один из вариантов разрезания пласта при помощи предлагаемого устройства; на фиг. 8 форма копира для разрезания по варианту, показанному на фиг. 7.

Позиции на чертежах обозначают: 1 корпус; 2 стол; 3 каретка; 4 - толкатель; 5 неподвижная рамка; 6 подвижная рамка; 7 струны; 8 плоские пластинчатые ножи; 9 неподвижный упор; 10 боковой прижим; 11 поворотный фиксатор; 12 рама поворотного фиксатора; 13 прижимные планки; 14 рычаг бокового прижима; 15 ось бокового прижима; 16 электродвигатель; 17 вал; 18 кривошип; 19 эксцентрик; 20 винт; 21 палец; 22, 23 ролик; 24 - кулиса; 25 копира; 26 ролик; 27 штанги; 28 зацепы; 29 кронштейн; 30 звездочки; 31 бесконечная втулочно-роликовая цепь; 32 кривошипно-ползунный механизм; 34 кулиса; 35 упор; 36 гибкая связь; 37 противовес; 38 приемный стол; 39 боковые ограничители; 40 наклонные желоба.

Устройство для резки кондитерских пластов содержит: корпус 1, стол 2, каретку 3 с жесткозакрепленным на ней толкателем 4, неподвижную рамку 5, подвижную рамку 6, закрепленную на корпусе 1 с возможностью возвратно поступательного движения в направлении, перпендикулярном направлению движения толкателя 4. На подвижной рамке 6 закреплены струны 7, а на неподвижной рамке 5 плоские ножи 8. Вдоль одной из сторон стола 2 на корпусе 1 жестко закреплен с возможностью регулирования неподвижный упор 9. Вдоль другой стороны стола 2 шарнирно закреплен поворотный фиксатор 11, выполненный в виде пространственной рамы 12 с прижимными планками 13. Причем фиксатор 11 закреплен с возможностью воздействия при повороте стойкой рамы 12 на рычаг 14 жестко связанной с осью 15 бокового прижима 10.

Привод устройства состоит из электродвигателя 16, вертикального вала 17 закрепленного на корпусе 1 с возможностью вращения и жесткосвязанного с валом электродвигателя 16. На валу 17 жестко закреплены кривошип 18 и эксцентрик 19, причем последний закреплен с возможностью регулирования величины эксцентриситета при помощи винта 20. Угол между направлениями оси кривошипа и смещения эксцентрика равен 90 градусов.

На кривошипе 18 закреплен с возможностью перемещения вдоль его оси палец 21, снабженный роликами 22 и 23. Причем ролик 22 кинематически связан с кулисой 24, жестко закрепленный на подвижной рамке 6, а ролик 23 связан с копиром 25, жестко закрепленным на корпусе 1. При этом конструкция кривошипа 18 допускает фиксацию положения пальца 21, а копир 25 закреплен с возможностью вертикального перемещения вдоль оси 17 на расстояние, обеспечивающее выход ролика 23 из зацепления с ним. Копир 25 сменный. Он выполнен в виде плоского диска с замкнутой канавкой, причем ширина канавки больше диаметра ролика 23, а ее профиль зависит от того, какой конфигурации требуется получить изделие.

Эксцентрик 19 выполнен в виде плоского диска с кольцевой канавкой и снабжен продольным пазом ось которого совпадает с осью эксцентрика. С эксцентриком 19 кинематически при помощи роликов 26 связаны две штанги 27, закрепленные на корпусе 1 с возможностью возвратно-поступательного движения в направлении, параллельном направлению перемещения толкателя 4, причем горизонтальная ось, проходящая через центры роликов 26 и центра вертикального вала 17 также параллельна этому направлению. Штанги 27 снабжены подпружиненными зацепами 28.

Кронштейн 29 закреплен на корпусе 1 с возможностью вертикального перемещения. На нем закреплены с возможностью свободного вращения две звездочки 30, между которыми натянута втулочно-роликовая бесконечная цепь 31. Кронштейн 29 установлен так, что плоскость цепи 31 совпадает с плоскостью зацепов 28, а нижняя ветвь ее расположена над линией перемещения зацепов 28 и при этом у последних существует возможность входить в зацепление со звеньями цепи 31 при опускании кронштейна 29. Кронштейн 29 кинематически при помощи кривошипно-ползунного механизма 32 связан с шарниром поворотного фиксатора 11 таким образом, что опускание фиксатора обуславливает опускание кронштейна 29 в нижнее положение и осуществление при этом зацепления между зацепами 28 и звеньями нижней ветви цепи 31.

Каретка 3 закреплена в направляющих на корпусе 1. С ней жестко связан толкатель 4. Каретка 3 снабжена кулисой 34, а цепь 31 роликовым упором 35, жестко закрепленным на верхней ветви последней. Причем упор 35 и кулиса 34 кинематически связаны между собой. Каретка 3 при помощи гибкой связи 36 соединена с противовесом 37.

Для приема разрезанных изделий устройство снабжено приемным столом 38 с боковыми ограничителями 39. Для сбора отходов, образуемых при срезании краев пласта, имеются наклонные желоба 40. Для обеспечения остановки толкателя 4 в нужной точке, устройство снабжено конечным выключателем.

Работает устройство следующим образом.

Заготовку (вафельный пласт) устанавливают на стол 2. Поворотный фиксатор 11 опускают в нижнее положение. При этом стойка рамы 12 воздействует на рычаг 14, который поворачивает ось 15 бокового прижима 10. При этом планка бокового прижима 10 воздействует на край пласта и вместе с неподвижным упором 9 фиксирует пласт в поперечном направлении, а планки 13 поворотного фиксатора 11 прижимают его сверху.

Одновременно при опускании поворотного фиксатора 11 опускается в нижнее положение и связанный с ним через кривошипно-ползунный механизм 32 кронштейн 29. При этом обеспечивается возможность взаимодействия зацепов 28 со звеньями нижней ветви цепи 31.

При включении двигателя 16 вращение передается на вертикальный вал 17, при этом эксцентрик 19, взаимодействуя с роликами 26, сообщает штангами 27 возвратно-поступательное движение. При этом зацепы 28 попеременно вступают во взаимодействие со звеньями нижней ветви 31 и сообщает последней поступательное движение. При этом упор 35 воздействует на кулису 34 и приводит в движение каретку 3 с закрепленным на ней толкателем 4, который в свою очередь воздействует на пласт и протаскивает его сквозь рамки 5 и 6.

Синхронно с эксцентриком 19 вращается кривошип 18, при этом палец 21 совершает сложное движение, обусловленное воздействием вращающегося кривошипа 18 и неподвижного копира 25, а закрепленный на нем ролик 22 взаимодействует с кулисой 24, закрепленной на подвижной рамке 6, и при этом последняя при помощи струн 7 осуществляет резание пласта в поперечном направлении. Разрезание пласта на полосы в продольном направлении осуществляется плоскими ножами 8, закрепленными на неподвижной рамке 5. Одновременно ножи 8 служат для нейтрализации поперечных усилий, возникающих при работе подвижной рамки 6 и удерживают пласт от поперечных перемещений.

В результате суммарного воздействия на пласт толкателя 4 и рамок 5 и 6 он разрезается на отдельные изделия, формы и размеры которых зависят:

величины эксцентриситета эксцентрика 19, который определяет продольный размер изделия;

формы копира 25, который задает закон движения подвижной рамки 6, а следовательно, и траекторию линии реза в поперечном направлении;

положение пальца 21 на кривошипе 18 при работе без копира 25 и с жесткой фиксацией пальца 21 на кривошипе 18, при этом траектория линии реза будет представлять собой прямую линию, так как толкатель 4 и поперечная рамка 6 движутся по одному закону, а изделия будут получаться правильной треугольной формы (равнобедренный треугольник с основанием, равным 4 величинам эксцентриситета эксцентрика 19 и высотой, равной удвоенному расстоянию от центра оси 17 до центра пальца 21).

Кроме того при помощи данного устройства можно получать изделия в виде прямоугольных треугольников, при условии, что одна из штанг 27 выводится из кинематической связи с эксцентриком 19 и жестко фиксируется на корпусе 1.

В конце хода толкателя 4 срабатывают конечный выключатель и отключает двигатель 16. После чего поворотный фиксатор переводят в верхнее положение. При этом кинематически связанный с ним кронштейн 29 также перемещается в верхнее положение, а следовательно, цепь 31 выходит из зацепления с зацепами 28 и каретка 3 под действием противовеса 37 возвращается в исходное положение.

Устройство готово к повторению цикла работы.

Источники информации

1. Драгилев А.И. Оборудование для производства мучных кондитерских изделий. М. ВО "Агропромиздат". 1989, с. 239-240.

2. А.С. N 1551319, A 21 D 13/08, B 26 D 1/553, опуб. 1990 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для многострунной резки глиняного бруса | 1988 |

|

SU1574465A2 |

| СПОСОБ ПРОИЗВОДСТВА ВАФЕЛЬ С ЖИРОВОЙ НАЧИНКОЙ | 1999 |

|

RU2164369C2 |

| Автоматическая линия для производства керамических изделий | 1986 |

|

SU1369898A1 |

| Устройство для резки и укладки кирпича | 1990 |

|

SU1791134A1 |

| КОНФЕТЫ "ДЯДЯ СТЕПА" | 1998 |

|

RU2140163C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ КОНФЕТ | 2001 |

|

RU2198534C2 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ КОНФЕТ | 2001 |

|

RU2198535C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕСТОВЫХ ЗАГОТОВОК С НАЧИНКОЙ ДЛЯ ИЗГОТОВЛЕНИЯ ЕДИНИЦ ПОЛУФАБРИКАТОВ ПРЯНИКОВ | 2007 |

|

RU2328122C1 |

| СОСТАВ СЫРЬЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПРЯНИКОВ С НАЧИНКОЙ, СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПРЯНИКОВ С НАЧИНКОЙ, СПОСОБ ПЕЧАТАНИЯ ТЕСТОВЫХ ЗАГОТОВОК ПРЯНИКОВ С НАЧИНКОЙ И УСТРОЙСТВО ДЛЯ ПЕЧАТАНИЯ ТЕСТОВЫХ ЗАГОТОВОК ПРЯНИКОВ С НАЧИНКОЙ | 1998 |

|

RU2129792C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ КОНФЕТ "УРАЛЬСКИЕ НАПЕВЫ" | 1997 |

|

RU2126636C1 |

Использование: в кондитерской промышленности для резки, преимущественно, многослойных вафельных пластов. Сущность: устройство содержит стол, приводной толкатель, неподвижный упор, механизм фиксации пласта, подвижную и подвижную рамки с режущими элементами и привод подвижной рамки. На подвижной рамке жестко закреплена кулиса. Привод толкателя включает эксцентрик, две штанги с подпружиненными зацепами, установленные с возможностью возвратно-поступательного перемещения в направлении подачи пласта, каретку и кронштейн с закрепленной на нем втулочно-роликовой цепью, при этом на верхней ветви цепи смонтирован упор, кинематически связанный с кареткой, а звенья нижней ветви цепи размещены над зацепами с возможностью взаимодействия с ними. Привод подвижной рамки включает копир, кривошип с пальцем, закрепленным с возможностью перемещения вдоль оси кривошипа и кинематически связанным с копиром и кулисой подвижной рамки, а угол между осью кривошипа и направлением смещения эксцентрика составляет 90o. 3 з.п. ф-лы, 8 ил.

| Драгилев А.И | |||

| Оборудование для производства мучных кондитерских изделий | |||

| - М.: ВО "Агропромиздат", 1989, с.239, 240 | |||

| SU, авторское свидетельство, 1551319, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-01-20—Публикация

1994-03-02—Подача