Изобретение относится к металлургии, в частности к созданию сталей, которые могут быть использованы для изготовления крупных отливок валов бумагоделательных машин, работающих в агрессивной среде бумажного производства.

Изобретение наиболее эффективно может быть использовано при производстве центробежнолитых отсасывающих валов для скоростных бумагоделательных машин, работающих в агрессивных отработанных водах, содержащих хлориды и ионы серы.

Для обеспечения высокой эксплуатационной стойкости стали должны обладать высокой коррозионной стойкостью и высокой прочностью в связи с возросшими нагрузками на валы.

Известна сталь, применяемая для указанных целей в бумагоделательном производстве, состоящая из следующих компонентов, мас.%:

Углерод - 0,05

Кремний - 1,3

Марганец - 0,8

Хром - 21,8

Никель - 9,4

Молибден - 2,7

Железо и примеси - Остальное

(см. Кастилло А. П., Ишель Г.М., Роджерс Дж.К. Сплав-86 - новая нержавеющая сталь с двухфазной структурой. Перевод В-2019, Киев: 1989).

Недостатком этой стали является низкая эксплуатационная стойкость в машинах бумажного производства, что связано с разрушением валов в процессе эксплуатации за счет высоких растягивающих остаточных напряжений, возникающих в процессе термической обработки (закалка в воду).

Наиболее близкой к предлагаемой стали по технической сущности и достигаемому результату является сталь [1] для изготовления валов буммашин, работающих в агрессивной среде, состоящая из следующих компонентов, мас.%:

Углерод - Не более 0,1

Марганец - Не более 2,0

Кремний - Не более 1,5

Хром - 25,0 - 27,0

Никель - 5,0 - 7,5

Молибден - Не более 0,5

Медь - 1,5 - 3,5

Азот - Не более 0,15

Железо и примеси - Остальное

Недостатком указанной стали является недостаточно высокая прочность, что не позволяет использовать эту сталь для валов скоростных бумагоделательных машин.

Предлагаемая сталь, содержащая углерод, кремний, марганец, хром, никель, медь, азот и железо, дополнительно содержит ванадий, ниобий и церий при следующем соотношении компонентов, мас.%:

Углерод - 0,01 - 0,08

Кремний - 0,10 - 1,00

Марганец - 0,4 - 1,2

Хром - 26,0 - 28,0

Никель - 5,5 - 7,5

Медь - 3,51 - 4,5

Азот - 0,10 - 0,15

Ванадий - 0,08 - 0,15

Ниобий - 0,08 - 0,15

Церий - 0,005 - 0,08

Железо - Остальное

Сталь может содержать примеси серы и фосфора не более 0,025 мас.% каждого, алюминия - не более 0,02 мас.%.

Предлагаемая сталь отличается от известной тем, что дополнительно содержит, мас.%: ванадий 0,08-0,15; ниобий 0,08-0,15; церий 0,005-0,08.

При содержании ванадия и ниобия ниже нижнего предела их воздействие на прочность и коррозионную стойкость стали малоэффективно, а при содержании их выше верхнего предела снижается прочность и ударная вязкость за счет развития межзеренного разрушения литой стали, что связано с обогащением бывших границ аустенитных зерен карбидами и карбонитридами ванадия и ниобия.

При содержании церия ниже нижнего предела его действие на прочность и коррозионную стойкость малоэффективно из-за формы неметаллических включений (содержание этого элемента недостаточно для образования глобулярных неметаллических включений), а при содержании церия выше верхнего предела снижаются прочность, коррозионная стойкость и пластичность за счет увеличения количества неметаллических включений, их огрубления и загрязнения (а не очищения) границ зерен.

Предлагаемая сталь отличается от известной более высоким содержанием хрома (26,0-28,0 мас.%) против 25,0-27,0 мас.%, что повышает прочность и коррозионную стойкость стали за счет увеличения в структуре количества более прочного феррита и уменьшения количества менее прочного аустенита.

При содержании в стали хрома ниже нижнего предела снижаются прочность и коррозионная стойкость за счет увеличения количества аустенита, а содержание хрома выше верхнего предела, существенно не повышая прочность стали, снижает пластичность и коррозионную стойкость за счет образования σ -фазы.

Предлагаемая сталь отличается от известной более высоким содержанием меди (3,51-4,5 мас.%) против 1,5-3,5 мас.%. При содержании меди ниже нижнего предела прочность уменьшается за счет снижения упрочнения твердого раствора и уменьшения общей коррозионной стойкости, а при увеличении содержания меди выше верхнего предела прочность и коррозионная стойкость практически не увеличиваются, однако снижается пластичность за счет выделения избыточных фаз.

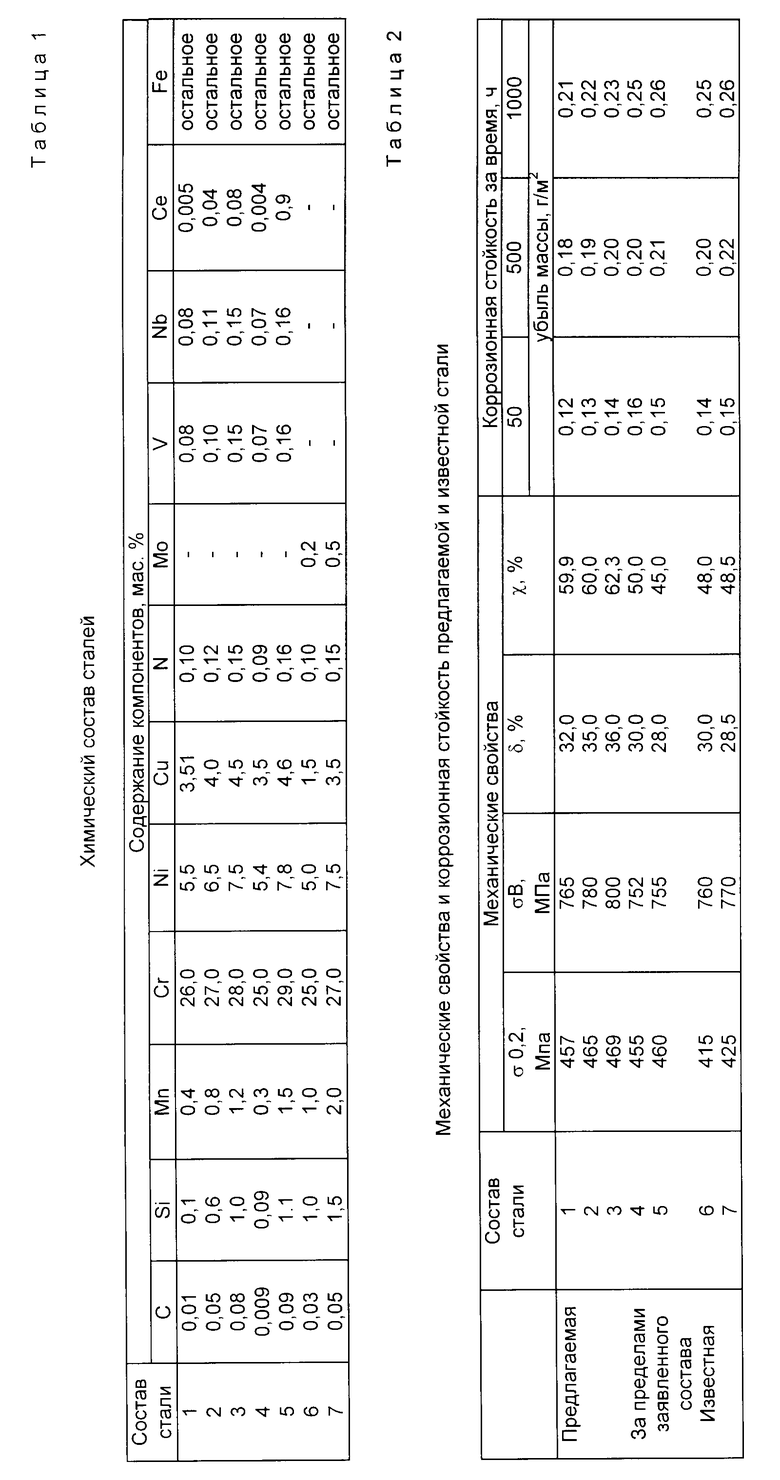

В табл. 1 приведен химический состав предлагаемой стали трех плавок (1-3), а также химический состав плавок, имеющих концентрацию компонентов ниже нижнего и выше верхнего пределов заявляемого состава (4 и 5) и состав стали-прототипа (6 и 7).

Выплавку проводили в 150 кг индукционной печи с центробежной разливкой на отливки ⊘ 350 х 260 х 30 мм.

В табл. 2 приведены механические свойства и коррозионная стойкость стали указанных плавок после оптимального режима термической обработки.

Испытания на растяжение проводили в соответствии с ГОСТ 14972-73 на цилиндрических образцах пятикратной длины с диаметром расчетной части 6 мм.

Коррозионную стойкость определяли в лабораторных условиях при 50oC на образцах размером 40 х 20 х 3 мм в среде после сгустителя целлюлозы с pH 5,0. Оценка коррозионной стойкости проводилась по убыли массы образцов, отнесенная к единице поверхности.

Как видно из табл. 2, предлагаемая сталь имеет более высокую прочность по сравнению с прототипом при сохранении коррозионной стойкости.

Использование предложенной стали в качестве материала для валов скоростных бумагоделательных машин по сравнению в прототипом позволит за счет повышения прочности в стали при сохранении коррозионной стойкости повысить эксплуатационную стойкость валов бумагоделательных машин на 40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1993 |

|

RU2108405C1 |

| СТАЛЬ | 1993 |

|

RU2109079C1 |

| ЖАРОПРОЧНАЯ АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2107109C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| СТАЛЬ | 1993 |

|

RU2113534C1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| СТАЛЬ | 1994 |

|

RU2048590C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

Изобретение относится к металлургии, в частности к стали для изготовления центробежнолитых отсасывающих валов скоростных буммашин. Сущность изобретения: сталь, содержащая, мас.%: углерод 0,01 - 0,08; кремний 0,10 - 1,00; марганец 0,4 - 1,2: хром 26,0 - 28,0; никель 5,5 - 7,5; медь 3,5 - 7,5; азот 0,10 - 0,15; ванадий 0,08 - 0,15; ниобий 0,08 - 0,15; церий 0,005 - 0,08; железо - остальное, обладает высокой прочностью и коррозионной стойкостью. 2 табл.

Сталь, содержащая углерод, кремний, марганец, хром, никель, медь, азот и железо, отличающаяся тем, что она дополнительно содержит ванадий, ниобий и церий при следующем соотношении компонентов, мас.%:

Углерод - 0,01 - 0,08

Кремний - 0,10 - 1,00

Марганец - 0,4 - 1,2

Хром - 26,0 - 28,0

Никель - 5,5 - 7,5

Медь - 3,51 - 4,5

Азот - 0,10 - 0,15

Ванадий - 0,08 - 0,15

Ниобий - 0,08 - 0,15

Церий - 0,005 - 0,08

Железо - Остальное

| Патент, 4740254, кл | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1998-05-10—Публикация

1995-02-15—Подача