Изобретение относится к технике измельчения и может быть использовано в металлургической, строительной и химической промышленности.

Известна мельница, содержащая корпус с размещенной в нем мешалкой, представляющей собой вал с лопастями, и размольные шары [1]. Зазоры между концами лопастей и корпусом мельницы выполняют большими 2d, где d - диаметр размольных шаров. Мельница работает в периодическом режиме. В мельницу загружают обрабатываемый материал и закрывают корпус. Включают привод мешалки. Лопасти вращающейся мешалкой сообщают движение шарам. Кусочки материала, попадая между соударяющимися поверхностями рабочих органов мельницы: лопастями, шарами, стенкой, испытывают механическое воздействие и измельчаются. Спустя заданное время обработки, привод останавливают, корпус открывают, обработанный материал выгружают, и весь цикл повторяют. Недостатки мельницы состоят в слабом измельчающем действии и в периодичности работы.

Известна мельница тонкого помола, содержащая корпус с входным и выходным отверстиями, мешалку и размольные шары. Выходное отверстие перекрыто решеткой с проходными круговыми щелями. Мельница работает в непрерывном режиме [2] . Во время работы одновременно с измельчением материал под действием случайных толчков со стороны шаров, а если корпус мельницы расположен вертикально, то и под действием силы тяжести смещаются от входного отверстия к выходному и покидают мельницу. Недостаток этой мельницы заключается в слабом измельчающем действии.

Известно устройство для измельчения порошков, в котором задача усиления измельчающего действия частично решена. Устройство содержит корпус с входным и выходным отверстиями, мешалку и размольные шары. Зазоры между концами лопастей и корпусом выполнены меньшими d/2. Измельчающее действие устройства определяется величиной относительной взаимной скорости движения соударяющихся поверхностей рабочих органов и увеличивается с ротором этой скорости. Уменьшение зазора между концами движущихся лопастей и корпусом от 2d и более до d/2 и менее увеличивает перепад скоростей шаровой загрузки в пристенной области рабочего пространства. В результате здесь увеличиваются скорости движения лопастей относительно шаров, шаров относительно друг друга и относительно корпуса, поэтому увеличиваются сила рабочих органов и измельчающее действие устройства [3]. Недостаток описанной мельницы заключается в низком измельчающем действии и низкой производительности.

Известна шаровая трубная многокамерная мельница, состоящая из цилиндрического корпуса с входными и выходными отверстиями и размольных шаров. Рабочее пространство мельницы по длине разделено перегородками на несколько камер. В перегородках выполнены проходные отверстия. Камеры заполняются шарами различных диаметров [4]. Во время работы мельницы корпус вращается, шаровая загрузка поднимается, с верхней части загрузки шары скатываются вниз, ударяются по другим шарам и по корпусу. Кусочки обрабатываемого материала попадают между соударяющимися поверхностями и измельчаются. По мере измельчения обрабатываемый материал движется от входного отверстия через перегородки к выходному. Недостаток трубных мельниц по сравнению с мельницами, оборудованными мешалками, состоит в низкой производительности на единицу объема рабочего пространства. Он обусловлен тем, что во-первых, в трубных мельницах используют шары, диаметр которых в 5-10 раз больше, чем в мельницах с мешалками, и поэтому в трубных мельницах меньше площадь рабочих поверхностей в единице объема шаровой загрузки, и, во-вторых, в трубных мельницах меньше частота срабатывания шаров. В трубных мельницах она равна частоте вращения корпуса мельницы, т.е. около I Гц, а в мельницах с принудительным перемешиванием шаров равна частоте вращения мешалки, умноженной на число лопастей в одном ряду мешалки, и примерно в 10 раз больше.

Наиболее близкой по технической сущности к данному изобретению является мельница, состоящая из осесимметричного вертикального корпуса с входным вверху и выходным внизу отверстиями, мешалки, представляющей полый вал с лопастями, внутри которого проходит второй вал с расположенными на его нижнем конце рядом лопастей и скребком, причем валы выполнены с возможностью встречного вращения, и размольных шаров [5]. Во время работы в мельницу подают пульпу, оба вала вращаются, из лопасти приводят в движение шаровую загрузку, и происходит измельчение материала. Скребок дополнительного вала поднимает со дна мельница осевые частицы. Лопасти дополнительного вала передают шарам в нижней части шаровой загрузки, где концентрация обрабатываемого материала повышена, дополнительное движение. В результате измельчающее действие мельницы усиливается. Недостаток мельницы заключается в сложности конструкции, так как предполагает выполнение двух валов и двух приводов валов.

Задачей изобретения является упрощение конструкции мельницы и увеличение ее производительности за счет усиления измельчающего действия.

Указанная задача решается тем, что в мельнице, содержащей осесимметричный корпус с входным и выходным отверстиями у противоположных торцов корпуса, мешалку в виде вала с лопастями и размольные шары, усиливают измельчающее действие путем увеличения числа лопастей в последнем по ходу движения материала ряду по сравнению с числом лопастей в остальных рядах, и выполнением других конструктивных параметров мельницы обеспечивают прохождение материала через область с усиленным измельчающим действием, а именно выполняют расстояние между рядами лопастей равным (3-6)d, расстояние между лопастями последнего ряда и торцом корпуса, меньшим 6d, расстояние между соседними лопастями одного ряда, измеряемое длиной дуги окружности, зачерчиваемой при движении концами лопастей, в последнем ряду равным (10-30) d, а в остальных рядах большим и равным (20-40)d, вал мешалки проходит последний торец корпуса через отверстие, диаметр которого превышает диаметр вала не более чем на d, в мельницах с вертикальной осью отверстия для подвода материала располагают на верхнем торце корпуса или на расстоянии (0-5)d от стенки корпуса или ближе к оси и тогда на валу на расстоянии (0,5; 1,5-4)d от торца закрепляют диск-разбрасыватель, а высота шаровой загрузки равна (19-27)d; выполняют несколько камер, разделенных перегородками с проходными отверстиями, с общим валом, причем конструктивные параметры камер выбираются из указанных выше интервалов так, чтобы пропускная способность каждой последующей камеры с учетом изменения сыпучести обрабатываемого материала была бы не меньше, чем у предыдущей камеры, в мельницах с горизонтальной осью выходные отверстия выполняют на последнем торце корпуса.

Предлагаемая конструкция мельницы упрощается за счет выполнения одного, а не двух валов, а производительность увеличивается за счет усиления разового механического воздействия на материал со стороны рабочих органов вследствие образования у последнего торца области с усиленным механическим воздействием и пропускания материала через эту область.

Измельчение обрабатываемого материала происходит за счет попадания кусочков материала между соударяющимися поверхностями рабочих органов мельницы; между лопастями и шарами, между шарами, между шарами и стенками корпуса, где они испытывают механическое воздействие и разрушаются. Сила и измельчающее действие ударов зависит от разности скоростей соударяющихся органов и тем выше, чем больше эта разница. При условии, что скорость вращения мешалки, а потому и скорость движения лопастей установлены, и поскольку стенки корпуса неподвижны, то разность скоростей задается распределением скоростей в шаровой загрузке. Это распределение зависит от взаимодействия загрузки с лопастями, в результате которого шарам передается кинетическая энергия, скорость загрузки увеличивается и вблизи лопастей имеет наибольшую величину, а также от взаимодействия шаров друг с другом и со стенками корпуса, в результате которого кинетическая энергия шаров превращается в тепло, а скорость загрузки уменьшается и вблизи стенок имеет наименьшую величину.

Горизонтальные плоскости, проходящие через середины расстояний между рядами лопастей, делят шаровую загрузку на слои, в средней части которых движутся лопасти. Каждый слой представляет зону влияния одного ряда лопастей. Шары последнего по ходу материала слоя взаимодействуют не только с боковой поверхностью корпуса, но и с поверхностью торца корпуса. Поэтому в этом слое тормозящие шары взаимодействия наиболее интенсивны.

Чем больше число лопастей в ряду, тем выше наибольшая скорость загрузки, тем больше перепад скоростей в загрузке и больше скорость шаров у стенок. В результате, относительная скорость между лопастями и шарами уменьшается, а между шарами и между шарами и стенками увеличивается. Одновременно увеличивается частота ударов всех рабочих органов. Расчет оптимального количества лопастей в рядах и, соответственно, распределения скоростей, в загрузке представляет сложную задачу, так как необходимо учитывать взаимодействия многих тел, конструкционные параметры мельниц, свойства обрабатываемого материала. Поскольку свойства материалов различны, то оптимальное число лопастей не является универсальным параметром. Реальным является путь экспериментального определения комбинаций конструктивных параметров, включающих, в частности, число лопастей в рядах и расстояния между рядами лопастей. Общим является следующее положение: так как площадь стенок, взаимодействие с которыми тормозит шары, для последовательного ряда больше, чем для предыдущих рядов, то число лопастей в последнем ряду должно быть больше, чем в предыдущих рядах.

Расстояние между последним радом лопастей и торцом влияет на измельчающее действие в этой части рабочего пространства, а также на скорость выхода материала через выходные щели. Чем больше, чем толще последний слой шаров, в котором происходит измельчение, тем медленнее движение шаров у выходных щелей, и потому меньше выходящий поток материала. Опыты показывают (примеры см. ниже), что чем больше Z, тем меньше стационарная пропускная способность и больше измельчающее действие мельницы. Если входящий в мельницы поток материала превысит ее пропускную способность, то в нижнем слое загрузки произойдет накопление порошка. Это снизит интенсивность движения шаров, что в свою очередь уменьшает выход материала, содержание порошка увеличится дополнительно и т.д. до полной остановки шаров в этом слое и "забивания" мельницы. Чем больше Z, чем меньше лопастей в последнем ряду, тем меньше пропускная способность, меньше стационарный выходящий поток и больше вероятность "забивания" мельницы вследствие случайного превышения этого потока. Поэтому, например, при обработке доменного шлака Z принимают из интервала (0-6)d, а в общем случае, при обработке некоторого материала, Z в комплексе с другими параметрами принимают оптимальным, обеспечивающим нужную производительность и тонину помола.

После увеличения числа лопастей в последнем ряду мельницы в шаровой загрузке создаются две области с усиленным механическим воздействием на обрабатываемый материал: первая расположена на периферии рабочего пространства и вторая - в зоне последнего ряда лопастей. Для усиления измельчающего действия мельницы следует организовать пропуск материала через эти области.

Для этого в мельнице с горизонтальной осью выходные отверстия выполняют на торце корпуса мельницы. Под действием сил тяжести и центробежных обрабатываемый материал располагается в нижней периферийной части шаровой загрузки. Под действием случайных ударов шаров он перемещается вдоль мельницы от торца, вблизи которого размещено входное отверстие, к торцу с выходными отверстиями. Так как выходные отверстия располагаются на самом торце, а не на боковой стенке корпуса, то материал проходит и через первую и через вторую область с усиленным механическим воздействием.

В мельнице с вертикальным расположением оси для пропуска материала через эти области необходимо выполнение ряда мер. Для этого входные отверстия располагают на верхнем торце корпуса на расстоянии (0-5)d от стенки корпуса. Либо материал подают ближе к оси и тогда на валу закрепляют диск разбрасыватель. Расстояния между диском и торцом корпуса и между краем диска и стенкой корпус принимает равным либо 0,5d, либо (1,5-4)d. Заклинивания вращения вала не происходит, так как в первом случае шары между диском и неподвижными частями корпуса не попадают, а во втором случае, так как зазоры между этими элементами велики, поэтому в них шары не создают заклинивающих комбинаций. В результате материал попадает в периферийную область и, смещаясь вниз, проходит через нее. Чтобы обеспечить прохождение материала через вторую область, выходные щели выполняют в нижнем торце корпуса вблизи оси. Тогда материал, опустившись по периферийной области, вынуждает случайными ударами шаров перемещаться к выходным щелям у оси и пройдет вторую область. Чем меньше число щелей и их диаметр, тем меньше пропускная способность, но больше путь, проходимый материалом во второй области, и поэтому выше измельчающее действие мельницы.

Высота шаровой загрузки в комплексе с числом лопастей и с Z влияет на интенсивность разовых механических воздействий на материал, а в комплексе с диаметром и числом выходных щелей - на длину пути, проходимого материалом через области шаровой загрузки, периферийную и нижнюю, с усиленным механическим воздействием. Под действием центробежных сил на поверхности шаровой загрузки образуется воронка. Шары движутся по боковой стенке и по дну камеры. В этих же местах находятся области с усиленным механическим воздействием и обрабатываемый материал. Таким образом, форма объемов занятых движущимися шарами областей с усиленным воздействием и в которых сосредоточен обрабатываемый материал подобны. Наилучшие показатели мельницы достигаются в том случае, когда эти объемы совпадают. Совпадение объемов обеспечивается варьированием количества загружаемых в мельницу шаров, числом лопастей, а также, как уже рассмотрено выше, расположением мест подачи и выгрузки материала. Если шаров мало, то в центральной части воронки слой шаров тонкий и измельчающее действие слабое. Если шаров много, то в центральной части воронки слой шаров высокий, и поскольку материал заходит в этот слой только в нижней части, то верхняя часть шаров движется вхолостую, не создавая измельчения, но потребляя на свое движение энергию. Оптимальное количество загружаемых шаров и число лопастей определяются опытным путем по соотношению расхода энергии на обработку единицы массы материала и тонины помола.

Для повышения степени измельчения материала у мельниц с горизонтальной осью увеличивают длину корпуса. У мельниц с вертикальной осью, содержащих оптимальное количество шаровой загрузки, этот путь неприемлем и поэтому создают многокамерные мельницы. Камеры имеют общий вал мешалок, разделяются перегородками с проходными щелями, причем вал проходит в перегородках через отверстия, диаметр которых превышает диаметр вала не более чем на d. Так как ширина зазора между валом и кромками отверстий не превышает радиуса шаров, то шары в этот зазор не попадают и не вызывают заклинивания вала. Зазор может выполнять роль проходной щели. Эта щель имеет наименьший возможный диаметр, поэтому длина пути, проходимого материалом во второй области с усиленным механическим воздействием, в этом случае будет наибольшей, и следовательно, материал будет измельчен в наибольшей степени.

Поскольку у каждой камеры имеется наибольшая пропускная способность в стационарном режиме работы, превышение которой приводит к "забиванию" камер, то пропускные способности камер должны быть согласованы, а именно пропускная способность каждой последующей камеры должна быть не меньше, чем у предыдущей. Пропускная способность камер увеличивается, если увеличить число лопастей в нижнем ряду камеры, диаметр и число выходных щелей в перегонке. Комбинируя эти параметры, добиваются согласования пропускных способностей камер.

Технический результат от использования изобретения выражается в упрощении конструкции мельницы: так как усиление механического воздействия на обрабатываемый материал создается за счет увеличения числа лопастей в последнем ряду мешалки, то не требуется выполнения второго вала и второго привода как в прототипе. Усиление разового воздействия на материал и увеличение длины пути, проходимого материалом в областях шаровой загрузки с повышенным механическим действием, увеличивают измельчающее действие мельницы и повышают ее производительность.

Изобретение содержит как новые, так и известные отличительные признаки. К новым признакам относятся выполнение большего числа лопастей в последнем по ходу материала ряду мешалок, компоновка вала с торцом мельницы, содержащим выходные щели, соотношение пропускных способностей камер в многокамерной мельнице. Описание этих признаков в литературе не обнаружено. К известным признакам относятся общее число лопастей мешалок, высота шаровой загрузки, расстояние от лопастей нижнего ряда мешалок до дна мельницы, расположение круговых выходных щелей, подача материала по периферии рабочего пространства, использование нескольких камер в общем корпусе. Новые и известные признаки установлены во взаимосвязи друг с другом, т.е. представляют единый комплекс, в котором численные значения признаков зависят от свойств обрабатываемого материала и от требований к готовому порошку. Совместное применение признаков позволяют получить эффект повышения производительности, не достигаемый при использовании нескольких, но не всех признаков. Так, отказ от одного нового признака, например, от увеличения числа лопастей в нижнем ряду мешалки либо от одного известного признака, например от расположения выходных щелей вблизи вала, не позволит проявиться в полой мере другим признаками и снизит эффект. Необходимо одновременно и усиливать измельчающее воздействие в последней области шаровой загрузки, и организовывать прохождение материала через эту область. Поскольку перечисленные выше признаки относятся к одному объекту изобретения, они взаимосвязаны и требуется их одновременное выполнение, то изобретение удовлетворяет требованию "единство изобретения". Так как описания новых признаков, а также описания всех признаков в комплексе в литературе не обнаружено, то изобретение удовлетворяет критерию "существенные отличия".

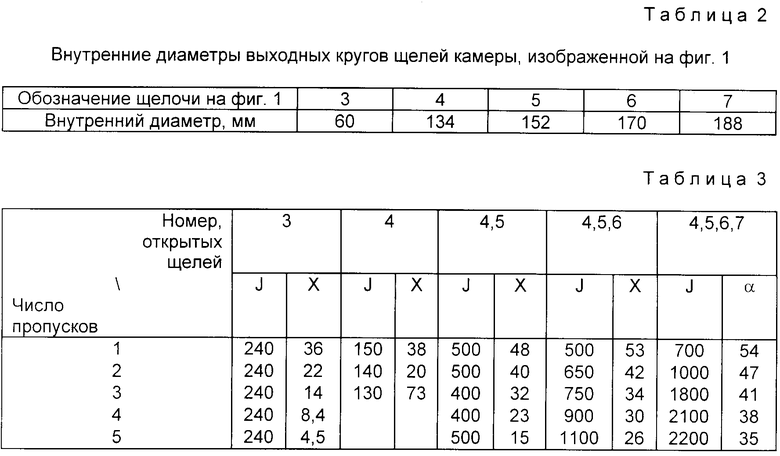

На фиг. 1 и 2 изображена предлагаемая мельница; на фиг. 3 - многокамерная мельница.

Мельница, (фиг. 1 и 2) содержит вертикальный цилиндрический корпус 1 диаметром 204 мм. В верхнем торце корпуса имеется отверстие 2 для подачи обрабатываемого материала, а в нижнем торце - круговые щели 3-7 для выхода готового порошка. Для подачи материала на периферию рабочего пространства щель входного отверстия прилегает к боковой стенке и имеет ширину 4d. По оси корпуса расположена мешалка, представляющая собой вал 8 диаметром 60 мм, на котором в горизонтальных рядах закреплены лопасти 9. Размольные шары имеют диаметр d 8 мм. Расстояние между рядами лопастей 50 мм или 6 d. Расстояние между лопастями, измеряемое длиной дуги (показана пунктиром и помечена фигурной скобкой на фиг. 2) окружности, зачерчиваемой при движении концами лопастей, в нижнем ряду равно 20d (4 лопасти), в остальных - 40d (2 лопасти). Зазор между концами лопастей и корпусом не превышает 2 мм, что меньше 0,5d. Расстояние между нижним рядом лопастей и дном камеры устанавливают (2-6)d. Высота шаровой загрузки (12-30)d. На фиг. I пунктиром показана форма воронки шаровой загрузки, которая образуется во время работы мельницы, а стрелками проекции на радиальную плоскость траекторий движения обрабатываемого материала при условии, что открыта только одна выходная, прилегающая к валу, щель 3.

На фиг. 3 изображена многокамерная мельница. Корпус 1 с входным отверстием 2 разделен перегородками 10 с проходными круговыми щелями 3, 4 на три камеры. На общем валу 8 закреплены лопасти (не показаны) и диски-разбрасыватели 11. Число лопастей в нижних рядах камер равно четырем, а в остальных рядах равно двум. Диски разбрасыватели отстоят от верхних перегородок на расстояние d/2=4 мм. Пунктиром показаны воронки в шаровых загрузках камер, и стрелками - траектории движения обрабатываемого материала. Диаметр отверстий в перегородках, через которые проходит вал, превышает диаметр вала на d, образующиеся между валом и кромкой перегородки зазоры выполняют роль проходных щелей. По существу, каждая камера мельницы на фиг. 3 подобна мельнице на фиг. 1. Отличие состоит в том, что нижние камеры на фиг. 3 имеют диск-разбрасыватель.

Сведения, подтверждающие возможность реализации изобретения.

Мельница, изображенная на фиг. 1, создана и испытана в помоле различных материалов: доменного шлака с содержанием воды 0,5 и 10 мас.%, силикокальция марки СК15, хромомагнезита и т.д. Предварительно материалы пропускали через валковую мельницу высокого давления. В опытах было исследовано влияние различных комбинаций признаков, включенных в формулу изобретения. Действие многокамерной мельницы моделировали путем повторных пропусков через мельницу фиг. 1, причем оснастка камеры перед очередным пропуском могла быть изменена.

Наиболее подробные сведения были получены при измельчении доменного шлака. Доменный шлак тонкого помола с содержанием фракции больше 60 мкм менее 10 мас. % используется для изготовления строительных изделий без применения цемента. В опытах изменяли оснастку мельницы при постоянных диаметрах камеры и вала и измеряли расход энергии, производительность, остаток на сите 60 мкм у готового порошка.

Мельница работает следующим образом.

После включения привода вал начинает вращаться с частотой 5 Гц. Движение лопастей передается шаровой загрузке, и на поверхности загрузки образуется воронка. Обрабатываемый материал поступает из бункера в верхнюю часть воронки. Частицы материала попадают между поверхностями соударяющихся рабочих органов: лопастями, шарами, стенками корпуса, испытывают механические воздействия и измельчаются.

Одновременно с измельчением материал просыпается между шарами и опускается. Под действием центробежных сил материал располагается преимущественно на периферии рабочего пространства, где измельчающее действие усилено. При обработке сухого доменного шлака с целью получения тонкого порошка открывают одну выходную щель, прилегающую к валу. Поэтому материал после опускания в пристеночной области смещается к центру, проходя вторую область с усиленным механическим воздействием, обусловленным увеличением числа лопастей в нижнем ряду. Таким образом, на всей траектории материал проходит через области с усиленным механическим воздействием и эффективно измельчается. Подобным образом происходит измельчение и в многокамерной мельнице. Отличие состоит лишь в том, что в камеры, следующие за первой, материал поступает вблизи вала. Для подачи его на верхние края воронок шаровой загрузки используются диски-разбрасыватели. Материал попадает на диск и центробежными силами сбрасывается с него на верхние части воронок шаровой загрузки.

Результаты опытов приведены в табл. 1-6. Если не оговаривается, то результаты получены при обработки сухого доменного шлака. Из данных табл. 1 следует, что оптимальные параметры процесса, а именно наименьший расход энергии на обработку 1 т шлака, при небольшом числе пропусков достигается при высоте шаровой загрузки 18-21 см = (22-27)d и наборе лопастей (строка 6 таблицы), т.е. по две лопасти в верхних четырех лопастях в нижнем ряду. При этом расстояние между лопастями в рядах равно для нижнего ряда 20d, а для остальных - 40d, а расстояние между рядами лопастей равно 50 мм = 6 d.

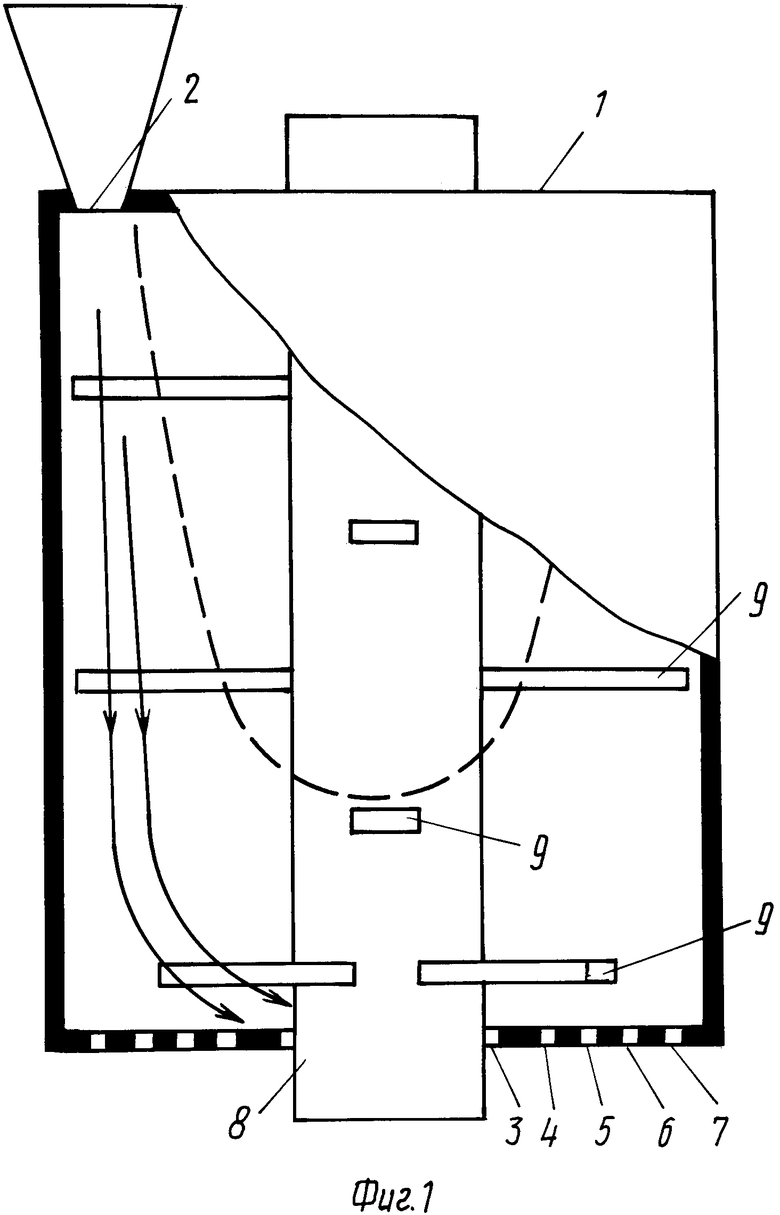

В табл. 2 приведены внутренние диаметры круговых выходных щелей. Номера и расположение щелей показаны на фиг. 1. Ширина щелей равна d/2 = 4 мм. В табл. 3 представлены данные о влиянии расположения выходных щелей на производительность и тонину порошка для различного числа пропусков материала через мельницу. Результаты показывают на общую тенденцию, которая прослеживается во всех опытах: чем больше производительность, тем меньше тонина измельчения. Приемлемые для использования в промышленности показатели получаются при открытых щелях в центральной части мельницы (щели 3 и 4). В этом случае материал проходит через всю вторую область с усиленным измельчением, и тонина готового порошка наибольшая.

В табл. 4 представлены результаты опытов по влиянию на показатели мельницы Z-расстояния от нижнего ряда лопастей до дна. Приемлемые для помола сухого доменного шлака значения 27-36 мм. Если Z меньше, то увеличивается пропускная способность, а тонина ухудшается. Если Z больше, то нарушается устойчивость выходного потока к случайным отклонениям, что приводит к "забиванию" мельницы. Этот эффект иллюстрируют данные табл. 5 и 6.

Эффект "забивания" мельницы делает необходимым согласование пропускных способностей камер в многокамерной мельнице. Опыты показывают, что пропускная способность зависит от тонины порошков и по мере измельчения может увеличиваться и уменьшаться (табл. 3, 4). У доменного шлака она увеличивается. Поэтому конструкционные параметры камер: число и диаметр выходных щелей, Z, число лопастей в нижних рядах выполняют такими, чтобы пропускная способность каждой последующей камеры была бы не ниже, чем у предыдущей, но с сохранением достаточного измельчающего действия.

Результаты показывают, что для измельчения сухого доменного шлака оптимальной является следующая комбинация конструкционных параметров:

Высота шаровой загрузки - 18-21 см = (22-27)d

Набор лопастей - 2,4+4

Одна выходная щель диаметром - 68-134 мм

Z = 27-36 мм - (3,5-4,5)d

Число камер - 3

При этом обеспечиваются показатели процесса:

Производительность - 200 кг/ч.

Остаток на сите с ячейкой 60 мкм - Менее 10 мас.%

Расход энергии - 30 кВт ч/т

С увеличением в доменном шлаке воды (его хранят на открытых площадках, поэтому влажность является "естественной") сыпучесть порошка уменьшается. Для обработки шлака с 5 мас.% воды камеры с вышеприведенными конструктивными параметрами непригодны, т.к. они "забиваются". В этом случае пригодны камеры со следующими параметрами:

Высота шаровой загрузки - 15-21 см = (19-27)d

Набор лопастей - 2•7+3

Открыты все выходные щели Z = 27,5 мм - 3,5d

Число камер - 3

При этом процесс имеет следующие показатели:

Производительность - 100 кг/ч.

Остаток на сите с ячейкой 60 мкм - Менее 10 мас.%

Расход энергии - 60 кВт/т

Для измельчения силикокальция, порошок которого используется для изготовления капсулированных лент, применяемых в качестве модификатора в металлургии стали, достаточно одной камеры со следующими параметрами:

Высота шаровой загрузки - 18-21 см = (22-27)d

Набор лопастей - 2•4+4,

Открыты щели - 5, 6, 7

Z = 25 мм - 3d

Показатели процесса:

Производительность - 200 кг/ч.

Расход энергии - 15 кВт ч/т

В табл. 1 проиллюстрировано число пропусков для получения порошка с остатком на сите с ячейкой 60 мкм менее 10 мас.% и расход энергии на обработку 1 т шлака при различном расположении и числе лопастей мешалки, при различной высоте шаровой загрузки, при расстоянии от нижнего ряда лопастей до дна Z = 30 мм, при одной открытой щели диаметром 134 мм.

В табл. 3 проиллюстрирована связь производительности (кг/ч) и остатка на сите с ячейкой 60 мкм /X, мас.%/ порошка с номером открытых щелей при наборе лопастей 2•7+4, при = 35,5 мм для различного числа пропусков.

В табл. 4 показана связь производительности (I кг/ч) и остатка на сите с ячейкой 60 мкм /X, мас.%/ с расстоянием между нижним рядом и дном корпуса /Z, мм/ при одной выходной щели диаметром 134 мм, при наборе 2•7+4, при высоте шаровой загрузки 21 см.

В табл. 5 показана зависимость отношения потока материала на выходе и на входе (I/Io) и остатка на сите с ячейкой 60 мкм при Z = 26,5 мм, наборе (2•7+4), при работе с сухим доменным шлаком от потока на входе для различных пропусков.

В табл. 6 проиллюстрирована зависимость потока порошка на выходе из устройства при загрузочном потоке Io = 480 кг/ч., Z = 20 мм, наборе /2•7+4/ от продолжительности загрузки для сухого доменного шлака при различных пропусках. Выходящий поток определяли по количеству материала, выходящего из камеры за 10 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПОРОШКОВ | 1992 |

|

RU2039606C1 |

| Устройство для измельчения порошков | 1991 |

|

SU1791010A1 |

| Мельница для тонкого измельчения | 1981 |

|

SU995868A1 |

| Устройство для измельчения порошков | 1991 |

|

SU1791011A1 |

| Шарокольцевая мельница | 1980 |

|

SU884721A1 |

| Шаровая мельница | 1990 |

|

SU1784274A1 |

| Бисерная мельница | 1989 |

|

SU1694212A1 |

| СЕКЦИЯ РАЗГРУЗОЧНОЙ РЕШЕТКИ ДЛЯ УСТРОЙСТВА ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И СОДЕРЖАЩИЕ ЕЕ РАЗГРУЗОЧНАЯ РЕШЕТКА, УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2023 |

|

RU2817875C1 |

| Бисерная мельница | 1989 |

|

SU1692646A2 |

| Мельница сухого измельчения | 1981 |

|

SU1131535A1 |

Сущность изобретения: мельница непрерывного действия для измельчения материалов в металлургической, химической, строительной промышленности, содержит корпус, мешалку, представляющую собой вал с лопастями, и размольные шары, расстояние между рядами лопастей (3-6)d; расстояние между лопастями последнего по ходу материала ряда и торцом корпуса меньше 6d; расстояние между соседними лопастями одного ряда, измеряемое длиной дуги окружности, зачерчиваемой концами лопастей при движении, (20 - 40)d, высота шаровой загрузки равна (19-27)d. 1 з.п. ф-лы, 3 ил., 6 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аввакумов Е.Г., Механические методы активации химических процессов | |||

| Новосибирск: Наука, 1979, с.30 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| РФ, патент 2000143, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| РФ, Патент 1791011, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Байсоголов В.Г | |||

| Механическое и транспортное оборудование заводов огнеупорной промышленности | |||

| -М.: Металлургия, 1981, с.51 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Мельница для тонкого измельчения | 1986 |

|

SU1344409A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-03-27—Публикация

1992-06-18—Подача