Известны формы для многовпускового литья крупногабаритных изделий из термопластичных материалов методом литья под давлением, состоящие из матриц, пуансонов, плит, выталкивающей системы и распределителей с точечными впускными обогреваемыми литниковыми каналами. В таких формах имеются большие тепловые лотери, благодаря чему удлиняется процесс отверждения изделий.

В форме, выполненной согласно предлагаемому изобретению, в распределительном устройстве смонтированы самозапирающиеся сопла с подпружиненными клапанами, а в местах подвода расплава от разводящих литниковых каналов к самозапирающимся соплам установлены обтекаемые сферические заглушки. В таких формах сокращаются тепловые потери.

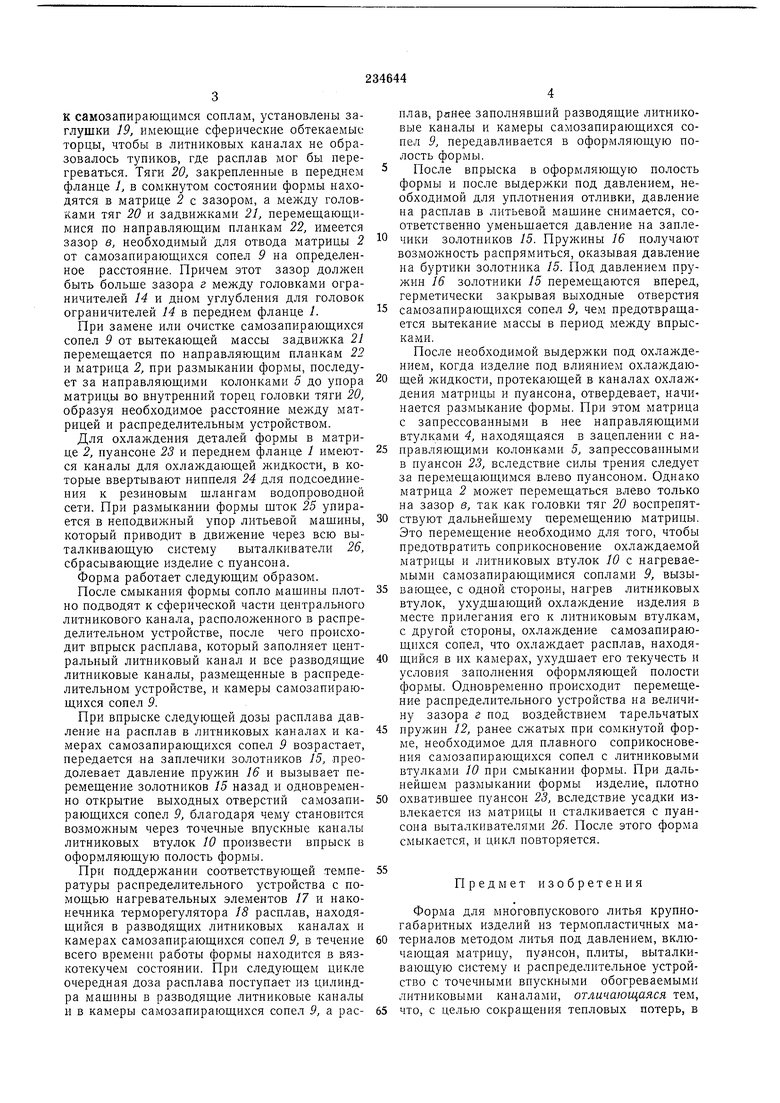

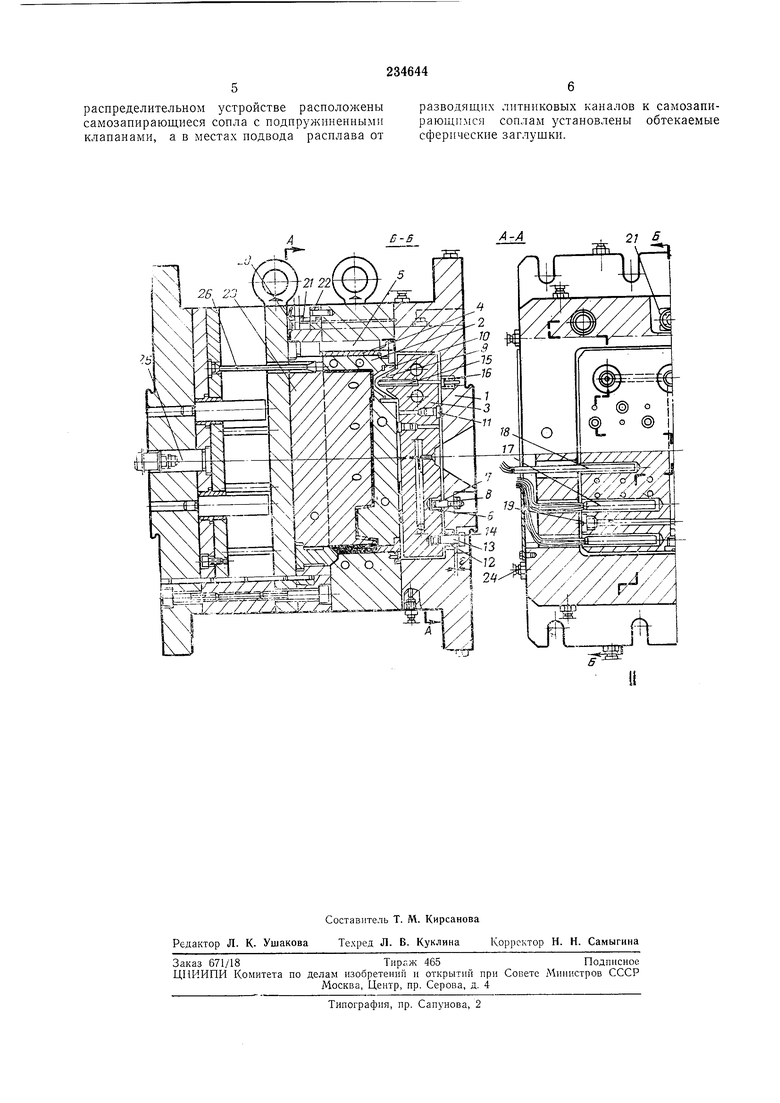

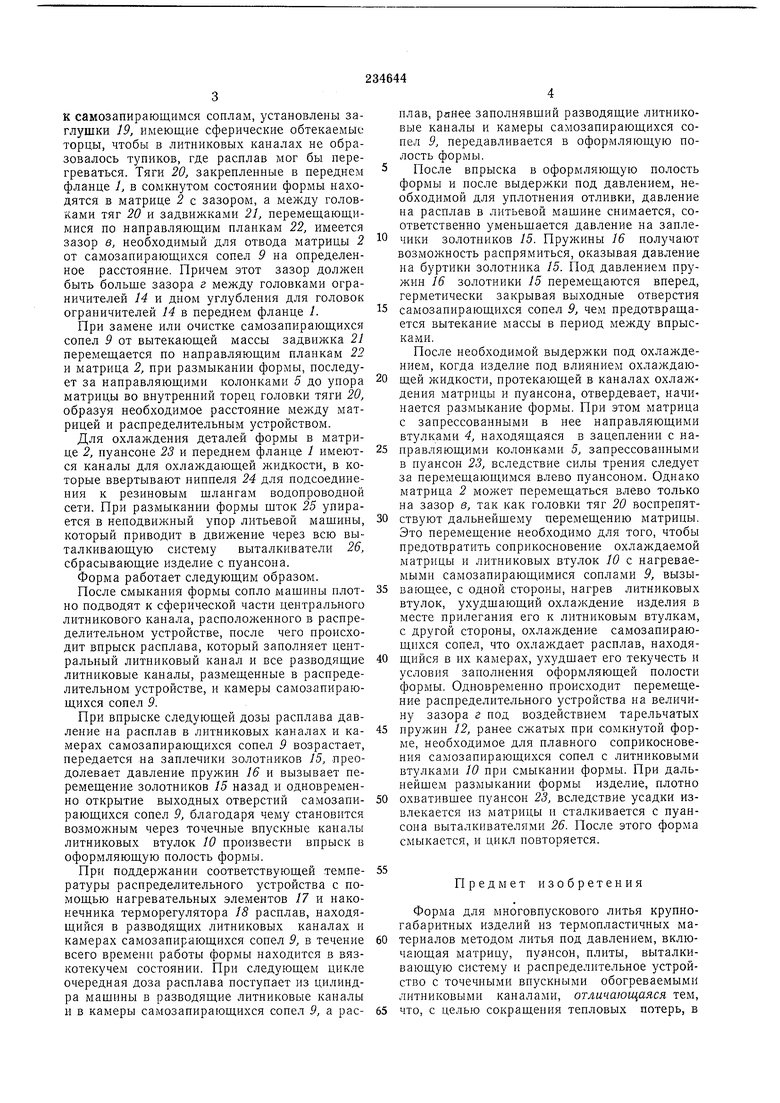

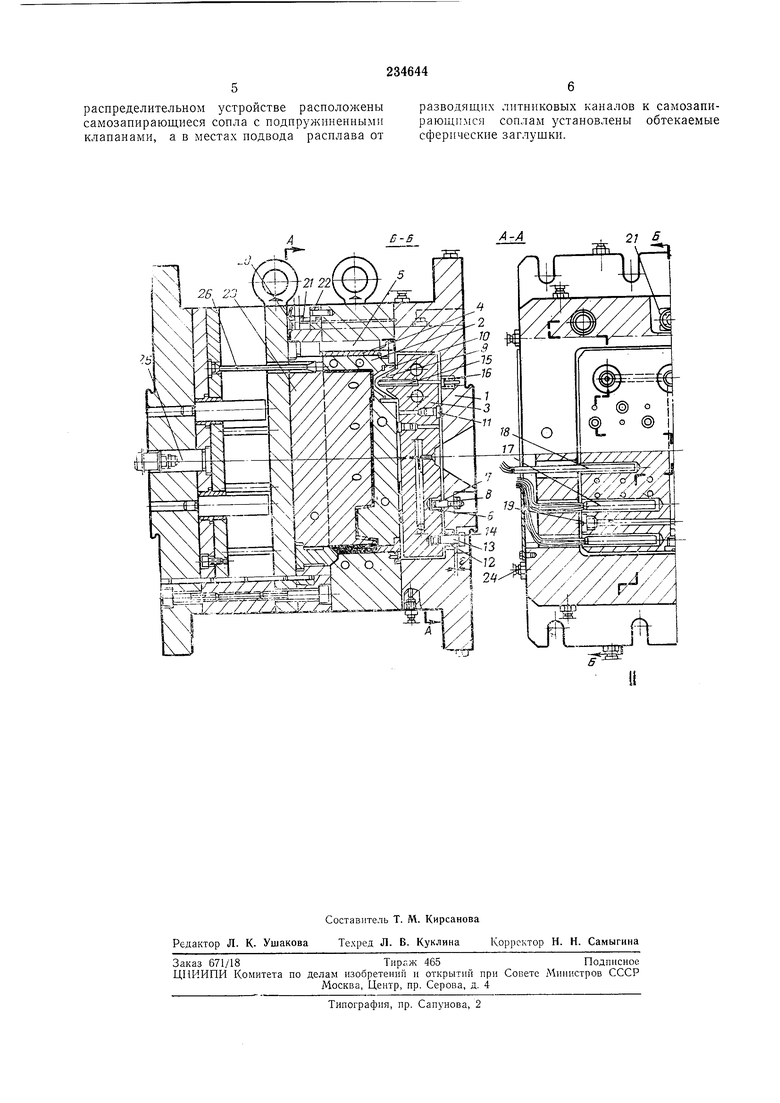

На чертеже изображена предлагаемая форма в двух проекциях.

Передний фланец 1, прикрепленный к передней плите литьевой машины, несет на себе матрицу 2 и распределительлое устройство 3. В сомкнутом виде матрица 2 с запрессованными в нее направляющими втулками 4 центрируется и висит всем своим весом на направляющих колонках 5. Распределительное устройство с запрессованными направляющими втулками 6 центрируется и висит всем своим весом на направляющих пальцах 7, закрепленных в переднем фланце 1 гайками 8. При этом

самозапирающиеся сопла 9 прижаты к литниковым втулкам 10 и центрируют распределительное устройство 3 с матрицей 2, а упоры 11, запрессованные в рапределительное устройство 3, прижимаются одновременно к переднему фланцу / и к матрице 2. В этом положении тарельчатые пружины 12 сжаты упорными кольцами 13, удерживаемыми ограничителями 14, ввернутыми в распределительное

устройство 3. Другим концом пружины 12 упираются в дно выточки в переднем фланце /. Золотники 15, поджатые пружинами 16, закрывают выходное отверстие самозапирающихся сопел 9. Другим концом пружины 16

упираются в дно выточки на переднем фланце 1.

Во время работы формы нагревательные элементы 17, установленные в отверстиях распределительного устройства 3, обогревают его

для поддержанпя соответствующей температуры расплава, заполняющего разводящие литниковые каналы распределительного устройства 3 и камеры самозапирающихся сопел 9. Для точного регулирования необ. температуры в отверстии распределительного устройства установлен наконечник терморегулятора /5.

К самозапирающимся соплам, установлены заглушки 19, имеющие сферические обтекаемые торцы, чтобы в литпиковых каналах не образовалось тупиков, где расплав мог бы перегреваться. Тяги 20, закрепленные в переднем фланце 1, в сомкнутом состоянии формы находятся в матрице 2 с зазором, а между головками тяг 20 и задвилсками 21, перемещающимися по направляющим планкам 22, имеется зазор в, необходимый для отвода матрицы 2 от самозапирающихся сопел 9 на определенное расстояние. Причем этот зазор должен быть больше зазора г между головками ограничителей 14 и дном углубления для головок ограничителей 14 в переднем фланце 1.

При замене или очистке самозапирающихся сопел 9 от вытекающей массы задвижка 21 перемещается по направляющим планкам 22 и матрица 2, при размыкании формы, последует за направляющими колонками 5 до упора матрицы во внутренний торец головки тяги 20, образуя необходимое расстояние между матрицей и распределительным устройством.

Для охлаждения деталей формы в матрице 2, пуансоне 23 и переднем фланце / имеются каналы для охлаждающей л идкости, в которые ввертывают ниппеля 24 для подсоединения к резиновым шлангам водопроводной сети. При размыкании формы шток 25 упирается в неподвижный упор литьевой мащины, который приводит в движение через всю выталкивающую систему выталкиватели 26, сбрасывающие изделие с пуансона.

Форма работает следующим образом.

После смыкания формы сопло машины илотно подводят к сферической части центрального литникового канала, расположенного в распределительном устройстве, после чего происходит впрыск расплава, который заполняет центральный литниковый канал и все разводящие литниковые каналы, размещенные в распределительном устройстве, и камеры самозапирающихся сопел 9.

При впрыске следующей дозы расплава давление на расплав в литниковых каналах и камерах самозапирающихся сопел 9 возрастает, передается на заплечики золотников 15, преодолевает давление пружин 16 и вызывает перемещение золотников 15 назад и одновременно открытие выходных отверстий самозапирающихся сопел 9, благодаря чему становится возможным через точечные впускные каналы литниковых втулок 10 произвести впрыск в оформляющую полость формы.

При поддерл ании соответствующей температуры распределительного устройства с помощью нагревательных элементов 17 и наконечника терморегулятора 18 расплав, находящийся в разводящих литниковых каналах и камерах самозапирающихся сопел 9, в течение всего времени работы формы находится в вязкотекучем состоянии. При следующем цикле очередная доза расплава поступает из цилиндра машины в разводящие литниковые каналы и в камеры самозапирающихся сопел 9, а расплав, ранее заполнявший разводящие литниковые каналы и камеры самозапирающихся сопел 9, передавливается в оформляющую полость формы.

После впрыска в оформляющую полость формы и после выдержки под давлением, необходимой для уплотнения отливки, давление на расплав в литьевой машине снимается, соответственно уменьшается давление на заплечики золотников 15. Пружины 16 получают возможность распрямиться, оказывая давление на буртики золотника 15. Под давлением пружин 16 золотники 15 перемещаются вперед, герметически закрывая выходные отверстия

самозапирающихся сопел 9, чем предотвращается вытекание массы в период между впрысками.

После необходимой выдержки под охлал дением, когда изделие под влиянием охлаждающей жидкости, протекающей в каналах охлаждения матрицы и пуансона, отвердевает, начинается размыкание формы. При этом матрица с запрессованными в нее направляющими втулками 4, находящаяся в зацеплении с направляющими колонками 5, запрессованными в пуансон 23, вследствие силы трения следует за перемещающимся влево пуансоном. Однако матрица 2 может перемещаться влево только на зазор в, так как головки тяг 20 воспрепятствуют дальнейшему перемещению матрицы. Это перемещение необходимо для того, чтобы предотвратить соприкосновение охлаждаемой матрицы и литниковых втулок 10 с нагреваемыми самозапирающимися соплами 9, вызывающее, с одной стороны, нагрев литниковых втулок, ухудшающий охлалсдение изделия в месте прилегания его к литниковым втулкам, с другой стороны, охлаждение самозапирающихся сопел, что охлаждает расплав, находящийся в их камерах, ухудшает его текучесть и условия заполнения оформляющей полости формы. Одновременно происходит перемещение распределительного устройства на величину зазора г под воздействием тарельчатых

пружин 12, ранее сжатых при сомкнутой форме, необходимое для плавного соприкосновения самозапирающихся сопел с литниковыми втулками 10 при смыкании формы. При дальнейшем размыкании формы изделие, плотно

охватившее пуансон 23, вследствие усадки извлекается из матрицы и сталкивается с пуансона выталкивателями 26. После этого форма смыкается, и цикл повторяется.

Предмет изобретения

Форма для многовпускового литья крупногабаритных изделий из термопластичных материалов методом литья под давлением, включающая матрицу, пуансон, плиты, выталкивающую систему и распределительное устройство с точечными впускными обогреваемыми литниковыми каналами, отличающаяся тем, 5 распределитео1ьном устройстве расположены самозанирающиеся сопла с подпружиненными клапанами, а в местах подвода расплава от 6 разводящих литниковых каналов к самозапирающп.мся соплам установлены обтекаемые сферические заглушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горячеканальная литьевая форма | 1977 |

|

SU640848A1 |

| ГОРЯЧЕКАНАЛЬНАЯ ФОРМА ДЛЯ ИНЖЕКЦИОННОГО ПРЕССОВАНИЯ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2596748C2 |

| Литьевая форма для изделий из термопластов | 1991 |

|

SU1801763A1 |

| Литьевая форма для полимерных изделий | 1981 |

|

SU1024284A1 |

| Литьевая форма для изготовления полимерных изделий на роторно-конвейерной литьевой машине | 1989 |

|

SU1692854A1 |

| Устройство для определения литьевых свойств полимерных материалов | 1971 |

|

SU444968A1 |

| Литьевая форма для изготовления изделий из полимерных материалов | 1982 |

|

SU1211074A1 |

| Литьевая форма для изготовления полимерных изделий на роторно-конвейерной литьевой машине | 1990 |

|

SU1713823A1 |

| Литьевая форма для изготовления изделий из термопластов | 1985 |

|

SU1331653A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ТЕРМОПЛАСТИЧНЫХСЕТОК | 1966 |

|

SU181263A1 |

и 27

Даты

1969-01-01—Публикация