Изобретение относится к катализаторам гидродепарафинизации нефтяных или газоконденсатных фракций и способу его использования. В частности, к катализаторам гидродепарафинизации нефтяных или газоконденсатных бензиновых, дизельных и масляных фракций или их смеси с целью повышения их качества. Такие катализаторы выполняют две основные функции: 1) селективно удаляют из нефтяных фракций н-парафины, тем самым повышая октановое число бензиновых фракций и улучшая низкотемпературные свойства дизельных и масляных фракций (уменьшая температуру застывания дизельных и масляных фракций и улучшая их вязкостные свойства); 2) удаляют сернистые соединения из нефтяных и газоконденсатных фракций, т.е. осуществляют гидроочистку.

Катализаторы гидродепарафинизации, как правило, состоят из следующих основных компонентов: а) кислотного компонента - аморфного или кристаллического алюмосиликата, обеспечивающего расщепляющую и изомеризующую функцию катализатора (наиболее часто в качестве этого компонента используют высококремнеземный цеолит группы пентасилов в Н-форме); б) металла или сочетания металлов в восстановленной, оксидной или сульфидной форме, обеспечивающих гидрирующую функцию и оказывающих влияние на изомеризующую и расщепляющую функции (в трифункциональных катализаторах, выполняющих одновременно обессеривающую, крекирующую и изомеризующую функции, в качестве таких металлов используют систему Ni-Mo); в) связующего, обеспечивающего механическую прочность и оказывающего влияние на формирование пористой структуры катализатора, обычно гамма-Al2O3.

Кроме того, катализаторы могут содержать другие металлические и неметаллические добавки, а именно Co, Mg, Ca, Zn, Pt, Pd, В, F, P, PЗЭ и др. в различных сочетаниях.

Большинство из известных катализаторов гидродепарафинизации нефтяных фракций подробно описаны в монографиях: Е.Д. Радченко, Б.К. Нефедов, P.P. Алиев "Промышленные катализаторы гидрогенизационных процессов нефтепереработки", Москва, Химия, 1987, с. 91-96 и О.Д. Коновальчиков и др. "Катализаторы и процессы гидродепарафинизации нефтяных фракций", Москва, ЦНИИТЭНефтехим, 1994.

Что касается условий проведения процессов гидродепарафинизации нефтяных или газоконденсатных фракций, то они варьируются в достаточно широких пределах, а именно температура 240-500oC, давление 2,0-10,0 МПа, объемная скорость подачи сырья 0,1-10 час-1, циркуляция водородсодержащего газа 100-2000 нм3/м3 сырья.

Известен катализатор депарафинизации масляных фракций (Патент РФ N 1082001, C 10 G 65/04, 1982 г., Бюл. из. N 13, 1994 г.), состоящий из (мас. %): 1-15 металла VI или VIII группы Периодической системы или оксидов, или сульфидов указанных металлов, 10-40 оксида алюминия, 2-15 оксидов магния или кальция, или бора и до 100% высококремнеземного цеолита группы пентасилов. Процесс гидродепарафинизации осуществляют в присутствии водорода при температуре 240-380oC, давлении 35-70 атм, объемной скорости подачи сырья 0,5-1,5 час-1, циркуляции водородсодержащего газа 800-1000 нм3/м3 сырья.

Недостатком указанного катализатора является невозможность осуществления на нем одновременно процессов гидроочистки и депарафинизации, поэтому на нем перед стадией гидродепарафинизации проводят гидроочистку на стандартном никельмолибденовом катализаторе.

Наиболее близким к заявляемому является катализатор (Патент РФ N 2059687, C 10 G 67/04, 1996 г.) гидрообработки, содержащий оксид никеля, оксид молибдена, оксид алюминия и высококремнеземный цеолит группы пентасилов, а также процесс гидропереработки, заявляемый в этом патенте. Гидрообработку проводят при температуре 280-320oC, давлении 3,0-7,0 МПа, объемной скорости подачи сырья 0,1-1,5 час-1, кратности циркуляции водородсодержащего газа 800-1500 нм3/м3.

Недостатком этого катализатора является недостаточная активность его в гидрокрекинге и изомеризации н-парафинов, для получения требуемой температуры застывания остаточной масляной фракции после депарафинизации образцы масла должны быть подвергнуты депарафинизации в растворе метилэтилкетона.

Целью настоящего изобретения является повышение изомеризующей активности катализатора по отношению к н-парафинам, содержащимся в сырье.

Заявляется катализатор гидродепарафинизации нефтяных или газоконденсатных фракций, содержащий цеолит группы пентасилов, оксид никеля и/или оксид кобальта, и/или триоксид молибдена, оксид алюминия в качестве связующего компонента, отличающийся тем, что он дополнительно содержит по меньшей мере два оксида, выбранных из группы, содержащей оксид железа (III), оксид магния и оксид кальция, взятых в любом соотношении между собой, причем содержание каждого из этих компонентов составляет от 0,01 до 3,0 мас.% при общем содержании указанных оксидов не более 5,0 мас.%, содержание цеолита группы пентасилов, имеющего мольное отношение SiO2/Al2O3 (в молях) 20-150 и содержащего остаточное количество оксида натрия (Na2O) не более 0,2 мас.%, составляет от 20,0 до 80,0 мас.%, содержание оксидов никеля и/или кобальта составляет от 0,5 до 5,0 мас. % и/или триоксида молибдена - от 5,0 до 20,0 мас.%, в качестве оксида алюминия используют гамма-Al2O3, а его содержание в составе катализатора - остальное до 100 мас.%.

Заявляется также способ гидродепарафинизации нефтяных или газоконденсатных фракций при повышенных температуре и давлении, заключающийся в том, что процесс проводят в присутствии катализатора, содержащего цеолит группы пентасилов, оксид никеля и/или оксид кобальта, и/или триоксид молибдена, оксид алюминия в качестве связующего компонента, отличающийся тем, что катализатор дополнительно содержит по меньшей мере два оксида, выбранных из группы, содержащей оксид железа (III), оксид магния и оксид кальция, взятых в любом соотношении между собой, причем содержание каждого из этих компонентов составляет от 0,01 до 3,0 мас.% при общем содержании указанных оксидов не более 5,0 мас.%, содержание цеолита группы пентасилов, имеющего мольное отношение SiO2/Al2O3 (в молях) 20-150 и содержащего остаточное количество оксида натрия (Na2O) не более 0,2 мас.%, составляет от 20,0 до 80,0 мас.%, содержание оксидов никеля и/или кобальта составляет от 0,5 до 5,0 мас.% и/или триоксида молибдена - от 5,0 до 20,0 мас.%, в качестве оксида алюминия используют гамма-Al2O3, а его содержание в составе катализатора - остальное до 100 мас.%. Гидродепарафинизацию осуществляют при температуре 240 - 550oC, давлении 1,0-8,0 МПа, объемной скорости подачи сырья 0,1-10,0 час-1, соотношении Н2/сырье 100-1500 нм3/м3.

В качестве сырья для процесса могут быть использованы как прямогонные нефтяные, так и газоконденсатные бензиновые и дизельные фракции, недепарафинизированные негидроочищенные масляные фракции для получения низкозастывающих компонентов масел, полудепарафинаты (рафинаты после проведения сольвентной депарафинизации в мягком режиме) с температурой застывания 0-12oC с целью получения основ масел, рафинат 1-го масляного погона для получения основы трансформаторного масла, гачи, фильтраты обезмасливания.

Наблюдаемый технический эффект - повышение изомеризующей активности катализатора по отношению к н-парафинам, содержащимся в сырье, объясняется, по видимому, промотирующим воздействием оксидов железа, магния и кальция. Как будет показано ниже, образцы, приготовленные в соответствии с предлагаемым изобретением и содержащие в своем составе два или три оксида, выбранных из группы Fe2O3, MgO, CaO, при равном с прототипом общем содержании металлических промоторов (NiO, CoO, MoO3, Fe2O3, MgO, CaO - у катализаторов, приготовленных в соответствии с предлагаемым изобретением, и NiO, CoO, MoO3 - у катализаторов, приготовленных по прототипу), а также при равном содержании только гидрирующих металлов (NiO, CoO, MoO3) и при равном содержании цеолитного компонента обладают повышенной активностью в удалении из сырья н-парафинов, в первую очередь за счет их изомеризации, т.к. температура застывания перерабатываемых фракций снижается по сравнению с примерами проведения процесса на катализаторах, приготовленных по прототипу, а выход целевого продукта даже несколько повышается.

Катализаторы согласно предлагаемому изобретению готовились следующим образом: расчетное количество влажной лепешки (содержание влаги 70-80 мас.%) гидроксида алюминия псевдобемитной структуры смешивают с расчетным количеством цеолита группы пентасилов в аммонийной форме (содержание Na2O не более 0,2 мас.%) с мольным отношением SiO2/Al2O3 (в молях) 20-150. После тщательного перемешивания массы в нее добавляют расчетные количества нитратов никеля и/или кобальта, и/или железа, и/или магния, и/или кальция, и/или парамолибдат аммония. Массу тщательно перемешивают в течение 1 часа, упаривают (при необходимости) до пластичного состояния и гранулируют методом соэкструзии на грануляторе с матрицей диаметром 2-3 мм на гранулы длиной 0,5-1,5 см. Полученные гранулы провяливают на воздухе в течение 16-20 часов, высушивают при температуре 110oC в течение 8-10 часов и прокаливают при температуре 520-550oC в течение 4-6 часов.

Использованные в составе катализаторов образцы цеолитов имеют следующие характеристики:

мольное отношение SiO2/Al2O3 = 20-150;

содержание оксида натрия, мас.%, не более 0,2;

степень кристалличности по рентгенофазовому анализу, отн.%, не менее 95;

статическая емкость:

- по парам гептана, см3/г, не менее 0,14;

- по парам воды, см3/г, не более 0,10.

Ниже приведены характеристики используемого сырья, примеры приготовления катализаторов по предлагаемому изобретению и по прототипу, а также результаты их сравнительных испытаний в процессе гидродепарафинизации различных видов сырья в различных технологических условиях.

При испытаниях катализаторов было использовано следующее сырье:

а) низкооктановая легкая бензиновая фракция смеси западно-сибирских нефтей:

- начало кипения, oC - 62;

- конец кипения, oC - 105;

- содержание углеводородов, мас.%:

- парафины - 60,33;

в т.ч. i - C4 - i-C9 - 8,96;

н-C4 - н-C9 - 51,27;

- нафтены - 35,95;

- ароматические - 3,82;

- октановое число по моторному методу, пункты - 58,7;

- содержание серы, мас.% - 0,5;

б) прямогонная дизельная фракция:

- плотность при 20oC, г/см3 - 0,836;

- фракционный состав, oC:

н.к. - 137;

10% - 201;

20% - 222;

30% - 251;

40% - 263;

50% - 277;

60% - 288;

70% - 304;

80% - 321;

90% - 343;

к.к. - 352 (95%);

- показатель преломления, nD20 - 1,469;

- содержание сульфирующихся углеводородов, об.% - 26,5;

- содержание общей серы, мас.% - 0,96;

- температура помутнения, oC - -4;

- температура застывания, oC - -15;

в) прямогонная масляная фракция из смеси западно-сибирских нефтей:

- плотность при 20oC, г/см3 - 0,887;

- фракционный состав, oC:

н.к. - 254;

10% - 312;

50% - 365;

90% - 408;

98% - 430;

- содержание сульфирующихся углеводородов, об.% - 36,0;

- содержание серы, мас.% - 1,2;

- температура застывания, oC - +15;

- вязкость при 50oC, мм/сек - 11,1.

Ниже приведены примеры приготовления образцов катализаторов по предлагаемому изобретению, по прототипу и примерам сравнения, а также испытания этих катализаторов в процессе депарафинизации различного сырья.

Пример 1.

К 26,5 г (на абсолютно сухое вещество) (а.с.в.) гидроксида алюминия псевдобемитной структуры прибавляют 66 г воздушно сухого цеолита группы пентасилов в NH4-форме с содержанием Na2O 0,05 мас.% и мольным отношением SiO2/Al2O3, равным 35. Смесь тщательно перемешивают, а затем к ней добавляют 85,8 г парамолибдата аммония (NH4)6/Mo7O24• 4H2O, 7,76 г азотнокислого никеля Ni(NO3)2•6H2O и по 50 мл водных растворов азотнокислого железа (III) Fe(NO3)3•9H2O (концентрация раствора по Fe2O3 - 10 г/л), азотнокислого магния Mg(NO3)2• 6H2O (концентрация раствора по MgO - 10 г/л) и азотнокислого кальция Ca(NO3)2• 4H2O (концентрация раствора по CaO - 10 г/л). Массу тщательно перемешивают в течение 1 часа, упаривают (при необходимости) до пластичного состояния и гранулируют методом соэкструзии на грануляторе с матрицей диаметром 3 мм на гранулы длиной 0,5-1,5 см.

Полученные гранулы провяливают на воздухе в течение 16 часов, высушивают при температуре 110oC в течение 8-10 часов и прокаливают при температуре 550oC в течение 6 часов.

Получают 100 г гранул катализатора следующего состава, мас.%:

NiO - 2

MoO3 - 10

Fe2O3 - 0,5

MgO - 0,5

CaO - 0,5

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 2 (по прототипу).

Катализатор готовят по примеру 1, но растворы азотнокислых солей железа (III), магния и кальция не добавляют и берут 28,0 г (на а.с.в.) гидроксида алюминия псевдобемитной структуры.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 2

MoO3 - 10

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 3 (по прототипу).

Катализатор готовят по примеру 1, но берут 9,7 г азотнокислого никеля, 94,4 г парамолибдата аммония и 26,5 г (на а. с. в.) гидроксида алюминия псевдобемитной структуры, а растворы азотнокислых солей железа (III), магния и кальция не добавляют.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 2,5

MoO3 - 11

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 4.

Катализатор готовят по примеру 1, но раствор азотнокислого железа (III) не добавляют и берут 100 мл водного раствора азотнокислого магния.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 2

MoO3 - 10

MgO - 1

CaO - 0,5

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 5.

Катализатор готовят по примеру 1, но раствор азотнокислого магния не добавляют и берут 100 мл водного раствора азотнокислого кальция.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 2

MoO3 - 10

Fe2O3 - 0,5

CaO - 1

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 6.

Катализатор готовят по примеру 1, но раствор азотнокислого кальция не добавляют и берут 100 мл водного раствора азотнокислого железа (III).

Получают 100 г катализатора следующего состава, мас.%:

NiO - 2

MoO3 - 10

Fe2O3 - 1

MgO - 0,5

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 7 (для сравнения).

Катализатор готовят по примеру 1, но растворы азотнокислых солей железа (III) и магния не добавляют и берут 150 мл раствора азотнокислого кальция.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 2

MoO3 - 10

CaO - 1,5

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 8 (для сравнения).

Катализатор готовят по примеру 1, но растворы азотнокислых солей железа (III) и кальция не добавляют и берут 150 мл раствора азотнокислого магния.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 2

MoO3 - 10

MgO - 1,5

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 9 (для сравнения).

Катализатор готовят по примеру 1, но растворы азотнокислых солей магния и кальция не добавляют и берут 150 мл раствора азотнокислого железа (III).

Получают 100 г катализатора следующего состава, мас.%:

NiO - 2

MoO3 - 10

Fe2O3 - 1,5

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 10.

Катализатор готовят по примеру 1, но вместо азотнокислого никеля берут 7,8 г азотнокислого кобальта Co(NO3)2•6H2O.

Получают 100 г катализатора следующего состава, мас.%:

CoO - 2

MoO3 - 10

Fe2O3 - 0,5

MgO - 0,5

CaO - 0,5

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 11 (для сравнения).

Катализатор готовят по примеру 2, но вместо азотнокислого никеля берут 7,8 г азотнокислого кобальта.

Получают 100 г катализатора следующего состава, мас.%:

CoO - 2

MoO3 - 10

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 12 (для сравнения).

Катализатор готовят по примеру 3, нитрата никеля берут нитрат кобальта.

Получают 100 г катализатора следующего состава, мас.%:

CoO - 2,5

MoO3 - 11

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 13.

Катализатор готовят по примеру 1, но вместо 3,88 г нитрата никеля берут 3,9 г нитрата кобальта.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 1

CoO - 1

MoO3 - 10

Fe2O3 - 0,5

MgO - 0,5

CaO - 0,5

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 14 (для сравнения).

Катализатор готовят по примеру 2, но вместо 3,88 г нитрата никеля берут 3,9 г нитрата кобальта.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 1

CoO - 1

MoO3 - 10

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 15 (для сравнения).

Катализатор готовят по примеру 3, но вместо 3,88 г нитрата никеля берут 3,9 г нитрата кобальта.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 1,5

CoO - 1

MoO3 - 11

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 16.

Катализатор готовят по примеру 1, но берут 28,5 г (на а.с.в.) гидроксида алюминия, а азотнокислый никель не добавляют.

Получают 100 г катализатора следующего состава, мас.%:

MoO3 - 10

Fe2O3 - 0,5

MgO - 0,5

CaO - 0,5

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 17 (для сравнения).

Катализатор готовят по примеру 16, но растворы азотнокислых солей железа (III), магния и кальция не добавляют.

Получают 100 г катализатора следующего состава, мас.%:

MoO3 - 10

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 18 (для сравнения).

Катализатор готовят по примеру 17, но берут 98,67 г парамолибдата аммония.

Получают 100 г катализатора следующего состава, мас.%:

MoO3 - 11,5

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 19.

Катализатор готовят по примеру 1, но берут 36,5 г (на а.с.в.) гидроксида алюминия, а парамолибдат аммония не добавляют.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 2

Fe2O3 - 0,5

MgO - 0,5

CaO - 0,5

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 20 (для сравнения).

Катализатор готовят по примеру 19, но растворы азотнокислых солей железа (III), магния и кальция не добавляют.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 2

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 21 (для сравнения).

Катализатор готовят по примеру 20, но берут 13,58 г азотнокислого никеля.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 3,5

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 22.

Катализатор готовят по примеру 19, но вместо азотнокислого никеля берут 7,8 г азотнокислого кобальта.

Получают 100 г катализатора следующего состава, мас.%:

CoO - 2

Fe2O3 - 0,5

MgO - 0,5

CaO - 0,5

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 23 (для сравнения).

Катализатор готовят по примеру 22, но растворы азотнокислых солей железа (III), магния и кальция не добавляют.

Получают 100 г катализатора следующего состава, мас.%:

CoO - 2

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 24 (для сравнения).

Катализатор готовят по примеру 23, но берут 13,65 г азотнокислого кобальта.

Получают 100 г катализатора следующего состава, мас.%:

CoO - 3,5

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 25.

Катализатор готовят по примеру 19, но вместо 3,88 г азотнокислого никеля берут 3,9 г азотнокислого кобальта.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 1

CoO - 1

Fe2O3 - 0,5

MgO - 0,5

CaO - 0,5

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 26 (для сравнения).

Катализатор готовят по примеру 25, но растворы азотнокислых солей железа (III), магния и кальция не добавляют.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 1

CoO - 1

Цеолит - 60

Гамма-Al2O3 - Остальное до 100 %

Пример 27 (для сравнения).

Катализатор готовят по примеру 26, но берут 5,82 г нитрата никеля и 7,8 г нитрата кобальта.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 1,5

CoO - 2

Цеолит - 60

Гамма-Al2O3 - Остальное до 100%

Пример 28.

Катализатор готовят по примеру 1, но берут 59,47 г (на а.с.в.) гидроксида алюминия, 22 г воздушно сухого цеолита, 171,6 г парамолибдата аммония, 1,91 г азотнокислого никеля и по 1 мл водных растворов азотнокислых солей железа (III), магния и кальция.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 0,5

MoO3 - 20

Fe2O3 - 0,01

MgO - 0,01

CaO - 0,01

Цеолит - 20

Гамма-Al2O3 - Остальное до 100%

Пример 29 (по прототипу).

Катализатор готовят по примеру 2, но берут 59,5 г (на а.с.в.) гидроксида алюминия, 22 г воздушно сухого цеолита, 171,6 г парамолибдата аммония, 1,91 г азотнокислого никеля, а водные растворы солей железа (III), магния и кальция не добавляют.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 0,5

MoO3 - 20

Цеолит - 20

Гамма-Al2O3 - Остальное до 100%

Пример 30 (по прототипу).

Катализатор готовят по примеру 29, но берут 59,47 г (на а.с.в.) гидроксида алюминия и 2,02 г азотнокислого никеля.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 0,53

MoO3 - 20

Цеолит - 20

Гамма-Al2O3 - Остальное до 100%

Пример 31.

Катализатор готовят по примеру 1, но берут 5 г (на а.с.в.) гидроксида алюминия, 88 г воздушно сухого цеолита, 42,9 г парамолибдата аммония, 19,4 г азотнокислого никеля, 300 мл водного раствора азотнокислого железа (III), по 100 мл водных растворов азотнокислых солей магния и кальция.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 5

MoO3 - 5

Fe2O3 - 3

MgO - 1

CaO - 1

Цеолит - 80

Гамма-Al2O3 - Остальное до 100%

Пример 32 (по прототипу).

Катализатор готовят по примеру 2, но берут 10 г (на а.с.в.) гидроксида алюминия, 88 г воздушно сухого цеолита, 42,9 г парамолибдата аммония и 19,4 г азотнокислого никеля.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 5

MoO3 - 5

Цеолит - 80

Гамма-Al2O3 - Остальное до 100%

Пример 33 (по прототипу).

Катализатор готовят по примеру 32, но берут 5 г (на а.с.в.) гидроксида алюминия и 85,8 г парамолибдата аммония.

Получают 100 г катализатора следующего состава, мас.%:

NiO - 5

MoO3 - 10

Цеолит - 80

Гамма-Al2O3 - Остальное до 100%

Пример 34.

Катализатор готовят по примеру 1, но используют цеолит с мольным отношением SiO2/Al2O3, равным 20.

Пример 35 (по прототипу).

Катализатор готовят по примеру 2, но используют цеолит с мольным отношением SiO2/Al2O3, равным 20.

Пример 36 (по прототипу).

Катализатор готовят по примеру 3, но используют цеолит с мольным отношением SiO2/Al2O3, равным 20.

Пример 37.

Катализатор готовят по примеру 1, но используют цеолит с мольным отношением SiO2/Al2O3, равным 150.

Пример 38 (по прототипу).

Катализатор готовят по примеру 2, но используют цеолит с мольным отношением SiO2/Al2O3, равным 150.

Пример 39 (по прототипу).

Катализатор готовят по примеру 3, но используют цеолит с мольным отношением SiO2/Al2O3, равным 150.

Пример 40.

Катализатор готовят по примеру 1, но используют цеолит с содержанием Na2O 0,2 мас.%.

Пример 41 (по прототипу).

Катализатор готовят по примеру 2, но используют цеолит с содержанием Na2O 0,2 мас.%.

Пример 42 (по прототипу).

Катализатор готовят по примеру 3, но используют цеолит с содержанием Na2O 0,2 мас.%.

Пример 43.

Катализатор готовят по примеру 1, но промотирующие металлы (железо, магний и кальций) в состав катализатора вводят пропиткой. Для этого сформованные и прокаленные гранулы катализатора, состоящие из цеолита, оксидов никеля, молибдена и алюминия, помещают в водный раствор, содержащий смесь необходимых количеств азотнокислых солей железа (III), магния и кальция, так, чтобы гранулы катализатора были погружены в раствор полностью. Гранулы выдерживают в течение 4-х часов при комнатной температуре, затем помещают емкость с гранулами в сушильный шкаф и при 100oC выпаривают раствор полностью. После этого гранулы прокаливают как в примере 1 и получают 100 г гранул катализатора такого же как в примере 1 состава.

Пример 44 (по прототипу).

Катализатор готовят по примеру 2, но используют методику приготовления как в примере 43.

Пример 45 (по прототипу).

Катализатор готовят по примеру 3, но используют методику приготовления как в примере 43.

Испытания катализаторов проводили на лабораторной проточно-циркуляционной установке с загрузкой катализатора 50 см3. Предварительно катализаторы сульфидировали в среде водородсодержащего газа в присутствии серосодержащего агента. В качестве последнего использовали элементарную серу, загруженную в порошкообразном виде поверх слоя катализатора в количестве 7 г.

Включали циркуляцию водородсодержащего газа (1000 нл/л катализатора в час), повышали температуру в реакторе до 120-140oC и выдерживали при этой температуре 2,0-2,5 часа при давлении 0,5-0,7 МПа для заполнения пор катализатора расплавленной серой. Затем температуру со скоростью 25-30oC/час повышали до 180-200oC, а давление - до 2,0-2,5 МПа и выдерживали в этих условиях 2-3 часа до выравнивания температуры в слое катализатора.

После этого реактор выводили на режим гидродепарафинизации и подавали с нужной скоростью сырье и водородсодержащий газ.

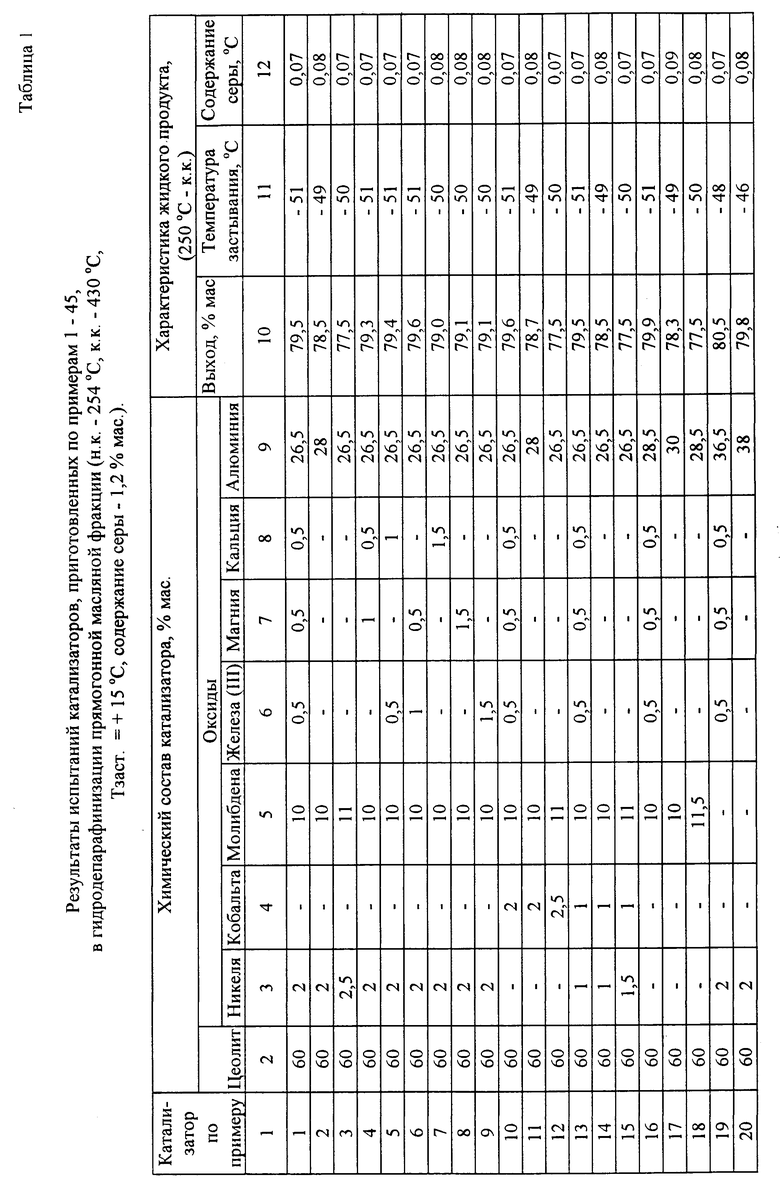

Образцы катализаторов, приготовленные по примерам 1-45, были испытаны в реакции гидродепарафинизации прямогонной масляной фракции. Условия испытаний:

- температура 360oC;

- давление 4,0 МПа;

- объемная скорость подачи сырья 1,0 час-1;

- соотношение H2/сырье 1000 нм3/м3.

Результаты испытаний представлены в табл. 1.

Из анализа результатов, представленных в табл. 1, видно, что образцы катализаторов, приготовленные в соответствии с предлагаемым изобретением, т.е. содержащие в своем составе два или три оксида, выбранных из группы Fe2O3, MgO, CaO, обладают повышенной изомеризующей активностью по отношению к н-парафинам, содержащимся в сырье: выход целевого продукта на катализаторах, приготовленных в соответствии с предлагаемым изобретением, на 0,5-2% выше, а температура застывания на 1-2oC ниже, чем на катализаторах, приготовленных в соответствии с прототипом, т.е. не содержащих оксидов железа (III), магния и кальция, причем эта закономерность сохраняется как при равном содержании только гидрирующих металлов (Mo, Ni, Co), так и при равном общем содержании металлов (Mo, Ni, Co, Fe (III), Mg, Ca) у образцов катализаторов, приготовленных по изобретению, и Mo, Ni, Co у образцов катализаторов, приготовленных по прототипу.

Как видно из таблицы 1, эти тенденции справедливы при изменении мольного отношения SiO2/Al2O3 в цеолите от 20 до 150 и при содержании Na2O в цеолите до 0,2 мас.%, а также при широком варьировании химического состава катализатора.

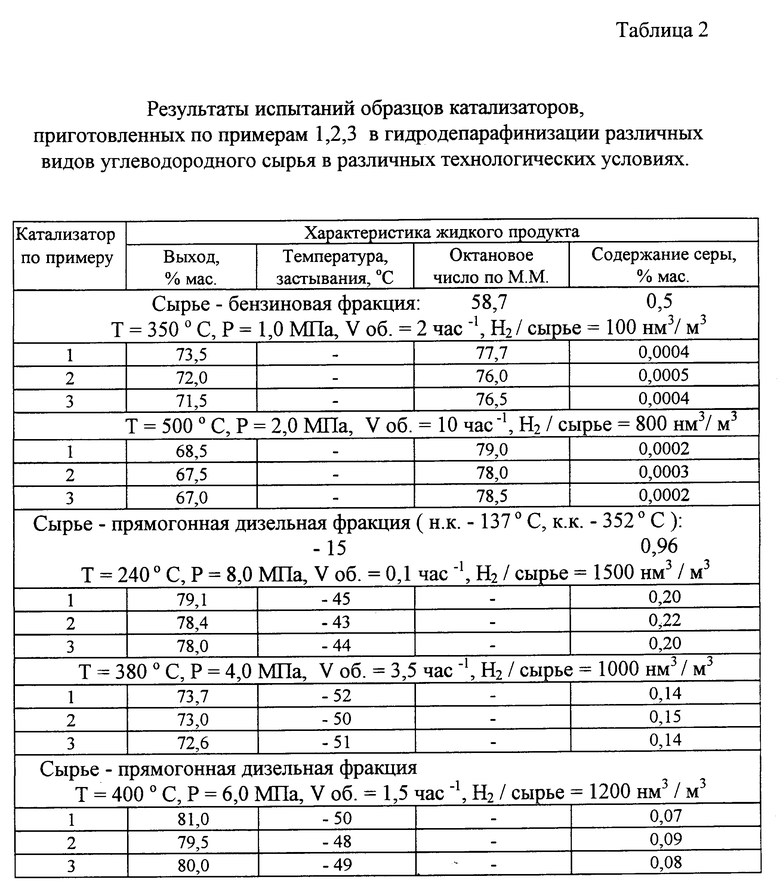

В табл. 2 приведены результаты испытаний образцов катализаторов, приготовленных по примерам 1,2 и 3 в гидродепарафинизации различных видов углеводородного сырья в различных технологических условиях.

Как видно из табл. 2, найденные ранее закономерности для заявляемого катализатора, а именно улучшение (по сравнению с прототипом) его гидроизомеризующих свойств и, как следствие этого, больший выход целевой фракции при гидродепарафинизации, сохраняются при переработке различных видов углеводородного сырья (прямогонная бензиновая, дизельная и масляная фракции) в различных технологических условиях, а именно при температуре 240-500oC, давлении 1,0-8,0 МПа, объемной скорости подачи сырья 0,1-10 час-1, соотношении H2: сырье = 100-1500 нм3/м3.

Изобретение относится к катализаторам гидродепарафинизации прямогонных нефтяных или газоконденсатных фракций и способу его использования. Катализатор содержит цеолит группы пентасилов, оксид никеля и/или оксид кобальта, и/или триоксид молибдена, гамма-оксид алюминия в качестве связующего компонента, а также дополнительно по меньшей мере два оксида, выбранных из группы, содержащей оксид железа (III), оксид магния и оксид кальция, взятых в любом соотношении между собой, причем содержание каждого из этих компонентов составляет 0,01 - 3,0 мас.% при общем содержании указанных оксидов не более 5,0 мac.%, содержание цеолита группы пентасилов, имеющего мольное отношение SiO2/Al2O3 20-150 и содержащего остаточное количество оксида натрия не более 0,2 мас. %, составляет 20,0 - 80,0 мас.%, содержание оксидов никеля и/или кобальта составляет 0,5 -5,0 мас.% и/или триоксида молибдена 5,0 - 20,0 мас. %, гамма-оксид алюминия - остальное до 100 мас.%. Способ гидродепарафинизации нефтяных или газоконденсатных фракций включает приведение их в контакт с катализатором описанного состава при температуре 240-550°С, давлении 1,0-8,0 МПа, объемной скорости подачи сырья 0,1-10,0 ч-1, соотношении H2/сырье 100-1500 мн3/м3. Технический результат - повышение изомеризующей активности катализатора по отношению к н-парафинам. 2 с. и 1 з.п. ф-лы, 2 табл.

| RU 2059687 C1, 10.05.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ГИДРАВЛИЧЕСКОГО МАСЛА | 1982 |

|

RU1082001C |

| US 4808560 A, 28.02.1989 | |||

| US 4458024 A, 03.07.1984. | |||

Авторы

Даты

2001-06-20—Публикация

2000-01-21—Подача