Изобретение относится к оборудованию для шинной промышленности и может быть использовано для формования и вулканизации покрышек пневматических шин в различных типах форматоров-вулканизаторов.

Наиболее близким по техническому решению к предложенному изобретению является конструкция секторной пресс-формы двухфазного действия для вулканизации покрышек пневматических шин, включающая механизм управления и собственно пресс-форму, содержащую на верхней полуформе стойки, смонтированные с возможностью вертикального перемещения, выполненные с упорами и радиально подвижными секторами и контактирующие нижними торцами с нижней полуформой (авт.св. СССР N 1265058, B 29 C 35/02, 1985).

К недостаткам данной конструкции относится износ конических поверхностей, что приводит к уменьшению срока службы и надежности пресс-формы.

Задача изобретения - повышение надежности работы пресс-формы за счет уменьшения трения конических поверхностей.

Сущность изобретения состоит в том, что запорный конус механизма управления выполнен из двух колец, соединенных между собой при помощи кронштейнов, с закрепленными на них удлиненными наклонными планками, которые взаимодействуют с Т-образными пазами корпусов, при этом угол запирания конуса выполнен больше угла движения корпусов, что создает зазор между конусными поверхностями. Кроме того, ограничительные стойки выполнены по высоте больше высоты корпусов, что позволяет создать зазор "a" и исключить трение между торцами верхней плиты и корпусов. Торцы секторов выполнены ступенчатыми, на поверхности одной из них крепятся опорные планки, а вторыми поверхностями создают полость для размещения ограничительных стоек.

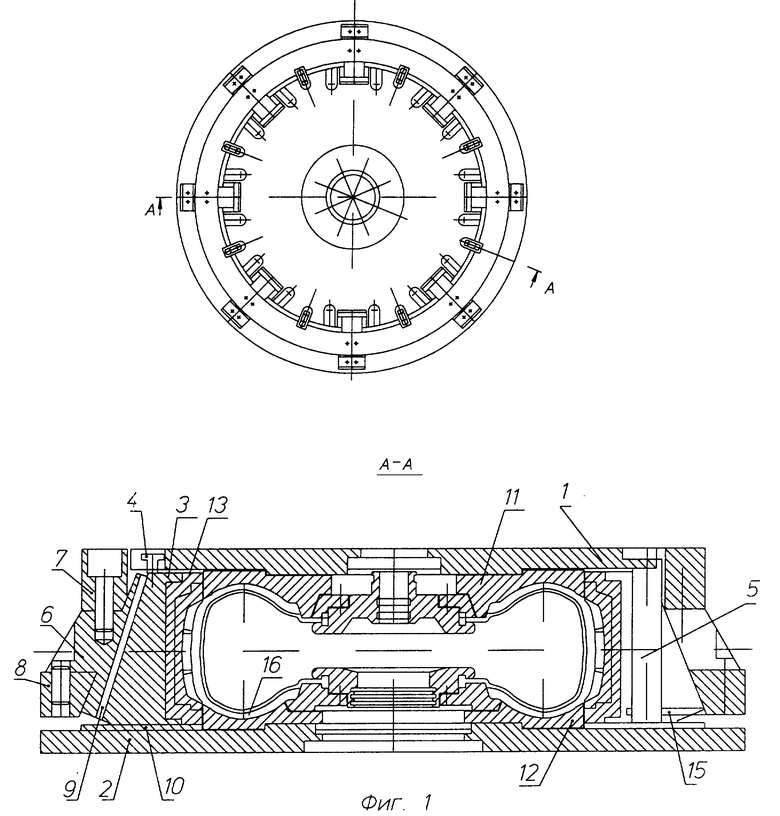

На фиг. 1 изображена секторная пресс-форма двухфазного действия с механизмом управления;

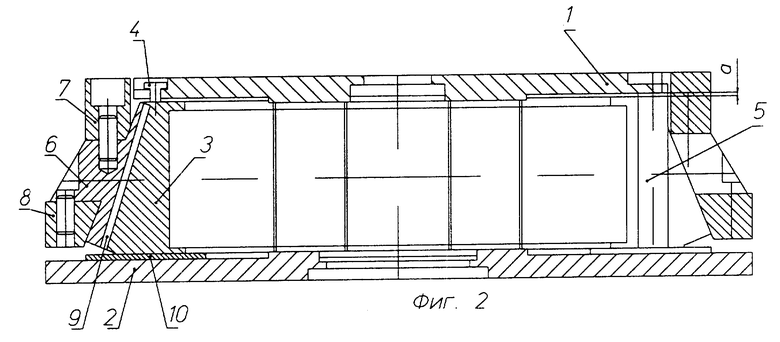

на фиг. 2 - механизм управления;

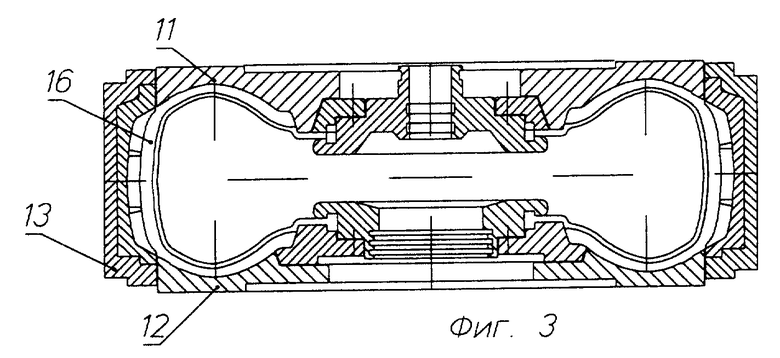

на фиг. 3 - собственно пресс-форма;

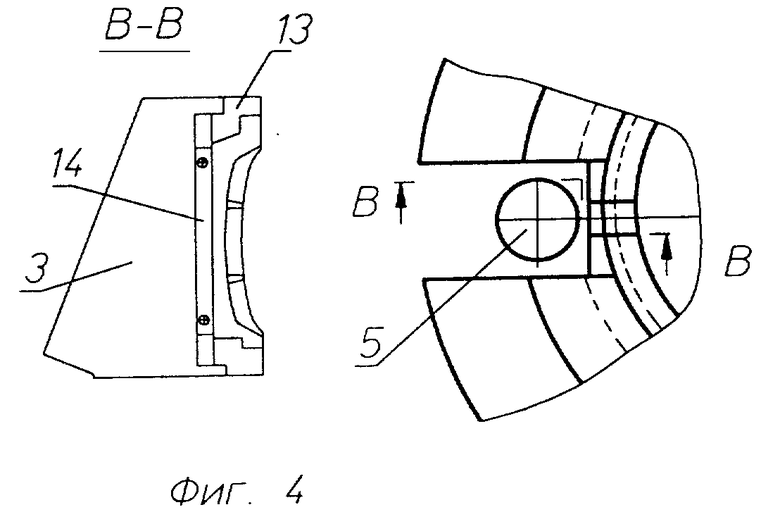

на фиг. 4 - сечение стойки 5 и планки 14;

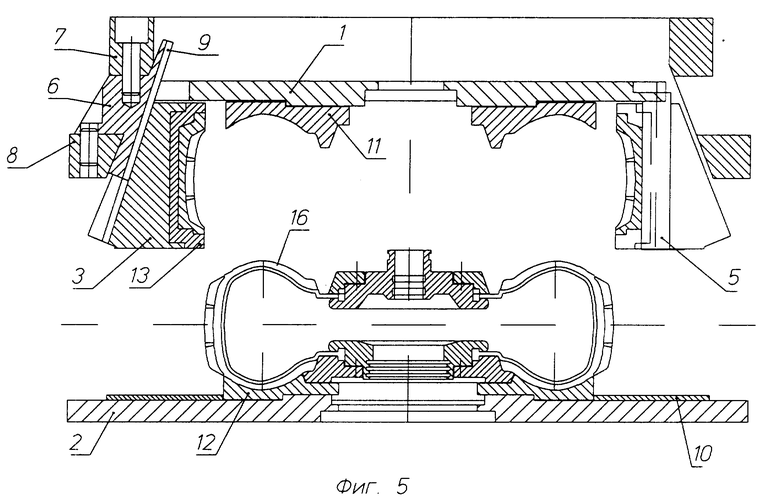

на фиг. 5 - пресс-форма в начале закрытия;

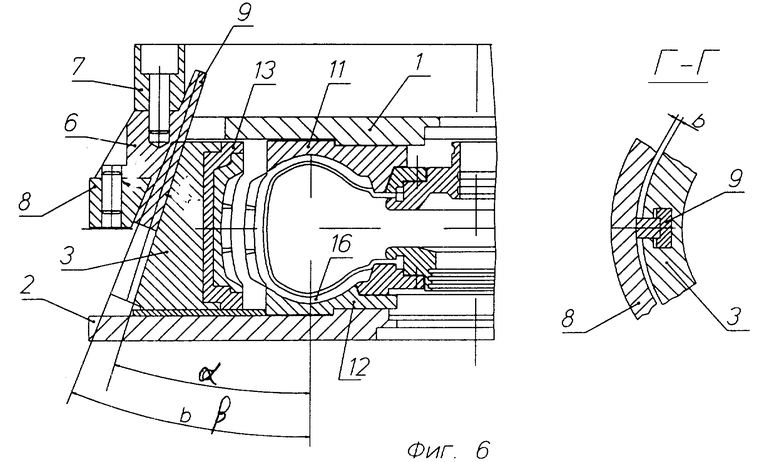

на фиг. 6 - пресс-форма в момент формования боковины (1 фаза);

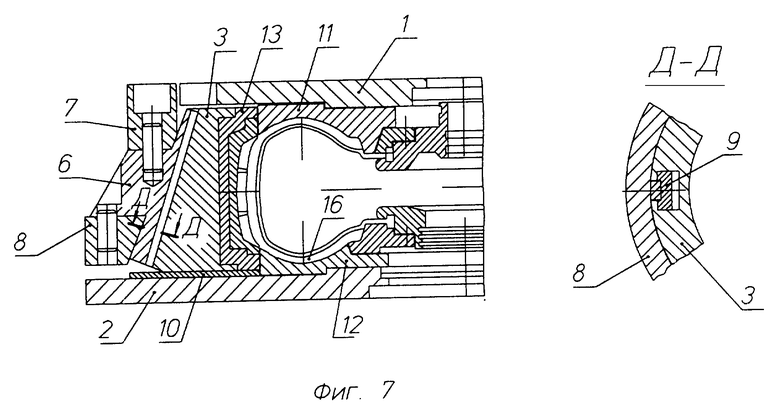

на фиг. 7 - пресс-форма в закрытом положении;

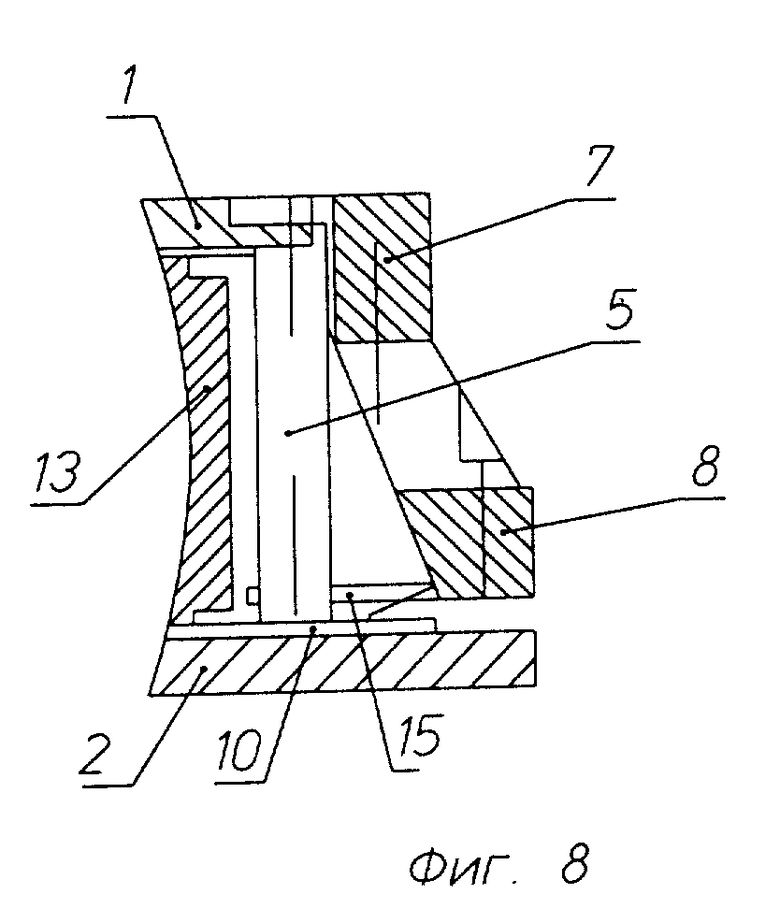

на фиг. 8 - фиксация стойки к торцу нижнего кольца.

Секторная пресс-форма двухфазного действия для вулканизации покрышек пневматических шин содержит механизм управления и собственно пресс-форму.

Механизм управления включает в себя запорный конус, установленный между двух плит: подвижной верхней 1 и неподвижной нижней 2, которые взаимодействуют между собой при помощи корпусов 3, с Т-образными пазами, перемещающихся в радиальных направляющих верхней плиты при помощи поводков 4, и жестко закрепленных ограничительных стоек 5.

Запорный конус выполнен в виде верхнего 7 и нижнего 8 колец и установленных на них под углом кронштейнов 6, образующих угол β запирания конуса. К кронштейнам прикреплены удлиненные наклонные планки 9, взаимодействующие с Т-образными пазами корпусов 3. Угол β запирания конуса должен быть большим угла α наклона удлиненной планки.

Неподвижная плита 2 выполнена с антифрикционными пластинами 10.

Собственно пресс-форма состоит из двух полуформ верхней 11, прикрепленной к верхней плите механизма управления, нижней 12, прикрепленной к нижней плите, и секторов 13, прикрепленных к корпусам 3 механизма управления. Опорные планки 14 крепятся к торцам секторов 13, создавая с корпусами 3 полость для размещения ограничительных стоек 5. Ограничительные стойки 5 выполнены по высоте больше высоты корпусов 3 с секторами 13, что позволяет создать зазор "a" между торцами верхней плиты и корпусами.

Выполнение наклонных планок удлиненными создает больший контакт поверхностей Т-образной пары и обеспечивает плавность хода. Выполнение запорного конуса из двух колец с кронштейнами обеспечивает доступ к крепежным болтам, соединяющим корпуса 3 с секторами 13, и позволяет осуществить контроль конусных поверхностей.

Установка по торцам секторов 13 опорных планок 14 (целесообразно при наборе рисунка из сегментов-вкладышей) повышает точность исполнения рисунка.

Для фиксации нижней части стоек 5 к торцу нижнего кольца 8 крепится фиксирующая планка 15.

Верхняя плита крепится к фланцу цилиндра управления первой фазой форматора-вулканизатора (не показано).

Секторная пресс-форма работает следующим образом.

На нижнюю полуформу 12 устанавливается заготовка покрышки 16. Во внутреннюю полость ее подается пар или сжатый воздух под давлением формования, а затем опускается траверса форматора-вулканизатора. В это время подвижная верхняя плита 1 находится в крайнем нижнем положении, а корпуса 3 с секторами 13 разведены. При опускании траверсы формообразующая поверхность верхней полуформы 11 вступает в контакт с бортом и боковиной заготовки покрышки 16 и начинает ее формовать, так как усилие, создаваемое цилиндром управления первой фазы, превышает усилие формования покрышки. Формование продолжается до момента соприкосновения нижних торцов ограничительных стоек 5 с поверхностью нижней плиты 2. В этот момент торцы корпусов 3 также касаются поверхности нижней плиты и начинается радиальное движение.

Движение корпусов 3 в радиальном направлении осуществляется за счет дальнейшего опускания траверсы. В результате между конусными поверхностями в течение всего периода опускания траверсы присутствует зазор "b" до окончательного запирания пресс-формы.

Пресс-форма закрыта. Во внутреннюю полость заготовки покрышки 16 подается вулканизационный агент и дальнейшая вулканизация осуществляется известным способом.

После окончания цикла вулканизации пресс-форма открывается в обратном порядке.

Установка ограничительных стоек по высоте больше высоты конусов и выполнение угла движения α меньшим угла запирания β позволяют исключить трения между конусными поверхностями запорного конуса и корпусов, а также нагрузку и трения между торцевыми поверхностями верхней плиты и корпусов.

Выполнение наклонных планок удлиненными улучшает плавность хода.

Сравнительный анализ предложенного изобретения с известным показал, что предложенная конструкция обладает существенными отличительными признаками, позволяющими это техническое решение отнести к разряду изобретений.

Достигаемый положительный эффект заключается в увеличении срока службы и надежности работы пресс-формы за счет исключения трения конусных поверхностей запорного конуса и корпусов, а также торцевых поверхностей верхней плиты и корпусов, улучшении плавности хода за счет удлинения наклонных планок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для вулканизации покрышек пневматических шин | 1985 |

|

SU1265058A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ РЕЗИНОКОРДНЫХ ОБОЛОЧЕК | 1999 |

|

RU2157317C1 |

| ПРЕСС-ФОРМА К ФОРМАТОРУ-ВУЛКАНИЗАТОРУ | 1971 |

|

SU292824A1 |

| Устройство для формования и вулканизации покрышек пневматических шин | 1981 |

|

SU960041A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1997 |

|

RU2131355C1 |

| Пресс-форма для вулканизации покрышек пневматических шин | 1987 |

|

SU1502367A1 |

| Автоматическая линия для формирования и вулканизации покрышек | 1973 |

|

SU524347A2 |

| Устройство для формования и вулканизации покрышек пневматических шин | 1981 |

|

SU1016928A1 |

| Автоматическая линия для формования и вулканизации покрышек | 1973 |

|

SU430605A1 |

| Пресс-форма для вулканизации покрышек пневматических шин | 1979 |

|

SU872286A1 |

Изобретение может быть использовано для формования и вулканизации покрышек пневматических шин в форматорах-вулканизаторах различного типа. Запорный конус механизма управления выполнен в виде двух колец 7,8 и установленных на них под углом кронштейнов 6, образующих угол β запирания конуса. К кронштейнам 6 прикреплены под углом α удлиненные наклонные планки 9. Угол β должен быть большим угла α Корпуса 3 механизма управления имеют Т-образные пазы для взаимодействия с планками 9. На верхней плите 1 жестко закреплены ограничительные стойки. Корпуса 3 выполнены меньшими по высоте стоек. Такое конструктивное выполнение пресс-формы исключает трение конической запирающей поверхности запорного конуса и корпусов, а также торцевых поверхностей верхней плиты и корпусов. 1 с.п. ф-лы, 8 ил.

Секторная пресс-форма двухфазного действия для вулканизации покрышек пневматических шин, содержащая верхнюю плиту с верхней полуформой, нижнюю плиту с нижней полуформой, радиально подвижные сектора и механизм управления, включающий запорный конус, взаимодействующие с ним корпуса и ограничительные стойки, отличающаяся тем, что запорный конус выполнен в виде двух колец и установленных на них под углом кронштейнов, образующих угол запирания конуса и имеющих прикрепленные к ним под меньшим углом удлиненные наклонные планки, а корпуса выполнены с Т-образными пазами для взаимодействия с наклонными планками, причем корпуса выполнены меньшими по высоте стоек, стойки жестко закреплены на верхней плите, а сектора снабжены опорными планками, закрепленными на их торцевых поверхностях.

| Пресс-форма для вулканизации покрышек пневматических шин | 1985 |

|

SU1265058A1 |

| 0 |

|

SU179324A1 | |

| Пресс-форма для вулканизации покрышек пневматических шин | 1986 |

|

SU1402433A1 |

| Форма для вулканизации покрышек | 1987 |

|

SU1545934A3 |

| US 4931004 A, 05.01.90 | |||

| Массообменный аппарат | 1981 |

|

SU1039049A1 |

| Способ извлечения материалов из подземных формаций | 1986 |

|

SU1384757A1 |

Авторы

Даты

1998-07-20—Публикация

1997-04-18—Подача