(54) ПРЕСС-ФОРМА ДЛЯ ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для вулканизации покрышек пневматических шин | 1974 |

|

SU519339A1 |

| Пресс форма для вулканизации покрышек пневматических шин | 1982 |

|

SU1080996A1 |

| Устройство для вулканизации покрышек пневматических шин | 1985 |

|

SU1271762A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1997 |

|

RU2131355C1 |

| Пресс-форма для вулканизации покрышек пневматических шин | 1980 |

|

SU925663A1 |

| Пресс-форма для вулканизации покрышек пневматических шин | 1985 |

|

SU1265058A1 |

| Устройство для изготовления покрышек пневматических шин | 1985 |

|

SU1260242A2 |

| Пресс-форма для вулканизации покрышек пневматических шин | 1987 |

|

SU1502367A1 |

| Пресс-форма для вулканизации покрышек пневматических шин | 1986 |

|

SU1402433A1 |

| СЕКТОРНАЯ ПРЕСС-ФОРМА ДВУХФАЗНОГО ДЕЙСТВИЯ ДЛЯ ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1997 |

|

RU2115553C1 |

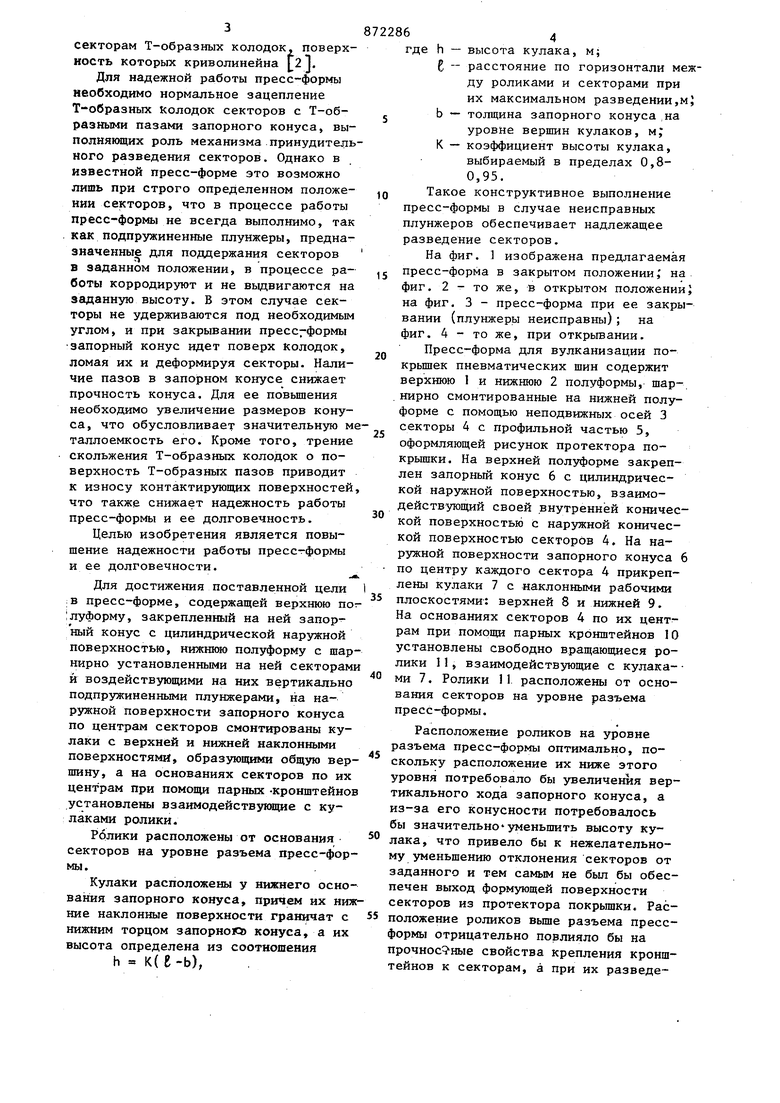

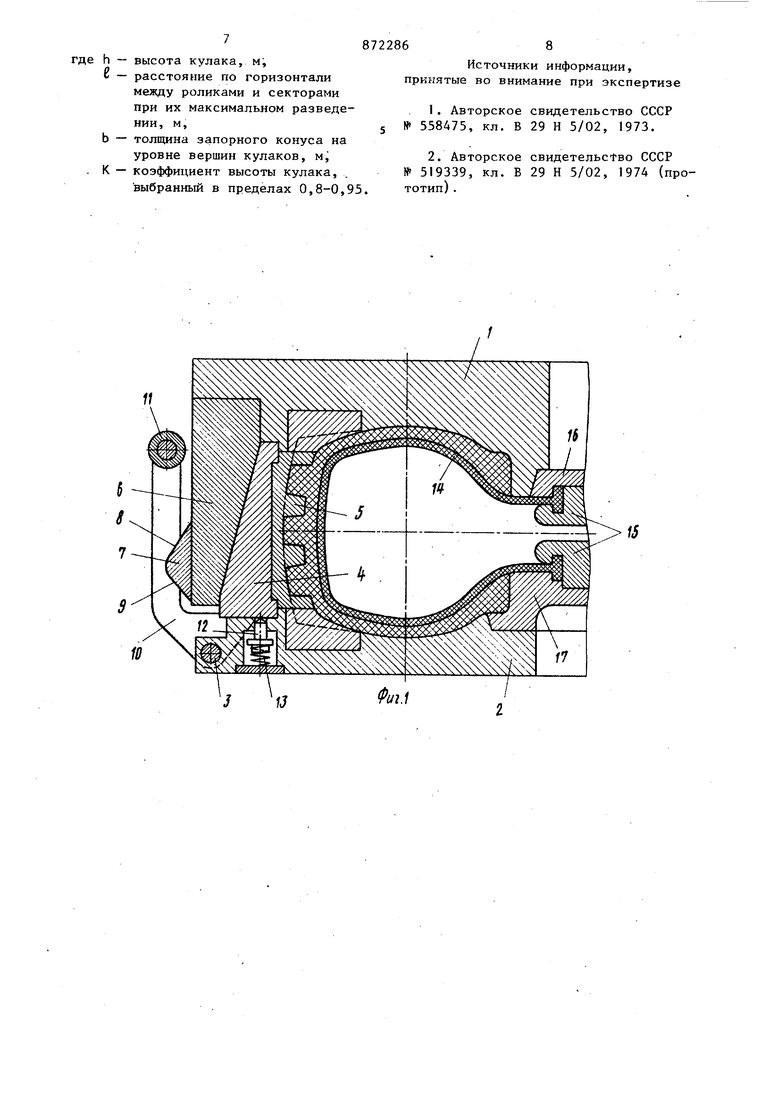

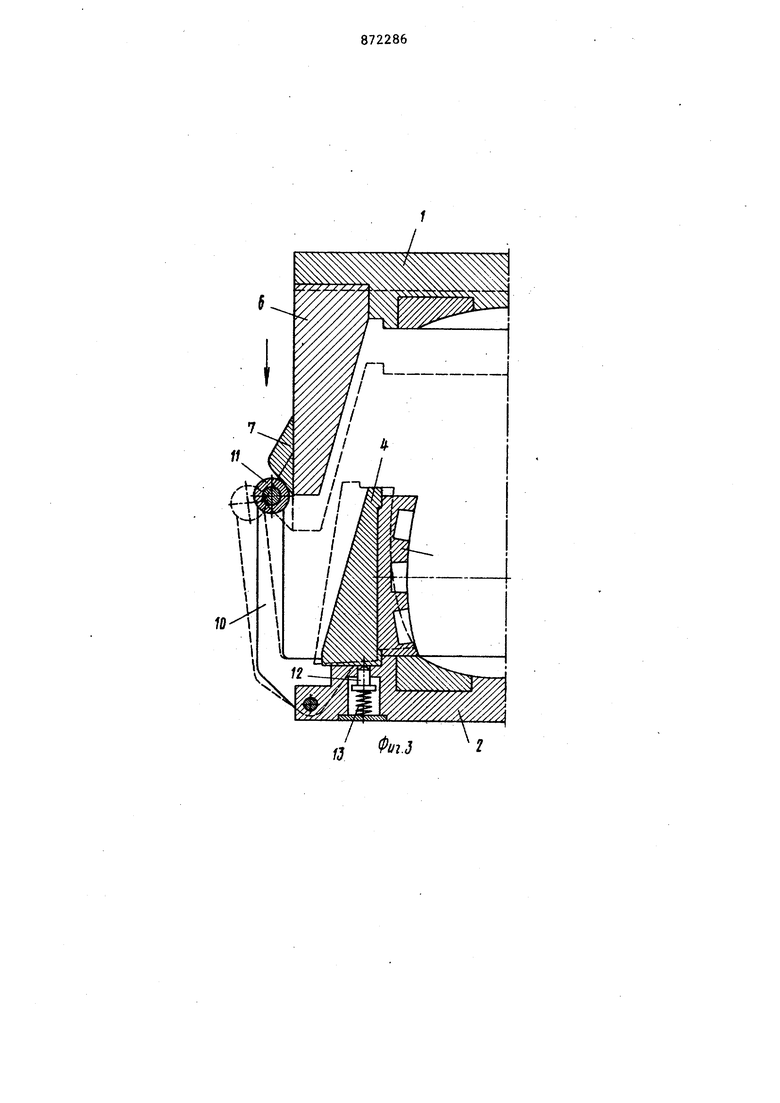

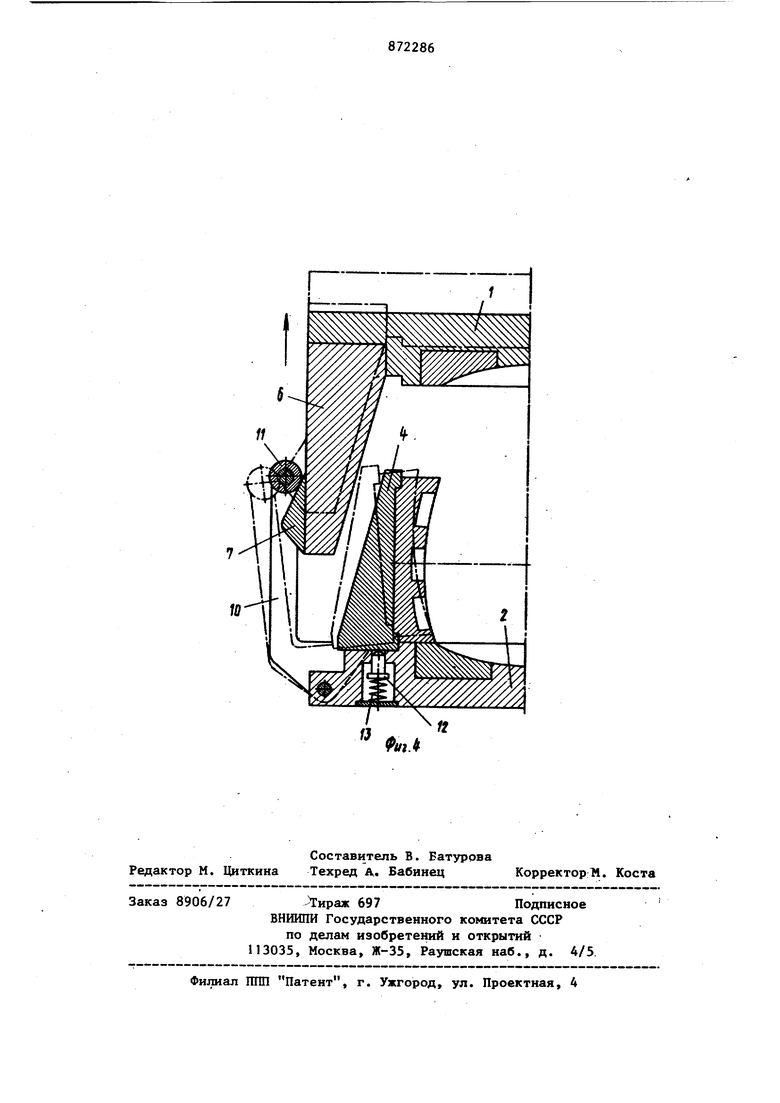

Изобретение относится к оборудованию шинной промышленности, предназначенному для вулканизации покрышек пневматических шин, и может быть использовано при изготовлении радиальных покрышек. Известна пресс-форма для вулканизации покрьш1ек пневматических шин, содержащая верхнюю и нижнюю полуформы, шарнирно смонтированные на нижней полуформе с помощью неподвижных осей секторы с профильной частью, оформлякщей рисунок протектора покрьлшси, закрепленный на верхней полу форме запорный конус с цилиндрической наружной поверхностью и устанбвленные. на нижней полуформе и взаимодействующие с нижними торцами секторо вертикально подпружиненные плунжеры В этой пресс-форме принудительное разведение секторов осуществляется при помощи подпружиненного плунжера, поэтому надежность работы пресс-формы во многом определяется его работо способностью. Недостаток указанной пресс-формы заключается также в низкой надежности ее работы, таккак под действием коррозии и усталостных факторов упругие свойства пружины стать недостаточными для радиального разведения секторов на нужный угол, и покрьщпса из пресс-формы извлекается с дефектами, сколами на протекторной части. Известна также пресс-форма для вулканизации покрышек пневматических шин, содержащая верхнкно полуформу, закрепленный на нейзапорный конус с цилиндрической наружной поверхностью, нижнюю полуформу с шарнирно установленными на ней секторами я воздействующими на них вертикально подпружиненными плунжерами. На внутренней поверхности запорного конуса по центру каждого сектора выполнены Т-образные- направляющие пазы, взаимодействующие с плечами прикреплен 1ых к секторам Т-образных колодок, поверхность которых криволинейна 21. Для надежной работы пресс-формы необходимо нормальное зацепление Т-образных колодок секторов с Т-образными пазами запорного конуса, выполнянодих роль механизма принудитель ного разведения секторов. Однако в известной пресс-форме это возможно лишь при строго определенном положении секторов, что в процессе работы пресс-формы не всегда выполнимо, так как подпружиненные плунжеры, предназначенные для поддержания секторов в заданном положении, в процессе работы корродируют и не вьщвигаготся на заданную высоту. В этом случае секторы не удерживаются под необходимым углом, и при закрывании пресс-формы запорный конус идет поверх колодок, ломая их и деформируя секторы. Наличие пазов в запорном конусе снижает прочность конуса. Для ее повышения необходимо увеличение размеров конуса, что обусловливает значительную м таллоемкость его. Кроме того, трение скольжения Т-образных колодок о поверхность Т-образньпс пазов приводит к износу контактирующих поверхностей что также снижает надежность работы пресс-формы и ее долговечность. Целью изобретения является повышение надежности работы прессг-формы и ее долговечности. Для достижения поставленной цели ;В пресс-форме, содержащей верхнюю по луформу, закрепленный на ней запорный конус с цилиндрической наружной поверхностью, нижнюю полуформу с шар нирно установленными на ней секторам и воздействующими на них вертикально подпружиненными плунжерами, на наружной поверхности запорного конуса по центрам секторов смонтированы кулаки с верхней и нижней наклонными поверхностями, образующими общую вер шину, а на основаниях секторов по их центрам при помощи парных -кронштейно установлены взаимодействуннцие с кулаками ролики. Ролики расположены от основания секторов на уровне разъема пресс-фор мы. Кулаки расположены у нижнего осно вания запорного конуса, причем их ни ние наклонные поверхности граничат с нижним торцом запорной) конуса, а их высота определена из соотношения h K(e-b), где h - высота кулака, м; С - расстояние по горизонтали между роликами и секторами при их максимальном разведении,Mj b - толщина запорного конуса ,на уровне вершин кулаков, MJ К - коэффициент высоты кулака, выбираемый в пределах 0,80,95. Такое конструктивное выполнение пресс-формы в случае неисправных плунжеров обеспечивает надлежащее разведение секторов. На фиг. изображена предлагаемая пресс-форма в закрытом положении, на фиг. 2 - то же, в открытом положении J на фиг. 3 - пресс-форма при ее закрывании (плунжеры неисправны); на фиг. 4 - то же, при открьгоании. Пресс-форма для вулканизации покрьшек пневматических шин содержит верхнюю 1 и нижнюю 2 полуформы, шар-, нирно смонтированные на нижней полуформе с помощью неподвижных осей 3 секторы 4 с профильной частью 5, Оформляющей рисунок протектора покрьш1ки. На верхней полуформе закреплен запорный конус 6 с цилиндрической наружной поверхностью, взаимодействующий своей внутренней конической поверхностью с наружной конической поверхностью секторов 4. На наружной поверхности запорного конуса 6 по центру каждого сектора 4 прикреплены кулаки 7 с наклонными рабочими плоскостями: верхней 8 и нижней 9. На основаниях секторов 4 по их цент рам при помощи парных кронштейнов 10 установлены свободно вращающиеся ролики 11, взаимодействующие с кулака- ми 7. Ролики 11 расположены от основания секторов на уровне разъема пресс-формы. Расположение роликов на уровне разъема пресс-формы оптимально, поскольку расположение их ниже этого ровня потребовало бы увеличения верикального хода запорного конуса, а з-за его конусности потребовалось ы значительноуменьшить высоту куака, что привело бы к нежелательноу уменьшению отклонения секторов от аданного и тем самым не был бы обесечен выход формующей поверхности екторов из протектора покрьш1ки. Расоложение роликов вьш1е разъема прессормы отрицательно повлияло бы на рочносЧные свойства крепления кроншейнов к секторам, а при их разведеНИИ значительно увеличило бы габариты пресс-формы.

. Кулаки 7 расположены у нижнего основания опорного основания запорного конуса 6, причем их нижние наклонные поверхности 9 граничат с нижним торцом запорного конуса. Высота каждого кулака определена из соотношения

h к(е- ь).

Таким образом, при конструировании необходимо вьшолнйть условие, при котором расстояние от вершины кулака до .внутренней поверхности запорного конуса по горизонтали меньше, чем расстояние по горизонтали между роликами и максимально разведенными секторами. Это условие вьтолнимо при коэффициенте высоты К, принимающем значения от 0,8 до О,95(значения установлены экспериментально). При коэффициенте К 0,8 высота кулака может быть недосфаточной для разведения сёк торов, а при К 0,95 может произойти заклинивание запорного конуса между роликами и секторами при закрьшаиии пресс-формы, ведущее к поломке

кронштейнов.

Кроме того, на нижней полуформе 2 установлены вертикально подвижно плужеры 12, для перемещения которых служат пружины 13, рассчитанные на восприятие веса секторов 4. По центру пресс-формы расположена эластичная диафрагма 14, закрепленная при помощи верхнего и нижнего зажимных дисков 15 соответственно к центрирующему .кольцу 16 и нижнему бортовому кольцу 17.

Работа пресс-формы осуществляется следующим образом.

В исходном положении (фиг. 2) верхняя полуформа 1 с запорным конусом 6 отведена в крайнее верхнее положение, а секторы 4 под действием плунжеров 12 удерживаются в радиапьно разведенном положении.

На диафрагму 14 устанавливается сырая покрьш1ка 18. По мере опускания верхней полуформы J коническая поверхность запорного конуса 6 вступае во взаимодействие с наружной конической поверхностью секторов 4. Кулаки в этом случае -проходят, не задевая роликов, секторы поворачиванугся вокруг осей 3 к центру пресс-формы и сжимают пружины 13 до тех пор, пока , торцы секторов не совместятся с торцами верхней и нижней полуформ пресс-форма закрыта. В диафрагму подается теплоноситель с заданньгми технологическими параметрами для окончательного формования и вулканизации

ПОКрЬШ1КИ .

J ТТосле окончания вулканизации верхняя полуформа 1 пресс-формы поднимается вместе с запорным конусом 6, освобождая запертые им секторы 4. При этом кулаки 7, воздействуя своей верхO ней наклонной поверхностью 8 на ролики 11 (фиг. 4), отклоняют кронштейны 10, а вместе с ними и секторы 4. При достижении роликами вершины кулаков отклонение секторов максимально. Далее воздействие на ролики прекращается и кулаки, поднимаясь вверх, выходят из зацепления с роликами 11. Роль плунжеров в этом случае сводится лишь к фиксированию секторов 4 в заданном положении на какой-то промежуток вре0мени (время загрузки пресс-формы).

Предлагаемая пресс-форма надежна в работе, долговечна, имеет низкую металлоемкость и обеспечивает высокое

г качество покрьш1ек.

Формула изобретения

0 покрышек пневматических шин, содержащая верхннж) полуформу, закрепленный на ней запорный конус с цилиндрической наружной поверхностью, нижнюю полуформу с шарнирно установленными на

5 ней секторами и воздействующими на них вертикальио подпружиненными плунжерами , отличающаяся тем, что, с целью повышения надежности работы пресс-формы и ее долговечности,

0 rta наружной поверхности запорного - конуса по центрам секторов смонтированы кулаки с верхней и нижней наклонными поверхностями, образующими общую вершину, а на основаниях секторов по их центрам при помощи парных кронштейнов установлены взаимодействующие с кулаками ролики.

- ного конуса, причем их нижние наклонные 11оверхности граничат с нижним торцом запорного конуса, а их высота определена из соотношения h К( 6- Ь) , где h - высота кулака, м; 2 - расстояние по горизонтали между роликами и секторами при их максимальном разведении , м, b - толщина запорного конуса на уровне вершин кулаков, м, - К - коэффициент высоты кулака, выбранный в пределах 0,8-0,95. 8 68 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 558475, кл. В 29 Н 5/02, 1973. 2.Авторское свидетельство СССР № 519339, кл. Б 29 Н 5/02, 1974 (прототип) .

11

1D

Авторы

Даты

1981-10-15—Публикация

1979-11-29—Подача