(54) ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1995 |

|

RU2116877C1 |

| ГОЛОВКА ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1992 |

|

RU2050241C1 |

| Головка электродообмазочного пресса | 1986 |

|

SU1430216A1 |

| Головка электродообмазочного пресса | 1987 |

|

SU1530392A1 |

| Головка электродообмазочного пресса | 1986 |

|

SU1512743A1 |

| ЭЛЕКТРОДООБМАЗОЧНЫЙ ПРЕСС | 1992 |

|

RU2049639C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 1970 |

|

SU276284A1 |

| Головка электродообмазочного пресса | 1976 |

|

SU740452A1 |

| УСТРОЙСТВО для ПЕРЕМЕЩЕНИЯ КАЛИБРОВОЧНОЙ ВТУЛКИ ЭЛЕКТРОДООБМАЗОЧНОГО ПРЕССА | 1972 |

|

SU349541A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРОЧНЫХ ЭЛЕКТРОДОВ | 1996 |

|

RU2104851C1 |

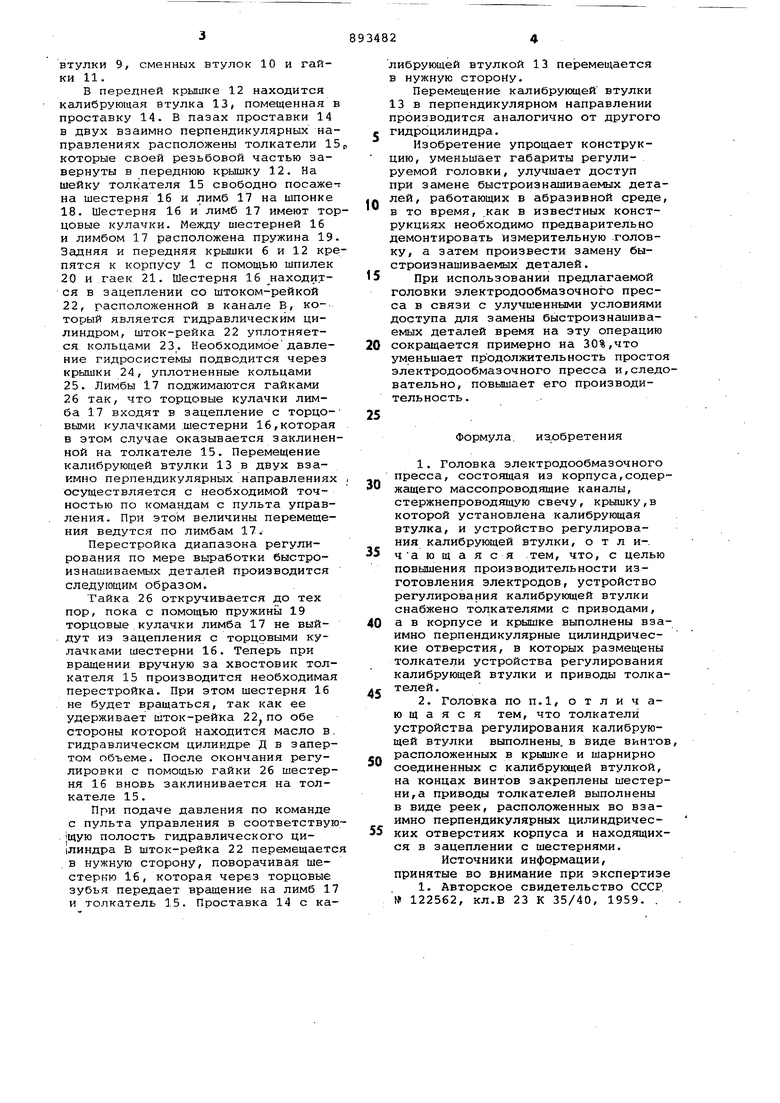

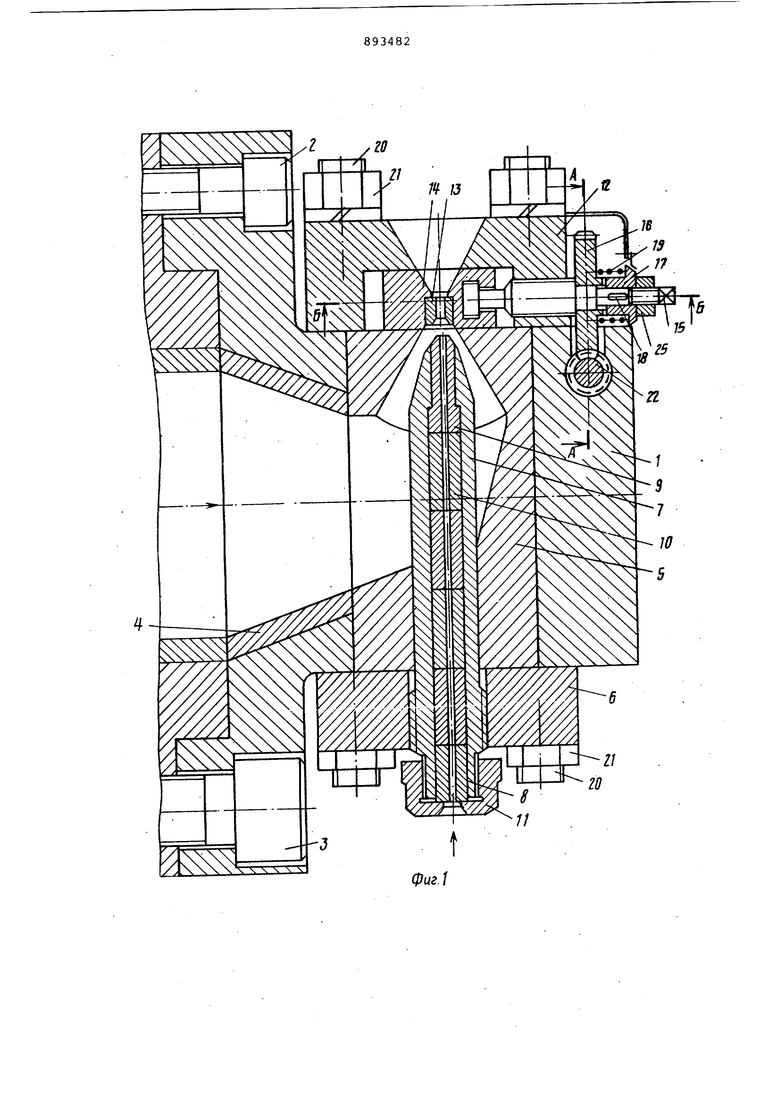

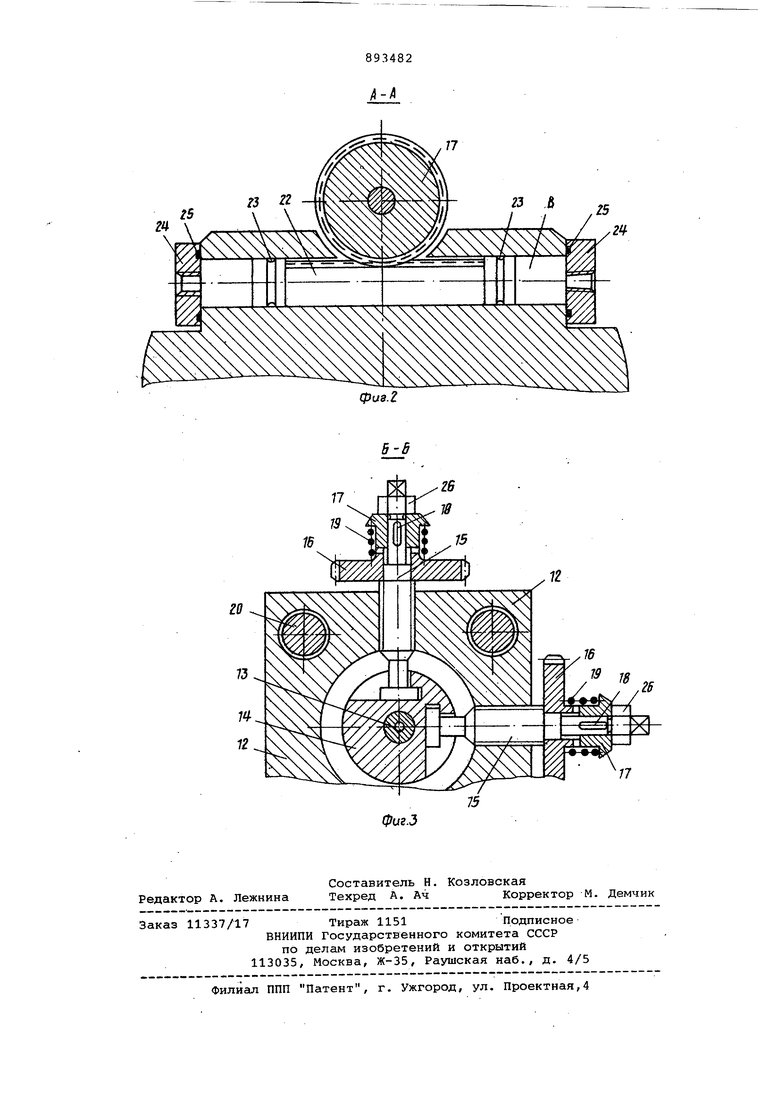

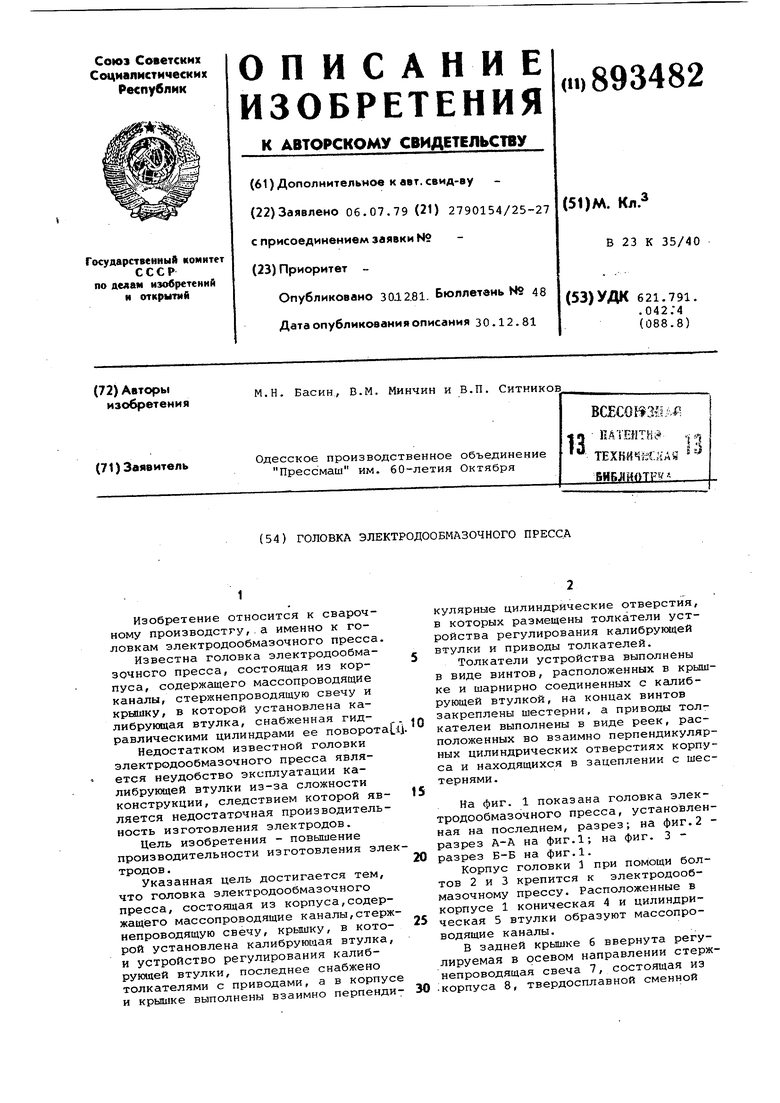

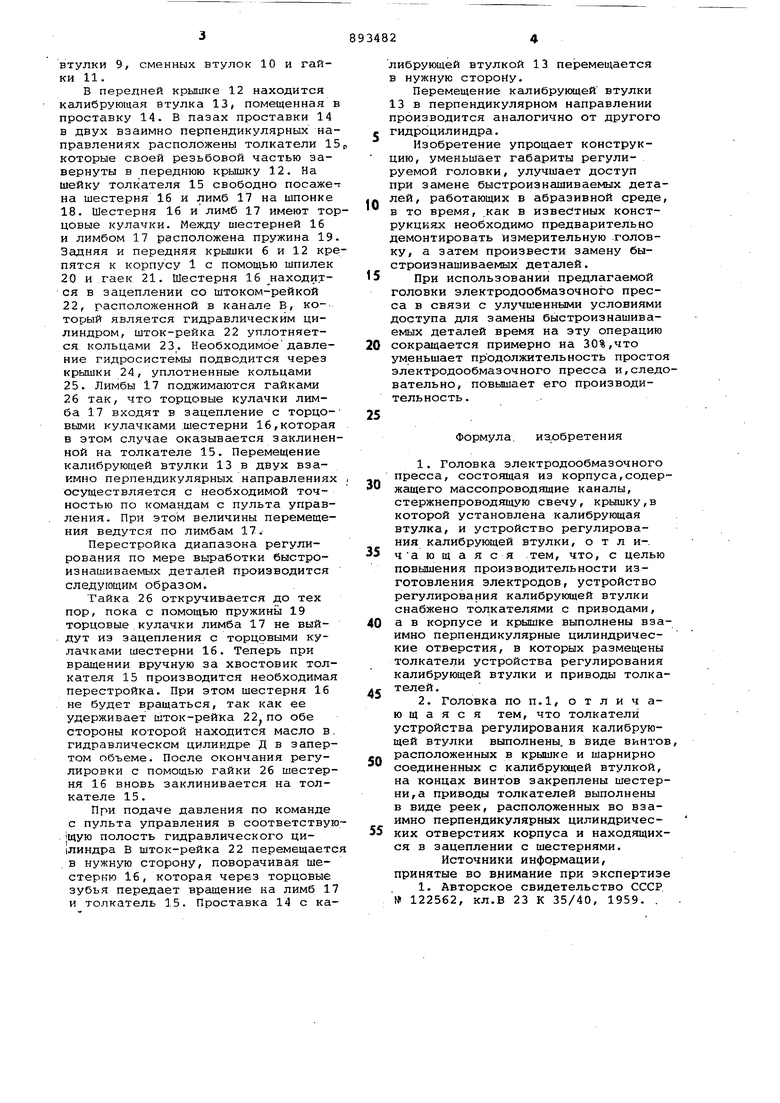

Изобретение относится к сварочному производстгу,.а именно к головкам электродообмазочного пресса Известна головка электродообмазочного пресса, состоящая из корпуса, содержащего массопроводящие каналы, стержнепроводящую свечу и крышку, в которой установлена калибрукщая втулка, снабженная гидравлическими цилиндрами ее поворот Недостатком известной головки электродообмазочного пресса является неудобство эксплуатации калибрующей втулки из-за сложности конструкции, следствием которой яв ляется недостаточная производитель ность изготовления электродов. Цель изобретения - повышение производительности изготовления эле тродов . Указанная цель достигается тем, что головка электродообмазочного пресса, состоящая из корпуса,содержащего массопроводящие каналы,стерж непроводящую свечу, крышку, в которой установлена калибрующая втулка и устройство регулирования калибрующей втулки, последнее снабжено толкателями с приводами, а в корпус и крышке выполнены взаимно перпенди кулярные цилиндрические отверстия, в которых размещены толкатели устройства регулирования калибрующей втулки и приводы толкателей. Толкатели устройства выполнены в виде винтов, расположенных в крышке и шарнирно соединенных с калибрующей втулкой, на концах винтов закреплены шестерни, а приводы толкателей выполнены в виде реек, расположенных во взаимно перпендикулярных цилиндрических отверстиях корпуса и находящихся в зацеплении с шестернями. На фиг. 1 показана головка электродообмазочного пресса, установленная на последнем, разрез; на фиг.2 разрез А-А на фиг.1; на фиг. 3 разрез Б-Б на фиг.1. Корпус головки 3 при помощи болтов 2 и 3 крепится к электродообмазочному прессу. Расположенные в корпусе 1 коническая 4 и цилиндрическая 5 втулки образуют массопроводящие каналы. В задней крышке 6 ввернута регулируемая в осевом направлении стержнепроводящая свеча 7, состоящая из корпуса 8, твердосплавной сменной

втулки 9, сменных втулок 10 и гайки 11.

В передней крышке 12 находится калибрующая втулка 13 помещенная в проставку 14. В пазах проставки 14 в двух взаимно перпендикулярных направлениях расположены толкатели 15 которые своей резьбовой частью завернуты в переднюю крышку 12. На шейку толкателя 15 свободно посажена шестерня 16 и лимб 17 на шпонке 18. Шестерня 16 и лимб 17 имеют торцовые кулачки. Между шестерней 16 и лимбом 17 расположена пружина 19 Задняя и передняя крышки б и 12 крепятся к корпусу 1 с помощью шпилек 20 и гаек 21. Шестерня 16 находится в зацеплении со штоком-рейкой 22, расположенной в канале В, который является гидравлическим цилиндром, шток-рейка 22 уплотняется кольцами 23. Необходимое давление гидросистемы подводится через крышки 24, уплотненные кольцами 25. Лимбы 17 поджимаются гайками 26 так, что торцовые кулачки лимба 17 входят в зацепление с торцовыми кулачками .шестерни 16,которая в этом случае оказывается заклиненной на толкателе 15. Перемещение калибрующей втулки 13 в двух взаимно перпендикулярных направлениях осуществляется с необходимой точностью по командам с пульта управления. При этом величины перемещения ведутся по лимбам 17.

Перестройка диапазона регулирования по мере выработки быстроизнашиваемых деталей производится следующим образом.

Тайка 26 откручивается до тех пор, пока с помощью пружины 19 торцовые кулачки лимба 17 не выйдут из зацепления с торцовыми кулачками шестерни 16. Теперь при вращении вручную за хвостовик толкателя 15 производится необходимая перестройка. При этом шестерня 16 не будет вращаться, так как ее удерживает шток-рейка обе стороны которой находится масло в. гидравлическом цилиндре Д в запертом объеме. После окончания регулировки с помощью гайки 26 шестерня 16 вновь заклинивается на толкателе 15.

При подаче давления по команде с пульта управления в соответствую|щую полость гидравлического ци1линдра В шток-рейка 22 перемещаетс в нужную сторону, поворачивая шестеркю 16, которая через торцовые зубья передает вращение ка лимб 17 и толкатель 15. Проставка 14 с калибрующей втулкой 13 пе1ремеи1ается в нужную сторону.

Перемещение калибрующей втулки 13 в перпендикулярном направлении производится аналогично от другого с гидроцилиндра.

Изобретение упрощает конструкцию, уменьшает габариты регулируемой головки, улучшает доступ при замене быстроизнашиваемых дета- лей, работающих в абразивной среде, в то время, как в известных конструкциях необходимо предварительно демонтировать измерительную головку, а затем произвести замену быстроизнашиваемых деталей.

5 При использовании предлагаемой головки электродообмазочного пресса в связи с улучшенными условиями доступа для замены быстроизнашиваемых деталей время на эту операцию

0 сокращается примерно на 30%,что

уменьшает продолжительность простоя электродообмазочного пресса и,следовательно, повышает его производительность.

Формула. изрбретения

5 чающаяся тем, что, с целью повышения производительности изготовления электродов, устройство регулирования калибрующей втулки снабжено толкателями с приводами,

0 я в корпусе и крышке выполнены взаимно перпендикулярные цилиндрические отверстия, в которых размещены толкатели устройства регулирования калибрующей втулки и приводы толкателей.

в виде реек, расположенных во взаимно перпендикулярных цилиндричес5 них отверстиях корпуса и находящихся в зацеплении с шестернями.

Источники информации, принятые во внимание при экспертизе

фаз.2

12

-а77

Авторы

Даты

1981-12-30—Публикация

1979-07-06—Подача