Изобретение относится к области автоматизации химико-технологических процессов в производстве синтетического каучука, например, в производстве изопрен-мономера, и может быть использовано в химической и нефтехимической промышленности при автоматизации процессов синтеза диметилдиоксана.

Известен способ управления процессом синтеза диметилдиоксана, включающий подачу в реактор формальдегидной шихты, и пропускаемой через теплообменник углеводородной фракции, регулирование температуры в нижней части реактора воздействием на подачу пара в теплообменник и в верхней части реактора, подачу конденсата в межтрубное пространство реактора, отвод продукта из реактора.

Недостатком указанного способа является недостаточно высокое качество регулирования температурного режима, так, как не регулируется температура в верхней части реактора, не учитывается давление в реакторе, что уменьшает выход целевого продукта и увеличивает потери по реагентам.

Задачей изобретения является повышение выхода целевого продукта и уменьшение потерь.

Поставленная задача достигается тем, что в известном способе управления процессом синтеза диметилдиоксана, включающем подачу в реактор формальдегидной шихты и пропускаемой через теплообменник углеводородной фракции, регулирование температуры в нижней части реактора воздействием на подачу пара в теплообменник и в верхней части реактора, подачу конденсата в межтрубное пространство реактора, отвод продукта из реактора, регулируют давление в реакторе, регулируют температуру в средней части реактора воздействием на подачу конденсата в межтрубное пространство реактора, отвод продукта из реактора осуществляют в отстойник, регулирование температуры в верхней части реактора и давления в реакторе осуществляют соответственно подачей водного слоя в верхнюю часть реактора и отводом масляного слоя из отстойника, определяют среднеарифметическое значение температуры суммированием температур в нижней, средней и верхней части реактора и при отклонении его от заданного в большую сторону сравнивают давление о заданным значением и, если оно меньше заданного, то уменьшают расход масляного слоя из отстойника, а если давление равно заданному значению, то снижают среднеарифметическое значение температуры в реакторе увеличением расхода водного слоя.

Благодаря тому, что в предложенном способе регулируют температуру и давление при различных условиях, обеспечивается повышение выхода целевого продукта и уменьшение потерь по исходным реагентам.

Совокупность новых приемов и параметров управления в сочетании с известными придает предлагаемому способу новые свойства, обеспечивая повышение производительности и снижения потерь за счет регулирования температуры с учетом давления в реакторе воздействием и водный и масляный слой.

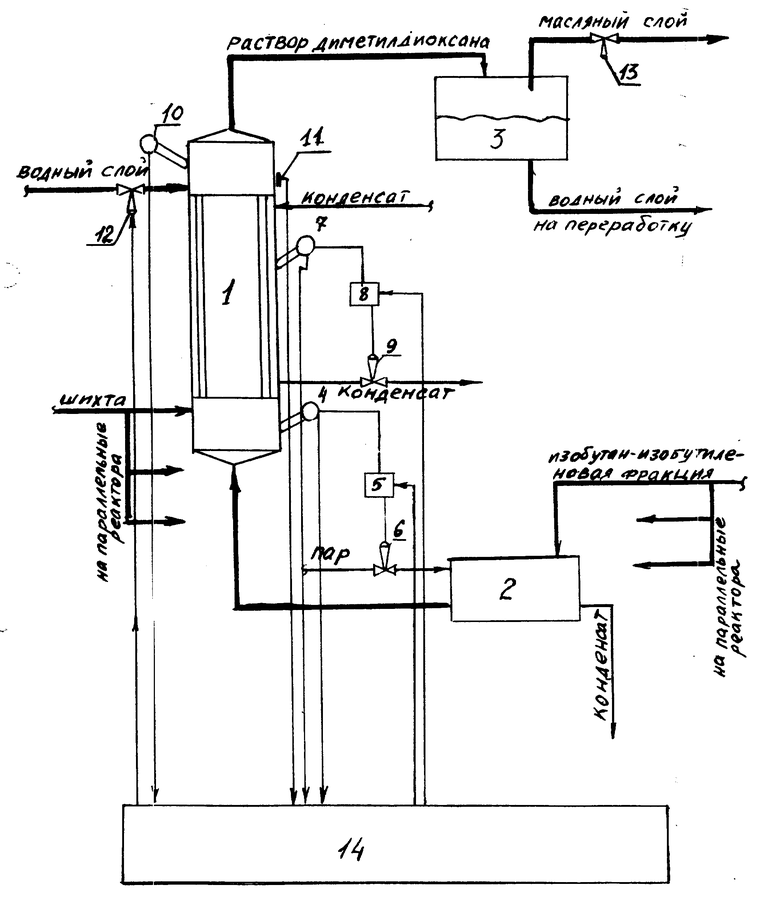

На чертеже изображена принципиальная схема автоматического управления синтезом диметилдиоксана в производстве изопрена для синтетического каучука.

Синтез диметилдиоксана (ДМД) проводится в реакторе 1, куда подаются формальдегидная шихта и через теплообменник 2 изобутан-изобутиленовая фракция. Полученный раствор диметилдиоксана выводится из реактора 1 в отстойник 3, где происходит его разделение на масляный слой содержащий до 35% диметилдиоксана и водный слой углеводородов, содержащий до 60% воды.

Для регулирования температуры в реакторе в нижней части используется контур 4-6 (датчик 4, регулятор 5, клапан 6), в средней части контур 7-9 (датчик 7, регулятор 8, клапан 9).

Контроль температуры в верхней части реактора осуществляется датчиком 10, а давление датчиком 11.

Управление температурным режимов и давлением воздействием соответственно на клапан 12 на подаче водного слоя и на клапан 13 на отборе масляного слоя осуществляется, например, ЭВМ-14.

Экспериментальное исследование процесса синтеза диметилдиоксана показало, что среднее значение температуры в реакторе связано с давлением. Если текущее значение температуры больше заданного, то необходимо учитывать (заданное верхнее предельное значение) давления и использовать управляющие воздействия по расходу водного или масляного слоя. Это позволяет исключить закипание реакционной смеси, уменьшить потери по исходным реагентам, а также увеличить производительность установки по целевому продукту.

Управление по предлагаемому способу осуществляют следующим образом:

стабилизируют с помощью контура 4-6 температуру в нижней части реактора 1 воздействием на подачу пара в теплообменник 2;

стабилизируют с помощью контура 7-9 температуру в средней части реактора 1, воздействием на подачу конденсата в межтрубное пространство реактора 1;

определяют по информации датчика 4 температуру (Tн) в нижней части реактора 1, по информации датчика 7 температуру (Tср) в средней части реактора 1, по информации датчика 10 (температуру (Tв) в верхней части реактора 1;

определяют среднеарифметическое значение температуры (T) в реакторе по формуле

определяют по информации датчика 11 давление (P) в реакторе 1;

сравнивают текущее значение температуры (T) с заданным значением (Tзад) и текущее значение давления (P) с заданным (предельным верхним) значением (Pпред) и управляют следующим образом.

1. Если T > Tзад, а P < Pпред, то уменьшают расход масляного слоя из отстойника 3 воздействием на клапан 13.

2. Если T > Tзад, а P = Pпред, то уменьшают среднее значение температуры (T) увеличением расхода водного слоя в верхнюю часть реактора 1 воздействием на клапан 12.

3. Если T ≤ Tзад, а P = Pпред, то управляющие воздействия по расходу масляного и водного слоя оставляют без изменения.

Таким образом, регулируя температуру и давление расходом масляного и водного слоя при различных условиях добиваемся повышения выхода целевого продукта (диметилдиоксана) и уменьшения потерь по исходным реагентам (формальдегида и изобутилена), так как исключается закипание реакционной массы и уменьшается число побочных реакций.

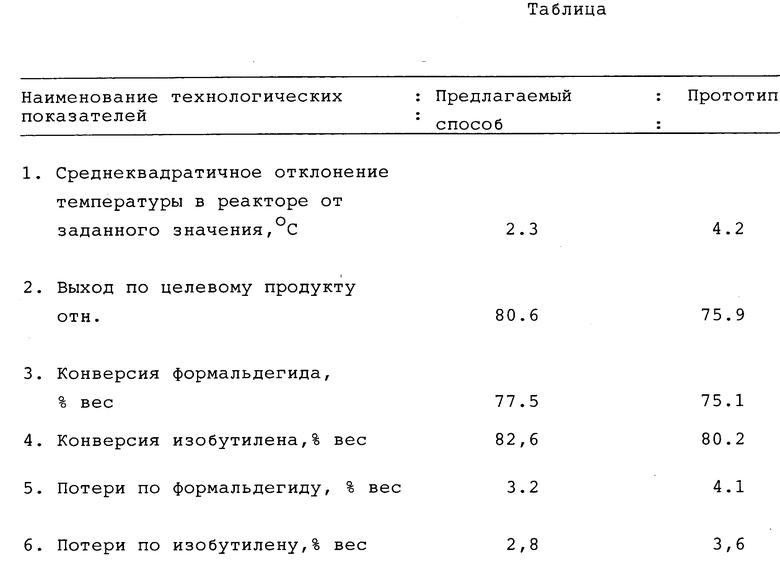

Экспериментальная проверка способа управления в промышленных условиях, проведенная в 1 кв. 1996 г. в цехе синтеза диметилдиоксана на АО "Нижнекамскнефтехим" показала его эффективность и полезность. Ниже приведен численный пример реализации способа в промышленных условиях и таблице результатов испытаний.

Примеры

Исходные данные.

1. Заданное значение температуры в нижней части реактора 1 T

2. Заданное среднеарифметическое значение температуры в реакторе 1 Tзад = 105oC.

3. Заданное значение давления в реакторе 1 Pз = 20 кг/см2.

4. Заданное значение расхода шихты ∈

Пример 1

1. Определяем по информации датчиков 4, 7, 10 среднее значение температуры в реакторе по формуле 1

и текущее значение давления по информации датчика 11 P = 18 кг/см2.

2. Сравниваем текущее значение температуры T = 107oC с заданным значением Tзад = 105oC и текущее значение давления P = 18 кг/см2 с заданным значением Pпред = 20 кг/см2.

3. В данном случае T>Tзад, т. е. 107oC>105oC, а P<Pпред, т.е. 18 кг/см2<20 кг/см2, поэтому для поднятия давления пропорционально уменьшаем расход масляного слоя из отстойника 3 изменением положения клапана ( Δ H1) 13 по команде с ЭВМ 14, по формуле

H1 = K1(P-Pпред),

где

K1 = 5

H1 = 5(18-20) = -10% (отн.)

и приводим давление к предельному заданному значению.

Пример 2

1. Определяем по информации датчиков 4, 7, 10 среднее значение температуры

и текущее значение давления по информации датчика 11 P=20 кг/см2.

2. Сравниваем текущее значение температуры T=106oC и заданным значением Tзад = 107oC и текущее значение давления P=20 кг/см2 с заданным значением Pпред = 20 кг/см2.

3. В данном случае T>Tзад, т.е. 106oC > 105oC, а P = Pпред, т.е. 20 кг/см2 = 20 кг/см2, поэтому для уменьшения температуры пропорционально увеличиваем расход водного слоя в реакторе 1 изменением положения клапана ( Δ H2) по команде с ЭВМ 14 по формуле

H2=K2(T-Tзад),

где

K2=-6

H2 = -6(105-106) = +6% отн.

и приводим среднеарифметическое значение температуры к заданному значению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА ДИМЕТИЛДИОКСАНА | 1996 |

|

RU2116996C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1997 |

|

RU2128638C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2009 |

|

RU2425020C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА ГЛИКОЛЕЙ ГИДРАТАЦИЕЙ ОКСИДА ЭТИЛЕНА | 1999 |

|

RU2151762C1 |

| Способ производства изопрена из изобутилена и формальдегида без выделения промежуточных продуктов | 2023 |

|

RU2828416C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ИЗОПРЕНА (ВАРИАНТЫ) | 2018 |

|

RU2686461C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА ПЕНТАКАРБОНИЛА ЖЕЛЕЗА | 1989 |

|

RU2090592C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2339605C1 |

Использование: в автоматизации реакционных химико-технологических процессов в производстве мономеров синтетического каучука, в частности изопрена-мономера, и при автоматизации процесса синтеза диметилдиоксана. Сущность изобретения: способ управления осуществляют путем регулирования температуры и давления расходом масляного и водного слоя. При этом температуру в средней части регулируют воздействием на подачу конденсата в межтрубное пространство реактора. Регулирование температуры в верхней части реактора и давления в реакторе осуществляют соответственно подачей водного слоя в верхнюю часть реактора и отводом масляного слоя из отстойника для отвода продукта из реактора. Вид управляющего воздействия выбирают в зависимости от соотношения среднеарифметического значения температуры по высоте реактора и заданного значения температуры. Регулирование температуры и давления расходом маслянного и водного слоя приводит к повышению выхода целевого продукта и уменьшению потерь по исходным реагентам. 1 ил., 1 табл.

Способ управления процессом синтеза диметилдиоксана, включающий подачу в реактор формальдегидной шихты и пропускаемой через теплообменник углеводородной фракции, регулирование температуры в нижней части реактора, воздействием на подачу пара в теплообменник и в верхней части реактора, подачу конденсата в межтрубное пространство реактора, отвод продукта из реактора, отличающийся тем, что регулируют давление в реакторе, регулируют температуру в средней части реактора воздействием на подачу конденсата в межтрубное пространство реактора, отвод продукта из реактора осуществляют в отстойник, регулирование температуры в верхней части реактора и давления в реакторе осуществляют соответственно подачей водного слоя в верхнюю часть реактора и отводом масляного слоя из отстойника, определяют среднеарифметическое значение температуры суммирования температур в нижней, средней и верхней частях реактора и при отклонении его от заданного в большую сторону сравнивают давление с заданным значением и, если оно меньше заданного, то уменьшают расход масляного слоя из отстойника, а если давление равно заданному значению, то снижают среднеарифметическое значение температуры в реакторе увеличением расхода водного слоя.

| SU, авторское свидетельство, 1234395, C 07 C 11/18, 1986. |

Авторы

Даты

1998-08-10—Публикация

1996-10-07—Подача