Изобретение относится к порошковой металлургии, в частности к производству гранулированного магния и его сплавов.

Известен способ получения сферических гранул магния и его сплавов размером 0,15 - 2,4 мм в хрупкой солевой матрице (смеси) (патент США N 4279641). Для этого первоначально готовят солевую смесь, состоящую из солей щелочных и щелочноземельных металлов, содержащих по массе более или равно 46% хлорида щелочного металла; 0 - 25% хлорида кальция, 0 - 25% хлорида бария; менее или равно 2% фторидов металлов; менее 22% хлорида магния; менее или равно 25% других солей, добавок или примесей, инертных относительно магния и его сплавов и не препятствующих дисперсии магния и его сплава в смеси солей. Соль плавят вместе с достаточным количеством магния или его сплава для получения менее или равно 42% расплавленного металла в суммарной солевой смеси. Для увеличения эффекта диспергирования магния к солевой смеси добавляют (в расчете на металл) 800 - 2000 г/т бора, буры, боратов щелочных металлов или других борcодержащих соединений и вдвое меньшее количество ламповой сажи. При температуре 670 - 820oC расплав перемешивают для создания равномерного распределения металла в смеси расплавленных солей. Перемешивание осуществляют в течение 0,5 - 30 мин с использованием мешалки, имеющей скорость наконечника 450 - 1220 м/мин. После перемешивания смесь охлаждают и измельчают. Полученные при этом гранулы магния или его сплава покрыты тонкой коркой из солевой смеси, предохраняющей их от окисления на воздухе. Масса корки составляет 2 - 20% от массы гранул. Размер полученных гранул 0,15 - 2,4 мм.

Основной недостаток способа заключается в том, что содержание магния в расплаве не может превышать 42% по массе. В связи с этим способ имеет низкую производительность, а получаемый продукт необходимо подвергать сложной и трудоемкой операции отделения магния от солевой смеси.

Наиболее близким способом того же назначения к заявляемому изобретению по совокупности признаков, выбранным в качестве прототипа, является способ получения гранул магния и его сплавов из расплава, содержащего солевую и оксидную смесь, включающий приготовление солевой смеси из хлоридов магния, натрия, калия, бария и кальция, нагрев солевой смеси до температуры 670 - 820oC, введение в полученный расплав слитков магния или магниевого сплава из расчета, чтобы содержание металла не превышало 60% от массы смеси. При расплавлении металла в расплав вводили диспергирующий агент. Далее проводили перемешивание расплава в течение 10 - 40 мин, затем его охлаждали, дробили, металл отсеивали и измеряли его гранулометрический состав. В качестве диспергирующего агента используют оксид кремния, вводимого в расплав в виде природных минералов, например песка, в количестве 0,25 - 1,0% от массы расплава. В качестве исходного расплава могут быть использованы металлсодержащие отходы магниевого производства или искусственно приготовленная смесь из хлоридов магния, калия, натрия, бария и кальция с магнием или магниевыми сплавами. При этом содержание металлической составляющей в расплаве может достигать 60% от его массы (патент РФ N 1361835, МПК B 22 F 9/18, опубл. БИ 26 1996 г.).

Основной недостаток способа - недостаточно высокое содержания магния в расплаве, содержащем солевую смесь (менее или равно 60%). В связи с этим снижается производительность процесса получения гранул магния как на стадии диспергирования металла, так и из-за необходимости проведения операции отделения металла от солевой смеси. Последняя операция включает дробление смеси, измельчение солевой составляющей и рассев полученного продукта на металлическую и солевую составляющие.

Задачи данного изобретения заключаются в получении гранул однородного стабильного состава, а также в повышении производительности процесса получения гранул за счет ускорения стадии диспергирования магния и исключения операции рассева полученного продукта на металлическую и солевую составляющие.

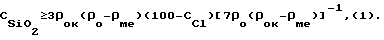

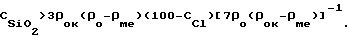

Данные задачи решаются тем, что в способе получения гранул магния и его сплавов, включающем приготовление расплава магния или его сплава с солевой смесью, введение в расплав диспергирующей добавки оксида кремния, перемешивание, охлаждение и отделение гранул, новым является то, что оксид кремния вводят в процессе перемешивания с заданной скоростью в количестве, определяемом из соотношения

где - содержание оксида кремния в расплаве (мас. %);

- содержание оксида кремния в расплаве (мас. %);

ρoк - плотность оксидной пленки,

ρo - плотность солевой смеси,

ρмe - плотность расплавленного магния,

CCl - содержание солевой смеси в расплаве, мас.%.

При этом соотношение расплавленного магния и солевой смеси составляет от 0,5 до 9,0, а скорость ввода оксида кремния должна быть менее 15 г на 1 кг солевой смеси в минуту в расплаве.

Выбор данных условий получения гранул магния и его сплавов обусловлен следующим. Оксид кремния вводят в расплав в качестве диспергирующего агента. При этом предлагаемый механизм диспергирования магния заключается в следующем. При перемешивании расплава под воздействием центробежных сил от металла отделяются капли различного размера. При отсутствии диспергирующего агента эти капли, сталкиваясь друг с другом и с неразбившейся массой магния, сливаются в единый монолитный слиток, т.е. процесс идет в двух противоположных направлениях - диспергирования и коалесценции металла. Наличие в расплаве оксида кремния приводит к тому, что на поверхности магния бурно протекает реакция взаимодействия оксида кремния с магнием:

SiO2 + 4Mg ___→ Mg2Si + 2MgO (2)

Образующийся в результате данной реакции мелкодисперсный оксид магния создает на поверхности металла оксидную пленку, препятствующую слиянию отделившихся капель магния или его сплава друг с другом или с основной, неразбившейся еще массой магния. Таким образом, процесс идет в одном направлении - диспергирования металла. По мере его продолжения отделившихся капель становится все больше. При этом резко возрастает площадь поверхности металла, для пассивации которой оксидной пленкой необходимо вводить оксид кремния. Экспериментально установлено, что оксидная пленка, не менее чем на 95% состоит из мелкодисперсного оксида магния, полученного по реакции (2). Количество оксида кремния в объеме, достаточном для стабилизации всех капель, зависит от плотности металла (ρме), плотности солевой смеси (ρo), плотности оксидной пленки (ρок), содержания в расплаве солевой смеси (CCl) и описывается выражением (1):

Анализ данного выражения показывает, что в зависимости от перечисленных факторов требуемое количество вводимого оксида кремния может изменяться в широких пределах и во многих случаях значительно превышать соответствующую величину, определяемую по прототипу. Особенно быстро количество вводимого оксида кремния возрастает при уменьшении в расплаве содержания солевой смеси и возрастании разности плотностей солевой смеси и магния.

При этом оксид кремния следует вводить в процессе перемешивания расплава, что обусловлено необходимостью создания наиболее благоприятных условий для прохождения реакции (2), т.е. для быстрого распределения оксида кремния в объеме расплава и доставки его к поверхности вновь образующихся капель магния.

Экспериментально установлено, что скорость ввода оксида кремния в расплав не должна превышать 15 г на 1 кг солевой смеси расплава в минуту. В противном случае избыточный оксид кремния опускается на дно тигля и степень его использования резко снижается. Это ограничение связано предположительно со скоростью растворения оксида кремния в расплаве и скоростью протекания реакции (2). Так, если принять, что данное предположение верно, то механизм стабилизации образующихся капель магния можно представить в следующем виде. Оксид кремния после ввода в расплав растворяется и в растворенном виде взаимодействует с магнием на поверхности капель металла. Избыточный оксид кремния в реакции не участвует и за счет разности плотностей опускается в нижние слои солевой ванны. Экспериментально установлено, что соотношение магния и солевой смеси в расплаве может изменяться от 0,5 до 9,0. При этом нижняя граница обусловлена нецелесообразностью проведения процесса в расплаве с невысоким содержанием магния, а верхняя граница объясняется тем, что при увеличении данного соотношения свыше 9,0, во-первых, солевая фаза практически перестает играть роль солевой матрицы, что затрудняет проведение процесса диспергирования, а во-вторых, резко возрастает длительность процесса, что уменьшает производительность процесса.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа получения гранул магния и его сплавов. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

Пример осуществления способа.

Экспериментальную проверку способа получения гранул магния и его сплавов проводили с использованием стационарной электрической печи сопротивления, в которую устанавливали тигель емкостью на 30 кг расплава и электромеханическую мешалку производительностью 900 оборотов в минуту. В печь заливали расплавленный магний в количестве 18 - 27 кг (60 - 90%), затем в магний добавляли солевую смесь, состоящую из хлорида магния, натрия, калия, бария и кальция в количестве 3 - 12 кг (10 - 40%).

Расплав нагревали до 670 - 850oC и начинали перемешивать. В процессе перемешивания в расплав вводили оксид кремния в виде речного песка со скоростью 12 - 18 г на 1 кг солевой смеси в расплаве в минуту.

После окончания диспергирования металла расплав охлаждали до комнатной температуры, дробили и измеряли гранулометрический состав полученного продукта (в опыте 1 продукт дополнительно отсеивали от солевой фракции). По результатам измерений определяли средний размер гранул магния (dср) и интервал, в котором заключено не менее 95% массы гранул магния, т.е. определяли минимальный (dmin) и максимальный (dmax) диаметр гранул. В качестве dmin выбирали такое значение, при котором сумма гранул диаметром, меньшим dmin не превышала 2,5% от массы всех гранул. В качестве dmax соответственно выбирали такой диаметр, чтобы сумма гранул металла с размером большим dmax, не превышала 2,5% от массы всех гранул. Для оценки однородности полученного продукта вычисляли отношение (dmax - dmin)/ dср. Продукт считали удовлетворяющим требованию однородности, т.е. качественным, если выполнялось соотношение (dmax - dmin)/dср<1,2.

Примеры выполнения способа приведены в таблице. Первый опыт выполнен полностью по прототипу, включая количество диспергируемого металла. В результате получен хороший однородный продукт. Однако для его отделения от солевой фазы потребовалось проводить дробление в рассев на сетке с мелким размером ячеек (0,4 мм). Во втором опыте, выполненном по прототипу, но с увеличенным до 80% содержанием магния, металл диспергировать не удалось. Третий и четвертый опыты выполнены по предлагаемому способу, в результате получен хороший однородный продукт - гранулы после дробления покрыты тонкой солевой пленкой толщиной 0,030 - 0,035 мм. В пятом опыте была повышенная скорость ввода оксида кремния, в результате чего часть оксида кремния не усвоилась и продукт получен недостаточно однородным. В 6 и 7 опытах содержание магния в расплаве было повышено до 90% (в 7 опыте в качестве металла использован магниевый сплав системы Mg-Al-Zn-Mn). В результате получены хорошие гранулы с тонкой солевой пленкой (7 - 8 10-3 мм). В опыте 8 при содержании магния выше верхнего предела (Cme = 91%) не был получен однородный продукт.

Таким образом, данный способ позволит получить гранулы магния и магниевого сплава стабильного состава из расплава, содержащего более 60% магния. При этом отпадает необходимость в отсеве гранул от солевой фракции, а также за счет повышения скорости диспергирования повышается производительность процесса в 3 - 5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МАГНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2087260C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЛИТЕЙНЫХ ОТХОДОВ МАГНИЕВОГО ПРОИЗВОДСТВА | 2003 |

|

RU2230805C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАГНИЕВОГО СКРАПА | 1999 |

|

RU2165467C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛО-ОКСИДНО-СОЛЕВЫХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2172354C2 |

| СПОСОБ ОБРАБОТКИ ЛИГАТУРЫ МАГНИЙ-ЦИРКОНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2196844C2 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133294C1 |

| СПЛАВ НА ОСНОВЕ МАГНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2215056C2 |

| СПОСОБ ЛИТЬЯ МАГНИЯ И МАГНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2135324C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МЕТАЛЛА | 1999 |

|

RU2157298C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАГНИЕВОГО СКРАПА | 2002 |

|

RU2229527C1 |

Изобретение относится к порошковой металлургии, в частности к производству гранулированного магния и его сплавов. Задачи данного изобретения направлены на получение гранул однородного стабильного состава, а также на повышение производительности процесса получения гранул магния и его сплавов за счет ускорения стадии диспергирования магния и исключения операции рассева полученного продукта на металлическую и солевую составляющие. Способ получения гранул магния и его сплавов включает приготовление расплава магния или его сплава с солевой смесью, введение в расплав диспергирующего агента - оксида кремния в процессе перемешивания с заданной скоростью менее 15 г на 1 кг солевой смеси расплава в минуту и в количестве, определяемом из соотношения

где CSiO2 - содержание оксида кремния в расплаве, мас.%; ρok - плотность оксидной пленки, г/см3; ρo - плотность солевой смеси, г/см3; ρme - плотность расплавленного металла, г/см3; CCl - содержание солевой смеси в расплаве, мас. %, причем соотношение магния и солевой смеси в расплаве составляет от 0,5 до 9,0. 2 з.п. ф-лы, 1 табл.

где  - содержание оксида кремния в расплаве, мас.%;

- содержание оксида кремния в расплаве, мас.%;

ρок - плотность оксидной пленки;

ρo - плотность солевой смеси;

ρmе - плотность расплавленного магния;

CCl - содержание солевой смеси в расплаве, мас.%.

| SU 1361835 A1, 20.09.96 | |||

| Способ получения гранул из магния и его сплавов и солевая добавка для получения гранул из магния и его сплавов | 1981 |

|

SU1030097A1 |

| US 4279641 A, 21.07.81 | |||

| РАДИОСТАНЦИЯ И СПОСОБ РАБОТЫ РАДИОСТАНЦИИ | 2006 |

|

RU2435311C2 |

Авторы

Даты

1998-09-27—Публикация

1997-11-11—Подача