Изобретение касается прессованных изделий на основе пирогенно полученных оксидов, способа их изготовления и применения.

Известно получение прессованных изделий на основе пирогенно полученного диоксида кремния (DE-A3912504). Известные прессованные изделия имеют внешний диаметр 2-15 мм и прочность на разрыв от 50 до 150 H. Они могут быть использованы в качестве катализатора при гидратации этилена до этанола.

Однако известные прессованные изделия имеют недостаток, заключающийся в том, что при их применении, например, в качестве катализатора при гидратации этилена в реакторах с неподвижным слоем необходимо вводить дополнительные опорные, покровные или обтекающие слои, например, из угля, металлов, таких как медь, керамические материалы или минеральные вещества как, например муллит (см. Marshall Sittig, Handbook of Catalyst Manufacture, Noyes Data Corporation, US 1978).

Вместе с другими химическими составами опорных, покровных или обтекающих слоев в реакционную смесь вносят примеси, которые при данных условиях могут приводить к нежелательным побочным реакциям.

Предметом изобретения являются прессованные изделия на основе пирогенно полученных оксидов, отличающиеся внешним диаметром от 16 до 100 мм, предпочтительно 20-70 мм. Прессованные изделия имеют форму таблеток или шариков.

Предпочтительной конструктивной формой прессованных изделий является шарообразная форма.

Прочность на разрыв составляет 1,5-12,0 кН, насыпная плотность составляет 0,5-2,2 г/см3.

Объем пор составляет 0,0-1,5 мл/г.

В качестве пирогенно полученных оксидов могут быть использованы диоксид титана, оксид алюминия и/или диоксид кремния.

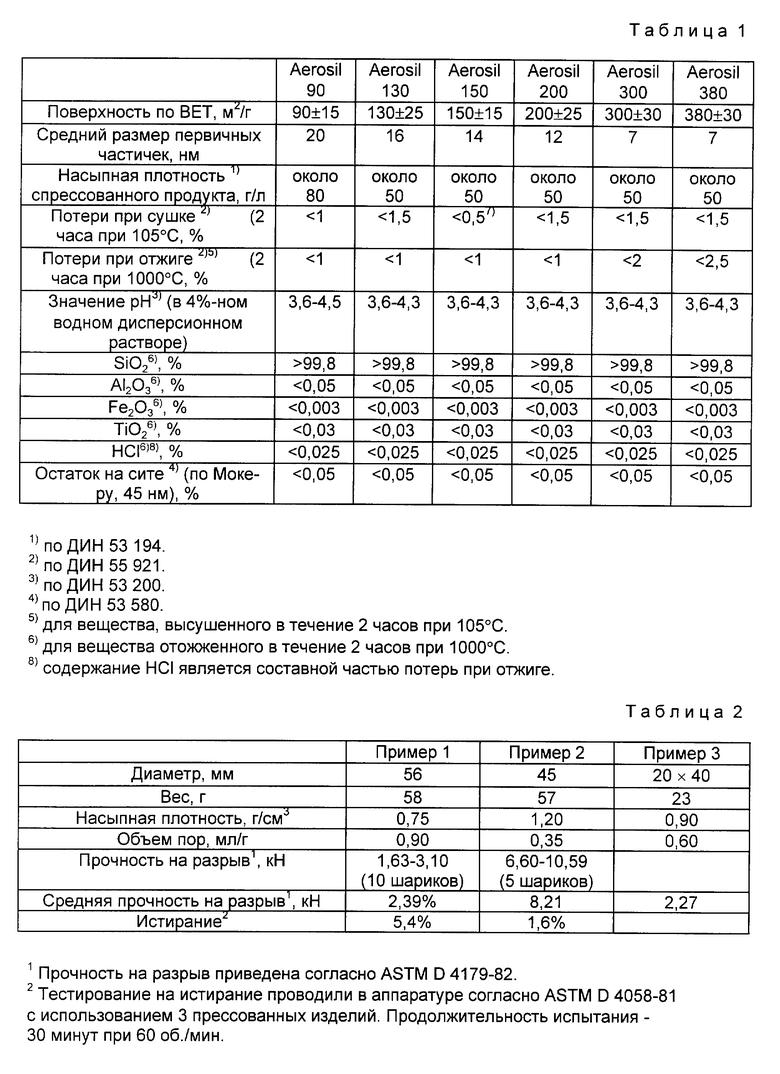

В качестве пирогенно полученных оксидов в предпочтительной конструктивной форме применяют диоксид кремния со следующими физико-химическими свойствами (таблица 1).

Для получения AEROSIL в пламя гремучего газа из водорода и воздуха вдувают жидкое соединение кремния. Во многих случаях используют тетрахлорид кремния. Это вещество гидролизируют водой, образующейся при реакции гремучего газа, до оксида кремния и соляной кислоты. Диоксид кремния после выхода из пламени поступает в так называемую коагуляционную зону, в которой агломерируют первичные частички и первичные агрегаты AEROSIL. Полученный на этой стадии в виде аэрозоля продукт отделяют в области пониженного давления от газообразного сопутствующего вещества и обрабатывают исключительно влажным горячим воздухом. Данный способ позволяет понизить остаточное содержание соляной кислоты ниже 0,025%. Так как AEROSIL в конце этого процесса получают с плотностью засыпки только около 15 г/л, то осуществляют вакуумное сжатие, благодаря которому насыпная плотность прессованного изделия составляет около 50 г/л и более. С помощью пирогенно полученных диоксидов кремния AEROSIL 200 приобретает предпочтительную форму.

Прессованные изделия на основе пирогенно полученных оксидов согласно изобретению получают способом, включающим смешение в воде пирогенно полученных оксидов со стеаратом магния, метилцеллюлозой и мочевиной, уплотнение их, высушивание, измельчение до порошка, прессование в изделие и отжиг, отличающийся тем, что прессование ведут на изостатическом прессе при давлении от 25 до 650 бар, или в осевом прессе с силой от 1 до 50 т, а отжиг - в ограниченных во временном режиме температурах в диапазоне от комнатной температуре до 1200oC.

Предпочтительно давление в осевом прессе составляет 570-610 бар.

Отжиг, который проводят при температурах, ограниченных по времени, состоит из следующих фаз:

нагревание в течение 60±10 минут до 200±20oC,

нагревание в течение 120±10 минут до 400±20oC,

нагревание в течение 120±10 минут до 900±20oC,

выдержка в течение 360±10 минут до 400±20oC,

охлаждение до комнатной температуры, при необходимости нагревание в течение 120±10 минут до 1000±20oC,

выдержка в течение 240±10 минут до 1000±20oC,

охлаждение до комнатной температуры.

Компоненты исходной смеси смешивают в следующих количественных соотношениях с общей смесью (равной 100%):

Пирогенно полученный оксид - от 45 до 88%

Стеарат магния - от 5 до 15%

Метилцеллюлоза - от 5 до 20%

Мочевина - от 2 до 10%

Вода - от 0 до 10%

Согласно изобретению прессованные изделия предпочтительно на основе пирогенного происхождения используемых оксидов обнаруживают высокую химическую чистоту и их используют в качестве опорного, покровного или обтекающего слоя в реакциях с неподвижным слоем. Загрязнение катализатора примесями материалов опорного, покровного или обтекающего слоев исключается благодаря высокой химической чистоте прессованных изделий. При применении прессованных изделий согласно изобретению не наблюдают побочных реакций, которые оказывают отрицательное влияние на проводимую катализируемую реакцию.

Прессованные изделия согласно изобретению обнаруживают высокую прочность на разрыв, в частности предел прочности примерно до 1 тонны, минимальное истирание, а также высокую упругость. Эти свойства имеют значение, в частности, во время заполнения реактора с неподвижным слоем, а также при механической нагрузке на формованное изделие при проведении реакции.

Прессованные изделия согласно изобретению имеют объем пор до 1,5 мл/г и не имеют микропор, меньших 3 нм. Размер пор, измеренный по ДИН 66133, составляет между 5 и 25 нм с выраженным максимумом 18 нм. Они подобны прессованным изделиям согласно DE 3912504. Это означает, что если прессованные изделия согласно DE 3912504 применяют в качестве катализаторов, то прессованные изделия согласно изобретению оказывают требуемое каталитическое действие при реакции с неподвижным слоем, например, катализируемую гидратацию от этилена до этанола.

Примеры.

Пример 1

77,2% Aerosil ® 200, 7,3% стеарата магния, 11,6% метилцеллюлозы, 3,9% мочевины уплотняют с добавлением воды, высушивают при 100oC в течение 24 часов, измельчают до сыпучего порошка и формуют при помощи изостатического шарового пресса при давлении около 600 бар для получения шариков диаметром около 57 мм.

Эти сырьевые шарики кальцинируют в воздухе со следующим режимом температур:

1. нагревание 60 минут до 200oC;

2. нагревание 120 минут до 400oC;

3. нагревание в течение 120 минут до 900oC;

4. выдержка 360 минут при 900oC;

5. охлаждение до комнатной температуры.

Характеристики полученных прессованных изделий приведены в таблице 2.

Пример 2

По примеру 1 (после этапа 5) следует:

6. нагревание 120 минут до 1000oC,

7. выдержка 240 минут до 1000oC, затем

8. охлаждение до комнатной температуры.

Характеристики для полученных прессованных изделий приведены в таблице 2.

Пример 3

Сырой формовочный порошок согласно примеру 1 после уплотнения, высушивания и измельчения до сыпучего порошка формовали при помощи осевого пресса с применением цилиндрических матриц диаметром 40 мм и силой формования 150 кН в таблетки диаметром 40 мм и высотой 20 мм. Таблетки кальцинировали в воздухе со следующим режимом температур:

1. нагревание 60 минут до 200oC;

2. нагревание 120 минут до 400oC;

3. нагревание 120 минут до 900oC;

4. выдержка 360 минут до 900oC;

5. охлаждение до комнатной температуры.

Характеристики полученных прессованных изделий приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессованное изделие на основе пирогенного диоксида кремния и способ его изготовления | 1990 |

|

SU1830050A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ОПТИЧЕСКОГО КАЧЕСТВА ИЗ СТЕКЛА СВЕРХВЫСОКОЙ ЧИСТОТЫ | 2006 |

|

RU2382740C2 |

| ФОРМОВАННОЕ ПОРИСТОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ПИРОГЕННОГО ДИОКСИДА ТИТАНА, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2076851C1 |

| ЗОЛЬ-ГЕЛЬ-ПРОЦЕСС | 2007 |

|

RU2445277C2 |

| ДИОКСИДЫ КРЕМНИЯ С МОДИФИЦИРОВАННОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2438973C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА | 1990 |

|

RU2031096C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ И ИХ ПРИМЕНЕНИЕ ДЛЯ ОКИСЛЕНИЯ ОЛЕФИНОВ В ГАЗОВОЙ ФАЗЕ | 2007 |

|

RU2447939C2 |

| СОДЕРЖАЩИЕ ВОЛЬФРАМАТ КАТАЛИЗАТОРЫ СИНТЕЗА АЛКИЛМЕРКАПТАНА И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2387476C2 |

| ДИОКСИДЫ КРЕМНИЯ С МОДИФИЦИРОВАННОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2445261C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 1991 |

|

RU2047350C1 |

Изобретение относится к прессованным изделиям на основе пирогенно полученных оксидов, которые используются в качестве опорного покровного или обтекающего слоев в реакциях с неподвижным слоем, а также к способу их изготовления. Сущность изобретения заключается в том, что изделия имеют внешний диаметр от 16 до 100 мм, а способ заключается в смешении в воде пирогенно полученных оксидов со стеаратом магния, метилцеллюлозой и мочевиной, уплотнении их, высушивании, измельчении до порошка, прессовании в изостатическом прессе при давлении от 25 до 650 бар или в осевом прессе с силой от 1 до 50 т, а также в отжиге в ограниченных во временном режиме температурах в диапазоне от комнатной температуры до 1200oC. Изобретение позволяет получить продукт с высокой химической чистотой, используемый при получении катализаторов. 2 н. и 1 з.п.ф-лы, 2 табл.

| DE 3912504, 18.10.90 | |||

| Блок звездочек | 1988 |

|

SU1567440A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИАЛКИЛГЕРМИЛ (2-ТРИАЛКИЛСИЛИЛОКСИ-2-ФЕНИЛ)АЦЕТАТОВ | 1991 |

|

RU2015984C1 |

| Способ приготовления сферического катализатора для конверсии углеводородов | 1986 |

|

SU1351653A1 |

| Способ приготовления носителя для катализатора конверсии углеводородов | 1974 |

|

SU523709A1 |

| Катализатор для очистки отработанного газа,содержащего окись углерода | 1971 |

|

SU463252A3 |

Авторы

Даты

1998-09-27—Публикация

1995-07-03—Подача