Изобретение относится к составу полупроводниковых материалов, используемых в адсорбционных сенсорах для обнаружения и количественной оценки концентрации низкомолекулярных органических соединений, преимущественно кетонов в выдыхаемом людьми воздухе, и к технологии изготовления таких полупроводниковых материалов.

Сенсоры с использованием упомянутых полупроводниковых материалов предназначены преимущественно для диагностирования таких патологических обусловленных кетоацидозом (присутствием "кетоновых тел" в крови) явлений, как, например, диабетическая кома и прекоматозные состояния у больных сахарным диабетом, токсикозы беременности на ранних стадиях их развития, а в особенности - для дифференциальной диагностики причин наступления комы у потерявших сознание пациентов. В зависимости от настройки такие сенсоры могут быть использованы и для обнаружения таких низших кислородсодержащих производных алканов, как метанол, этанол, формальдегид и ацетальдегид.

Технологические процессы на основе изобретения в конечном итоге могут быть использованы для поточного изготовления сенсоров указанного типа.

Проблема эффективной неинвазивной (т.е. не требующей нарушения целостности организма пациента) диагностики вышеуказанных состояний относится к числу массовых и потому до сих пор не имеет общепризнанного решения.

Действительно, количество диабетиков и страдающих токсикозами беременности женщин исчисляется в мире десятками миллионов и продолжает год от года возрастать.

До сих пор диагностику прекоматозных состояний у больных диабетом и токсикозов беременности обычно проводили на базе собранных анамнезов и/или результатов лабораторных химических исследований крови и/или мочи (см., например, S. Natelson. Microtechnique of clinical che-mistry. - 1961, 2-ed., pp. 86-93).

Указанная методика вполне приемлема преимущественно в клинических условиях при наличии опытных врачей-диагностов и при условии, что пациенты находятся в сознании и могут отвечать на вопросы врача. Однако в критических ситуациях, характерных для "скорой помощи", проведение лабораторных исследований практически исключено из-за их длительности, а один анамнез не может служить достаточным основанием для постановки диагноза и принятия эффективных лечебных мер. Если же пациенты находятся в бессознательном состоянии и сбор анамнеза исключен, то потребность дифференцирования причин потери сознания: диабетическая кома, или нечто иное - ощущается особенно остро. И, наконец, определение лабораторным путем предрасположенности диабетиков к коме или начальных фаз токсикозов беременности на почве кетоацидоза требует многократного повторения анализов, что дорого, и при стремительном развитии патологического процесса может дать запоздалые результаты.

Поэтому целесообразно и в этой области воспользоваться техническими средствами контроля парой ацетона и его ближайших гомологов в воздухе. Естественно, что с учетом массовости проблемы такие средства должны быть продукцией массового производства и, соответственно, во-первых, как можно более простыми и дешевыми в изготовлении, поверке и техническом обслуживании и, во-вторых, как можно более надежными, быстродействующими и стабильными в эксплуатации.

Применительно к таким средствам общеизвестно, что именно от химического состава полупроводниковых материалов-адсорбентов, используемых в чувствительных элементах, зависит селективность сенсоров описанных типов и что технология изготовления существенно влияет на чувствительность сенсоров к контролируемым химическим соединениям.

Наиболее распространены полупроводниковые материалы для адсорбционных сенсоров, изготовленные на основе мелкозернистого оксида олова с добавками, обеспечивающими селективную чувствительность к парам низкомолекулярных органических соединений.

Примером могут служить полупроводниковые материалы на основе мелкозернистого оксида олова с добавками ультрамелкозернистых оксидов по меньшей мере одного щелочноземельного металла: бериллия, магния, кальция, стронция, бария - в количестве до 25 мол. % (см. описания одного и того же изобретения к заявке Японии 60-23541, заявке ЕПВ 0197629 A2 и к патенту США 4849180 с общим конвенционным приоритетом 12.02.85).

Способ изготовления таких материалов включает формирование пористой матрицы в виде спеченных зерен оксида олова, ее пропитку нитратами указанных щелочноземельных металлов, сушку и последующее кальцинирование полуфабриката при 600oC в течение 30 мин до получения на поверхности пор микрочастиц окисдов щелочноземельных металлов (см. там же).

Изготовленные из описанного материала сенсоры, несмотря на развитую поверхность, позволяют выявлять ацетон в воздухе лишь при концентрации его паров более 0,3% по объему. Такой порог чувствительности обычно достаточен для промышленных нужд. Однако для выявления прекоматозных состояний в самом начале кетоацидоза необходимо надежное определение паров ацетона при концентрациях около 0,05 - 0,10% по объему (т.е. 12-24 мг/м3).

Отмеченный недостаток можно объяснить тем, что в составе полупроводникового материала отсутствуют компоненты, способные активировать молекулы определяемых веществ, и избранной технологией изготовления этого материала.

Поэтому более предпочтительны такие полупроводниковые материалы для адсорбционных сенсоров, которые содержат активирующие добавки, и такие способы их изготовления, которые обеспечивают сохранение активности как в процессе изготовления сенсоров, так и в процессе их длительной эксплуатации.

Из числа таких аналогов к предлагаемым по технической сущности наиболее близки полупроводниковый материал и способ его изготовления, которые известны из описания изобретения к акцептованной заявке Японии 61-14463 (с приоритетом от 24.01.78).

Этот полупроводниковый материал изготовлен на основе оксида олова (IV) и содержит в расчете на 100 его массовых частей (далее - мас.ч.) следующие добавки: не более 2,1 (предпочтительно 0,05-1,0) мас.ч. оксида сурьмы (III) - для стабилизации сопротивления сенсора при колебаниях температуры нагрева; 0,1 - 100 (предпочтительно 1,5 - 3,0) мас.ч. оксида хрома (III) - для стабилизации сопротивления сенсора при колебаниях влажности воздуха и уменьшения интервала времени, в течение которого наблюдается снижение сопротивления при неизменности концентрации контролируемого газа; и палладий в виде 0,05-12 (предпочтительно 0,5-3,0) мас.ч. оксида (II) - в качестве активатора, повышающего чувствительность сенсора к восстановительным газам.

Полупроводниковый материал описанного состава получают приготовлением смеси образующих пористую матрицу раздельно взятых оксидов олова и сурьмы и разлагающегося при спекании с образованием оксида органического комплексного соединения палладия неуказанного состава, в виде суспензии в растворе выгорающего органического связующего, нанесением суспензии на диэлектрическую подложку, сушкой и спеканием до образования пористого слоя.

Однако и этот полупроводниковый материал, изготовленный указанным способом, не обеспечивает надежного определения кетонов в выдыхаемом людьми воздухе потому, что палладий взят в виде оксида, обладающего сравнительно низкой сорбционной активностью по отношению к восстановительным газам, и что этот оксид в существенной части заблокирован в массе плотного полупроводникового материала.

Поэтому в основу изобретения положена задача:

во-первых, путем изменения состава создать такой полупроводниковый материал для изготовления адсорбционных сенсоров низкомолекулярных органических соединений, который был бы пригоден для изготовления быстродействующих и стабильных по выходным характеристикам сенсоров для индикации и количественного определения предпочтительно паров кетонов, а преимущественно ацетона, в выдыхаемом людьми воздухе.

во-вторых, путем изменения порядка и режимов выполнения операций создать такой способ изготовления указанного полупроводникового материала, который реально обеспечивал бы изготовление высокочувствительных к парам кетонов сенсоров с повышенным выходом годных изделий.

Поставленная задача решена в первой части тем, что полупроводниковый материал для адсорбционных сенсоров низкомолекулярных органических соединений на основе оксида олова (IV) c добавками оксида сурьмы и тугоплавкого оксида трехвалентного металла, образующих пористую матрицу, и добавками палладия согласно изобретению содержит оксид алюминия в качестве тугоплавкого оксида трехвалентного металла и металлический палладий, который закреплен на стенках пор, причем указанные ингредиенты взяты в следующем соотношении, мас.ч.:

оксид олова (IV) - 100

оксид сурьмы (IV или III-V) - 0,02 - 1,0

оксид алюминия (III) - 0,6 - 3,4

металлический палладий - 0,03-5,0

Предложенный состав, как это продемонстрировано далее и подтверждено результатами экспериментов, обеспечивает реальную возможность доведения чувствительности адсорбционных сенсоров к парам ацетона в выдыхаемом людьми воздухе до уровня менее 0,05% по объему (а преимущественно - менее 0,025%), что характерно для начальных стадий кетоацидоза у диабетиков обоего пола или у женщин с осложненной токсикозом беременностью. Соответственно, обеспечиваются реальные возможности дифференциальной диагностики прекоматозных состояний у больных диабетов, ранней диагностики токсикозов у беременных и дифференциальной диагностики диабетической комы у больных в бессознательном состоянии.

Первое дополнительное отличие заключается в том, что полупроводниковый материал дополнительно содержит оксиды кальция, магния, натрия и калия, совокупное количество которых в расчете на 100 мас.ч. оксида олова составляет от 3 до 5 мас.ч. Эти добавки способствуют улучшению адгезионной связи полупроводникового слоя с диэлектрической керамической подложкой при изготовлении сенсоров. Количественное соотношение этих оксидов между собой не имеет существенного значения и может колебаться в довольно значительных пределах в зависимости от конкретного состава керамического материала подложки.

Поставленная задача решена во второй части тем, что в способе изготовления полупроводниковых материалов для адсорбционных сенсоров низкомолекулярных органических соединений, включающем приготовление смеси оксидов, образующих пористую матрицу, в виде суспензии в растворе выгорающего органического связующего, нанесение суспензии на диэлектрическую подложку, сушку и спекание до образования пористого слоя и введение добавки палладия, согласно изобретению смесь оксидов, образующих пористую матрицу, приготовляют вначале соосаждением гидроксидов олова и сурьмы из смеси водных растворов их солей и термообработкой осадка с получением твердого раствора оксида сурьмы в оксиде олова и далее диспергированием этого твердого раствора совместно с порошком оксида алюминия в растворе выгорающего органического связующего, а добавку палладия вводят пропиткой нанесенного на диэлектрическую подложку пористого слоя водным раствором соли двухвалентного палладия, сушкой и прокаливанием до разложения взятой соли и осаждения микрочастиц металлического палладия на стенках пор.

Полученный таким образом высокопористый (вследствие выделения газов при термодеструкции карбоксиметилцеллюлозы) полупроводниковый материал с развитой каталитической поверхностью в виде мономолекулярного слоя металлического палладия, отложившегося (преимущественно в виде микроскопических пятен) на стенках пор после пропитки подложки раствором соли палладия, сушки и прокаливания, фактически обеспечивает требуемую в медицине чувствительность к парам ацетона в выдыхаемом людьми воздухе.

Первое дополнительное отличие состоит в том, что в качестве водорастворимой соли палладия используют его хлорид, после пропитки высушивают пористый материал при температуре более 80oC в течение 1-2 ч, а металлический палладий осаждают прокаливанием при температуре не менее 670oC в течение не менее 1 ч. Эта соль наиболее доступна, а получение с ее использованием каталитически высокоактивных частиц металлического палладия наиболее технологично.

Второе дополнительное отличие состоит в том, что пористый слой пропитывают слабокислым водным раствором хлорида палладия. Тем самым гарантируются стабильность пористой оксидной основы полупроводникового материала и повышение выхода годного при изготовлении сенсоров.

Третье дополнительное отличие заключается в том, что перед совместным диспергированием с твердым раствором оксида сурьмы в оксиде олова в порошок оксида алюминия добавляют совокупно взятые в расчете на 100 мас.ч. оксида олова в количестве от 3 до 5 мас.ч. оксиды кальция, магния, натрия и калия. Этот прием упрощает подготовку оксидной основы пористой матрицы.

Далее сущность изобретений поясняется примерами состава полупроводникового материала,

описанием способа его изготовления в общем виде и примерами осуществления способа применительно к примерам конкретных составов полупроводниковых материалов,

описанием сенсоров для определения паров ацетона и его гомологов в выдыхаемом людьми воздухе,

чертежом, на котором показана структурная схема стенда для испытания сенсоров,

описанием методики испытаний сенсоров со ссылками на упомянутый чертеж и результатов испытаний.

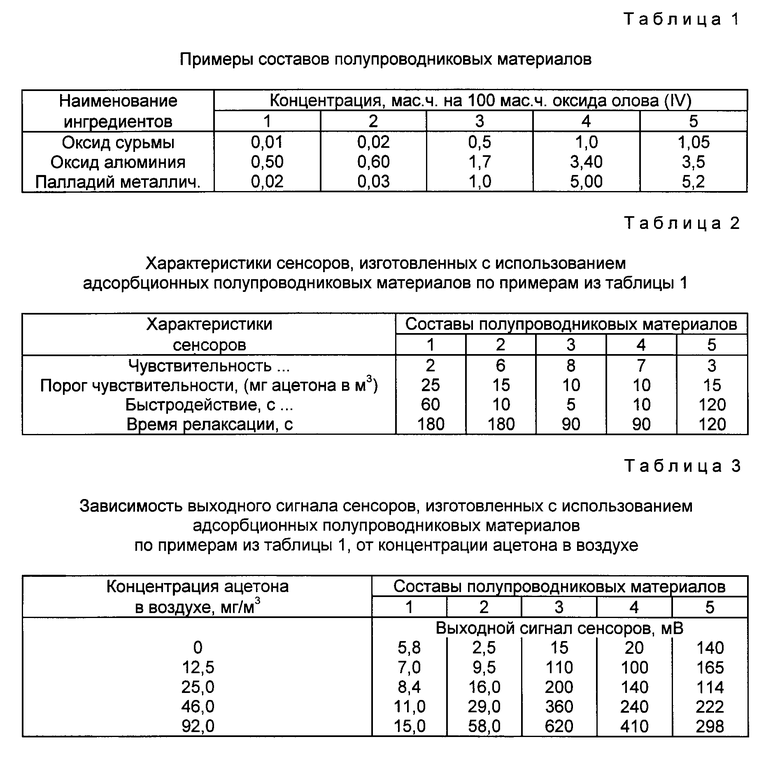

Примеры конкретных составов полупроводниковых материалов приведены в таблице 1. При этом примеры 2 и 4 соответствуют верхней и нижней границам заявленных пределов концентраций соответствующих ингредиентов, пример 3 - их промежуточным, а примеры 1 и 5 - запредельным значениям (во всех примерах концентрации добавок даны в расчете на 100 мас. ч. оксида олова).

Технологические добавки, используемые при изготовлении полупроводниковых материалов для сенсоров, указаны далее в конкретных примерах реализации изобретательского замысла.

Способ изготовления предложенного полупроводникового материала в общем случае заключается в следующем.

Приготовляют водный, как правило, подкисленный (обычно соляной кислотой) раствор солей (преимущественно хлоридов) олова (IV) и сурьмы (III) требуемых концентраций. Затем из нагретого (обычно до температуры около 80oC) раствора совместно осаждают гидроксиды олова и сурьмы добавлением при постоянном перемешивании (обычно 20%-ного) водного раствора аммиака до достижения и при поддержании pH 7. Осадок отделяют и отмывают от маточного раствора вначале горячей, а затем холодной бидистиллированной водой в течение 4-6 ч, отфильтровывают от последней промывной воды и сушат (обычно при температуре более 100, а предпочтительно - около 200oC) в течение 8-10 ч.

Высушенный порошок измельчают в фарфоровый (или агатовой) шаровой мельнице, просеивают через сито 0040, остаток с сита возвращают в мельницу на доизмельчение, а просеянный материал, представляющий собою гомогенную смесь гидроксидов олова и сурьмы, вносят в алундовый тигель и подвергают на воздухе двухступенчатой термообработке (вначале 2-3 ч при 550-560oC, затем также 2-3 ч при 900-1000oC) до получения зернистой основы полупроводникового материала на основе оксида олова (IV) и гомогенно распределенной в нем в виде твердого раствора примеси оксида (оксидов) сурьмы (IV или III-V).

Отдельно сходным образом приготовляют химически чистый оксид алюминия той же зернистости, или оксид алюминия с добавками оксидов кальция, магния, натрия и калия.

Порошки обоих видов механически смешивают в требуемом соотношении и совместно перетирают в фосфорной шаровой мельнице, просеивают через сито (не более чем 0040), смешивают с 5%-ным водным раствором выгорающего при спекании органического соединения (карбоксиметилцеллюлозы) до получения однородной пасты, служащей полуфабрикатом для получения пористой полупроводниковой основы адсорбционных сенсоров.

Сенсоры для определения ацетона и его гомологов в выдыхаемом воздухе имеют общеизвестную конструкцию, в основе которой - малогабаритная (например, с размерами 2,0 • 2,0 • 0,3 мм) керамическая пластинка, с одной стороны которой закреплен (как правило, вжиганием) резистивный нагреватель из платины, нихрома или иного стойкого к высоким температурам и окислению металлического материала, а с другой закреплены преимущественно платиновые измерительные контакты и расположенный между ними слой чувствительного к ацетону и его гомологам адсорбционного полупроводникового материала требуемого конкретного состава. Упомянутый нагреватель вместе с выводными электродами служит основой цепи накала сенсора, а упомянутые измерительные контакты являются основой цепи измерения сенсора.

При изготовлении сенсоров указанную пасту наносят на керамическую подложку и сушат при температуре 100oC примерно в течение 1 ч. Полученную заготовку окунают в раствор соли (обычно хлорида) палладия, имеющий обычно слабую кислотность, и соответственно pH = 6-7, примерно на 10-15 минут, затем извлекают из этого раствора, сушат на воздухе при температуре более 80 (предпочтительно более 100)oC не менее 1 ч (предпочтительно в течение 1-2 ч), затем постепенно нагревают до температуры не менее 670 (преимущественно 700-900)oC и прокаливают при этой температуре на воздухе в течение не менее 1 ч.

Пример 1. В 1,5-2 л дистиллированной воды растворяли 170,3 г SnCl4, 0,045 г SbCl3 и 50 мл HCl (d=1,175), добавлением воды доводили объем до 5,00 л и полученный раствор нагревали до примерно 80oC. Затем медленным введением 20%-ного раствора аммиака до достижения pH=7 при постоянном перемешивании совместно осаждали гидроксиды олова и сурьмы.

Полученный осадок гидроксидов последовательно промывали 10 литрами горячей и 10 литрами холодной дистиллированной воды, фильтровали и сушили при 200oC в течение 8 ч.

Сухой порошок измельчали в фарфоровой шаровой мельнице, просеивали через сито 0040 и засыпали в алундовые тигли (25 г порошка на 1 тигель).

Термообработку порошков гидроксидов проводили на воздухе. Тигель помещали в печь, нагревали до 560oC и выдерживали при этой температуре 2 ч, далее поднимали температуру до 950oC и выдерживали 2 ч. К 100 г полученного порошка добавляли 0,60 г порошка Al2O3, 3,5 г MgCO3, 2,0 г K2CO3 и 1,0 г Na2CO3 и полученную смесь перетирали 1 час в шаровой мельнице с агатовым барабаном.

Из полученной тонкоизмельченной смеси и 5% водного раствора карбоксиметилцеллюлозы готовили пасту, порции которой наносили на диэлектрическую поверхность подложки из керамики на основе Al2O3 между двумя платиновыми электродами и сушили при 100oC в течение 1 часа.

Подложки окунали в 0,35М водный раствор PdCl2 с pH 6, выдерживали 10 мин, затем высушивали при 100oC, помещали в печь, нагревали до 680oC и спекали в течение 1 ч.

Полученные таким образом чувствительные элементы в расчете на 100 мас.ч. SnO2 содержали, мас.ч.: Sb2O3 - 0,01; Pd - 0,02; Al2O3 - 0,5; MgO - 3,1; K2O - 1,5; Na2O - 0,8.

Пример 2. Аналогично описанному в примере 1 из 175,4 г SnCl4 и 0,08 г SbCl3 с тем отличием, что термообработку на второй ступени проводили при 900oC, получали порошок твердого раствора указанного оксида сурьмы в указанном оксиде олова. К 100 г полученного порошка добавляли 0,60 г порошкообразного же Al2O3 и полученную смесь перетирали 1 час в шаровой мельнице с агатовым барабаном. Далее аналогично примеру 1 готовили пасту, наносили ее на подложки и после сушки закрепляли спеканием при 700oC.

Полученные таким образом чувствительные элементы в расчете на 100 мас.ч. SnO2 содержали, мас.ч.: Sb2O3 - 0,02; Pd - 0,03; Al2O3 - 0,6.

Пример 3. Аналогично описанному в примере 1 из 176,2 г SnCl4 и 1,52 г SbCl3 с теми отличиями, что осадок сушили при 200oC в течение 8 часов и термообработку на второй ступени проводили при 1000oC, получали порошок твердого раствора указанного оксида сурьмы в указанном оксиде олова. К 100 г полученного порошка добавляли 1,70 г порошкообразного же Al2O3 и полученную смесь перетирали 1 час в шаровой мельнице с агатовым барабаном. Далее аналогично примеру 1 готовили пасту, наносили ее на подложки, которые после сушки пропитывали водным раствором 1,1М PdCl2 при pH 6 и закрепляли спеканием при 800oC.

Полученные таким образом чувствительные элементы в расчете на 100 мас.ч. SnO2 содержали, мас.ч.: Sb2O3 - 0,5; Pd - 1,0; Al2O3 - 1,7.

Пример 4. Аналогично описанному в примере 1 из 180,3 г SnCl4 и 3,70 г SbCl3 получали порошок твердого раствора указанного оксида сурьмы в указанном оксиде олова. К 100 г полученного порошка добавляли 3,4 г порошка Al2O3, 2,5 г MgCO3 и 1,0 г K2CO3 и полученную смесь перетирали 1 час в шаровой мельнице с агатовым барабаном. Далее аналогично примеру 1 готовили пасту, наносили ее на подложки, которые после сушки пропитывали водным раствором 2,15М PdCl2 при pH 6, сушили и закрепляли спеканием при 750oC в течение 2 часов.

Полученные таким образом чувствительные элементы в расчете на 100 мас.ч. SnO2 содержали, мас.ч.: Sb2O3 - 1,0; Pd - 5,0; Al2O3 - 3,4; MgO - 1,7; K2O - 0,8.

Пример 5. Аналогично описанному в примере 1 из 162,3 г SnCl4 и 3,80 г SbCl3 с тем отличием, что термообработку на второй ступени проводили при 1000oC, получали порошок твердого раствора указанного оксида сурьмы в указанном оксиде олова. К 100 г полученного порошка добавляли 3,50 г порошкообразного же Al2O3 и полученную смесь перетирали 1 час в шаровой мельнице с агатовым барабаном. Далее аналогично примеру 1 готовили пасту, наносили ее на подложки, которые после сушки пропитывали водным раствором 2,2М PdCl2 при pH 6 и закрепляли спеканием при 800oC.

Полученные таким образом чувствительные элементы в расчете на 100 мас.ч. SnO2 содержали, мас.ч.: Sb2O3 - 1,05; Pd - 5,2; Al2O3 - 3,5.

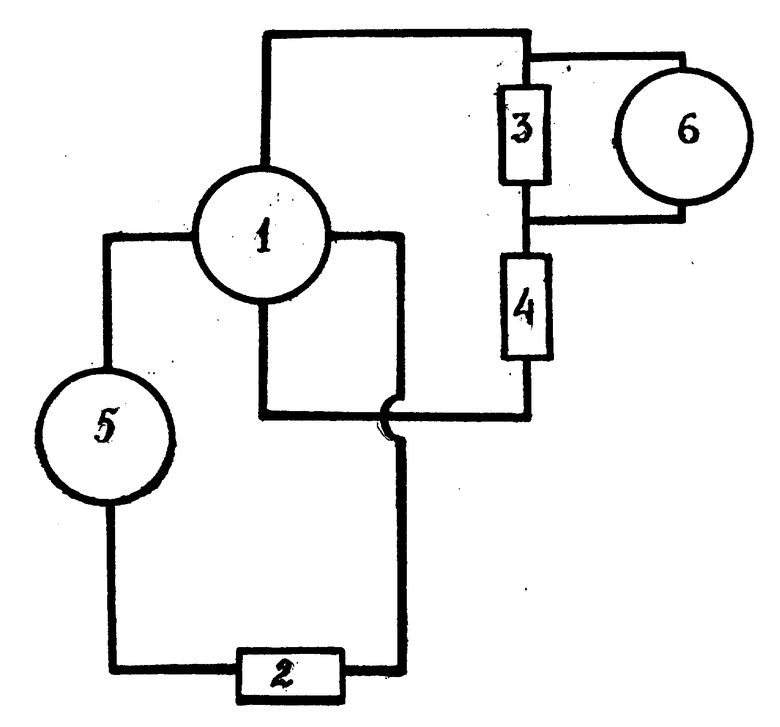

Изготовленные, как описано в примерах, чувствительные элементы (сенсоры) испытывали на лабораторном стенде, структурная электрическая схема которого представлена на упомянутом чертеже.

Этот стенд имеет не показанную на чертеже панель с фиксатором 1 испытуемых сенсоров (этот фиксатор снабжен также не показанными средствами подключения сенсоров к источникам электропитания и измерительным приборам); блок 2 питания цепи накала испытуемого сенсора; блок 3 питания цепи измерения испытуемого сенсора; магазин 4 образцовых сопротивлений (резисторов); амперметр 5, включенный в цепь накала сенсора; и вольтметр 6, включенный в цепь измерения параллельно магазину 4 образцовых сопротивлений.

В ходе испытаний сенсоры были подключены через фиксатор 1 - к цепям накала и измерения; к источнику испытательных газовых смесей (например, путем размещения по меньшей мере панели с фиксатором 1 в камере, которая подключена к средству приготовления упомянутых газовых смесей; к атмосфере (при необходимости - через средства очистки воздуха или иного газа-носителя от примесей определяемых веществ) и к средству продувки.

Сенсоры испытывали в соответствии с ГОСТ 13320-81.

В ходе испытаний определяли следующие характеристики сенсоров (и соответственно использованных для их изготовления адсорбционных полупроводниковых материалов):

чувствительность - как отношение сопротивления сенсора в анализируемом газе Rг к сопротивлению сенсора на воздухе Rо (это отношение представляет собою безразмерную величину, причем чувствительность считается тем более высокой, чем это отношение больше);

порог чувствительности (Cmin) - как минимальная концентрация паров определяемого вещества в воздухе или ином газе, при которой чувствительность сенсора будет не менее 2;

быстродействие сенсора - как время достижения величины выходного сигнала сенсора на уровне 0,9 от максимума;

релаксация сенсора - как время возвращения сенсора в исходное состояние после снятия нагрузки по концентрации.

Испытательные газовые смеси готовили на основе обеспыленного воздуха и химически чистого ацетона с использованием смесеприготовительного устройства модели ГС-1 по ТУ 25-7557.002-86 Винницкого завода газоанализаторов.

Были приготовлены смеси паров ацетона с воздухом следующих концентраций (мг/м3): 12,5; 23,0; 46,0; 92,0.

Для определения характеристик сенсоров их устанавливали на испытательный стенд, задавали напряжение Uн и ток Iн в цепи накала соответственно 3,7+/-0,3 В и 100,0+/-20 мА и потребляемую мощность N=(0,39 - 0,45)Вт и прогревали сенсоры в течение 30 мин.

Вольтметром определяли значение Uо выходного сигнала сенсора в чистом воздухе, затем в камеру с сенсором в течение 3 мин подавали ацетоновоздушную смесь с содержанием ацетона, например, 12,5 мг/м3.

По значениям выходных сигналов напряжения Uг рассчитывали величину электрического сопротивления сенсора в анализируемой газовой смеси Rг по формуле

Rг=[(Uизм-Uг)/Uг]•Rн, (1)

где

Uизм - напряжение, заранее устанавливаемое на уровне 4В в измерительной цепи;

Rн - сопротивление нагрузки, устанавливаемое с использованием магазина 4 сопротивлений (обычно на уровне 1 кОм).

По значениям выходных сигналов напряжения Uо рассчитывали величину электрического сопротивления сенсора на воздухе Rо по формуле

Rо=[(Uизм-Uо)/Uо]•Rн, (1)

где

Uизм и Rн - как указано выше.

Динамические характеристики сенсоров определяли следующим образом.

В камеру с сенсором подавали анализируемую ацетоновоздушную смесь и секундомером замеряли время изменения значения Uг до установления его постоянного значения. Затем камеру продували чистым воздухом, фиксируя время до установления постоянного же значения Uо. По результатам испытаний строили график зависимости Uг= f(t), по которому определяли быстродействие датчика (время выхода на уровень 0,9 Uг) и время релаксации (возвращения в исходное состояние). Результаты приведены в таблице 2.

Наибольшая чувствительность и наименьший порог чувствительности наблюдались у сенсоров, изготовленных из адсорбционных полупроводниковых материалов по примерам 3 и 4. И хотя сенсоры, изготовленные из адсорбционных полупроводниковых материалов по примерам 2 и 4, имеют несколько худшее быстродействие, они вполне применимы для контроля и самоконтроля состояния пациентов при кетоацидозе, поскольку это время несоизмеримо мало в сравнении с временем, необходимым для аналогичных по цели биохимических анализов. То же самое можно сказать и применительно ко времени релаксации.

Зависимость выходного сигнала сенсора от массовой (мг/м3) концентрации ацетона в воздухе приведена в таблице 3.

Как видно из этой заключительной таблицы, даже при минимальной, соответствующей примерно 0,05% по объему концентрации паров ацетона в воздухе (пример 2) выходной сигнал Uг сенсоров, изготовленных с использованием предложенного адсорбционного полупроводникового материала и предложенного способа, оказывается более чем в три раза выше выходного сигнала Uо в чистом воздухе. Этого вполне достаточно для индикации ацетона в выдыхаемом воздухе при кетоацидозе в связи с диабетом или токсикозами беременности и соответственно для ранней диагностики прекоматозных состояний.

Для сенсора же, изготовленного с использованием адсорбционного полупроводникового материала по примеру 3, наблюдается наибольшая крутизна характеристики, что благоприятно для создания приборов с хорошими метрологическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газочувствительный элемент кондуктометрического сенсора для обнаружения диоксида азота и способ его получения | 2023 |

|

RU2819574C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО СУЛЬФОИОДИДА СУРЬМЫ | 2023 |

|

RU2829073C1 |

| ГАЗОВЫЙ СЕНСОР ДЛЯ ИНДИКАЦИИ ОКСИДОВ УГЛЕРОДА И АЗОТА | 2011 |

|

RU2464554C1 |

| Способ получения газочувствительного элемента на основе многослойной структуры пористого кремния на изоляторе и SnO | 2017 |

|

RU2674406C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ КРЕМНИЙ-УГЛЕРОДНЫХ КОМПОЗИТОВ И ИЗГОТОВЛЕНИЯ ГАЗОВЫХ СЕНСОРОВ НА ИХ ОСНОВЕ | 2019 |

|

RU2732802C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНОК ПОРИСТОГО КРИСТАЛЛИЧЕСКОГО ДИОКСИДА ОЛОВА | 2018 |

|

RU2671361C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОЛОГРАФИЧЕСКИХ ДИФРАКЦИОННЫХ РЕШЕТОК | 1999 |

|

RU2165637C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ГРАФЕНА, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ БЛАГОРОДНЫХ МЕТАЛЛОВ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814586C1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ СЕНСОРНЫЙ ДАТЧИК ДЛЯ ГАЗОАНАЛИЗАТОРА | 2009 |

|

RU2403563C1 |

| ДАТЧИК КОНЦЕНТРАЦИИ ГАЗОВ | 1991 |

|

RU2018813C1 |

Использование: полупроводниковые материалы для адсорбционных сенсоров. Сущность изобретения: полупроводниковый материал для изготовления адсорбционных сенсоров низкомолекулярных органических соединений имеет пористую матрицу, содержащую оксид сурьмы, оксид олова (IV) и оксид алюминия (III). На стенках пор матрицы закреплен металлический палладий, причем указанные ингредиенты взяты в следующем соотношении, мас.ч.: оксид олова (IV) 100; оксид сурьмы (IV или III-V) 0,03 - 0,95; оксид алюминия (III) 0,6 - 3,4; металлический палладий 0,03 - 5,0. Способ изготовления указанного материала включает соосаждение гидроксидов олова и сурьмы из смеси водных растворов их солей, термообработку осадка до получения твердого раствора оксида сурьмы в оксиде олова, диспергирование указанного твердого раствора совместно с порошком оксида алюминия в водном растворе карбоксиметилцеллюлозы, сушку суспензии и ее спекание с получением пористого слоя на диэлектрической подложке. Полученный пористый слой пропитывают водным раствором соли двухвалентного палладия, сушат и прокаливают до разложения взятой соли и осаждения микрочастиц металлического палладия. Технический результат заключается в получении полупроводникового материала для производства быстродействующих стабильных сенсоров, высокочувствительных к парам ацетона и его ближайших гомологов в воздухе, выдыхаемом людьми, и дифференциальной диагностики комы и прекоматозных состояний на почве кетоацидоза. 2 с. и 1 з.п. ф-лы, 1 ил., 3 табл.

Оксид олова (IV) - 100

Оксид сурьмы (IV или III-V) - 0,03 - 0,95

Оксид алюминия (III) - 0,6 - 3,4

Металлический палладий - 0,03 - 5,0

2. Материал по п.1, отличающийся тем, что в числе оксидов, образующих пористую матрицу, он дополнительно содержит оксиды кальция, магния, натрия и калия, совокупное количество которых в расчете на 100 м.ч. оксида олова составляет от 3 до 5 мас.ч.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОВОГО ДАТЧИКА | 1992 |

|

RU2011984C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ГАЗОВОГО ДАТЧИКА | 1992 |

|

RU2011985C1 |

| ЛАБОРАТОРНАЯ МАШИНА 1 ЛУБОКОЙ ПЕЧАТИ | 0 |

|

SU197629A1 |

Авторы

Даты

1998-09-27—Публикация

1994-10-31—Подача