Изобретение относится к области обработки металлов давлением и может быть использовано при производстве труб волочением, на самоустанавливающейся оправке, преимущественно толстостенных среднего и большого диаметров.

Известно устройство задачи самоустанавливающейся оправки в очаг деформации при волочении труб с помощью механизма подачи стержня (Трубоволочильное и калибровочное оборудование. Отраслевой каталог 20-90-02. Москва, 1990, с. 3-38. М.Б. Биск и др. Холодная деформация стальных труб. Средне-Уральское книжное издательство, Свердловск, 1976, с. 150 - 168).

Механизм включает в себя упор, опорные стойки, стержневую тележку, перемещающуюся со стержнем и оправкой при помощи цепи и электропривода.

Недостатками данного устройства являются:

- необходимость в сложенном и громоздком механизме;

- техническая сложность задачи оправки в очаг деформации при волочении длинномерных труб;

- снижение производительности.

Наиболее близким техническим решением, принятым за прототип, является волочение труб на самоустанавливающейся оправке с размещенной в канале трубной заготовки упругой вставкой, обеспечивающей натяг при вводе оправки в трубу (а.с. СССР N 316490, B 21 C 1/24, 1971, БИ N 30).

Конструкция обеспечивает подпор оправки без раздачи трубы. Для регулирования величины подпора предусматривается возможность овализации участка трубы с помощью роликов, установленных перед волокой. Данный технический прием обеспечивает регулирование усилия подпора за счет изменения условий трения.

Недостатками решения являются: необходимость значительного физического усилия задачи оправки со вставкой (упругим стабилизатором), износ и замасливание вставки, приводящие к ухудшению условий для стабилизации оправки в очаге деформации, дополнительный расход энергии для постоянного преодоления сил трения между вставкой и внутренней поверхностью трубы.

Техническая задача, решаемая изобретением, заключается в обеспечении стабильности процесса волочения, упрощении установки оправки в заданном положении очага деформации; повышении производительности за счет сокращения затрат времени на установку оправки и создании условий для механизации и автоматизации установки оправки.

Поставленная задача решается за счет того, что в устройстве для установки самоустанавливающейся оправки при волочении труб, включающем ограничитель перемещения оправки, согласно изобретению, оно содержит пробку, установленную на оси волочения с возможностью перемещения вдоль нее и введения в канал волоки, фиксатор, размещенный в теле пробки.

Предлагаемое устройство для установки самоустанавливающейся оправки позволяет обеспечить стабильность процесса волочения без безоправочного пропуска участка трубы в начале деформации и без затягивания оправки в трубу при дальнейшем волочении.

Пробка, установленная с возможностью перемещения вдоль оси волочения и введения в канал волоки (на рабочей волочильной тележке) с размещенным в ней фиксатором, обеспечивает заданное положение самоустанавливающейся оправки относительно волоки в процессе запрессовки захватов, исключая осевое ее перемещение, а следовательно, и возможность как безоправочного пропуска трубы, так и затягивания оправки в трубу. Конструкция фиксатора, в частности, рычажная, дает возможность свободного вывода пробки из канала самоустанавливающейся оправки в процессе волочения.

Перед деформацией очередной трубы устройство позволяет упростить установку оправки. Оправка свободно вручную или с помощью механизма надевается со стороны головки и фиксируется на пробке.

Оправка укрепляется на пробке с малыми затратами времени, что увеличивает экстенсивность процесса волочения.

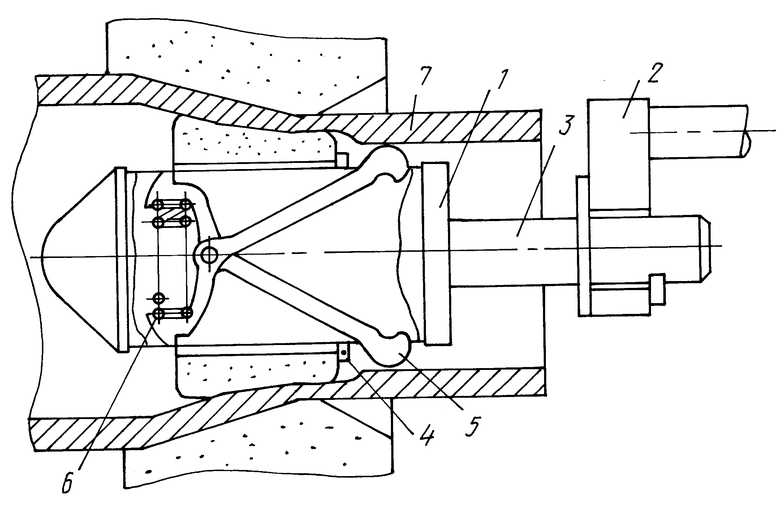

Изобретение иллюстрируется чертежом, на котором представлено заявляемое устройство для установки самоустанавливающейся оправки при волочении труб.

Устройство включает пробку 1, установленную в плашковой тележке (не показана) на траверсе 2 с помощью штока 32, ограничитель оправки 4, регулируемый по оси пробки 1, и фиксатор оправки 5 с пружиной 6, расположенный в осевой прорези пробки 1.

Устройство работает следующим образом. При нахождении тележки у люнета волочильного стана пробку перемещают и устанавливают на оси волочения трубы 7 так, чтобы обеспечить установку оправки 8 в заданном положении очага деформации. При задаче оправки 8 фиксаторы 5 устанавливаются, а после установки оправки фиксаторы занимают исходное положение под действием пружины 6.

При запрессовке захватки труба 7 на выходе из волоки, воздействуя внутренней поверхностью на рычаги фиксатора оправки 5, создает условие для свободного выхода пробки с фиксатором из канала оправки.

В процессе волочения устройство для установки самоустанавливающейся оправки, располагаясь внутри захватки (переднего конца трубы), перемещаться вместе с тележкой.

Устройство для установки самоустанавливающейся оправки использовано при волочении труб из стали 22ГЮ по маршруту: 89х7 мм ---> 76х6,5 мм на трубоволочильном стане 3ТОП75-15. Плашковая тележка данного стана оборудована подвижной пробкой, а стан снабжен гидропроталкивателем. В корпусе пробки вдоль ее оси выполнена сквозная прорезь, в которой размещен, в частности, рычажной пружиной фиксатор. Пробку выдвигают за плоскость входного торца волоки и устанавливают на ней самоустанавливающуюся оправку. Оправка фиксируется на пробке фиксаторами. Оправку с помощью пробки устанавливают в заданное положение в очаге деформации. Перед деформацией последующей трубы пробка с фиксатором с помощью тележки вводится в канал волоки, затем на пробке устанавливают оправку и производят запрессовку захватки, зажим ее губками тележки в волочение.

Предложенное устройство для установки самоустанавливающейся оправки исключает необходимость в механизме подачи стержня с оправкой, увеличивает производительность за счет сокращения времени на операцию ввода оправки в очаг деформации, сокращает пропуски участков трубы, стабилизирует процесс волочения.

Установка устройства на трубоволочильных станах, тележки которых оборудованы подвижными пробками и гидропроталкивателями, позволяет сократить затраты на создание оборудования, расширить сортамент обрабатываемых труб по толщине стенки, диаметру и длине.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2545981C1 |

| Самоустанавливающаяся оправка для волочения труб | 1974 |

|

SU486831A1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ | 1992 |

|

RU2030941C1 |

| ВОЛОЧИЛЬНЫЙ СТАН для ВОЛОЧЕНИЯ сплошныхи полых ПРОФИЛЕЙ | 1968 |

|

SU212964A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1994 |

|

RU2066577C1 |

| Инструмент для волочения труб | 1976 |

|

SU621419A1 |

| УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ЗАКРЕПЛЕННОЙ ОПРАВКЕ | 2008 |

|

RU2391164C2 |

| ЗАДАЮЩЕЕ БАРАБАННОЕ УСТРОЙСТВО К ТРУБОВОЛОЧИЛЬНОМУ СТАНУ | 1971 |

|

SU301199A1 |

| Стан для волочения труб на оправке | 1976 |

|

SU655456A1 |

| СПОСОБ ПРОИЗВОДСТВА ВОЛОЧЕНЫХ ПОЛЫХ ИЗДЕЛИЙ | 1997 |

|

RU2113300C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве труб волочением на самоустанавливающейся оправке. Устройство для установки самоустанавливающейся оправки при волочении труб включает ограничитель перемещения оправки, пробку, установленную на оси волочения с возможностью перемещения вдоль нее и сведения в канал волоки, и фиксатор, размещенный в теле пробки. Предложенное устройство исключает необходимость в механизме подачи стержня с оправкой, сокращает пропуски участков трубы и стабилизирует процесс волочения. 1 ил.

Устройство для установки самоустанавливающейся оправки при волочении труб, включающее ограничитель перемещения оправки, отличающееся тем, что оно содержит пробку, установленную на оси волочения с возможностью перемещения вдоль нее и введения в канал волоки, и фиксатор, размещенный в теле пробки.

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА САЛ\ОУСТАНАВЛИВАЮЩЕЙСЯОПРАВКЕ | 0 |

|

SU316490A1 |

| Трубоволочильное и калибровочное оборудование, Отраслевой каталог 20-90-02 | |||

| - М., 1990, с.3 - 38 | |||

| Самоустанавлявающаяся оправка для волочения труб | 1977 |

|

SU626851A1 |

| КОРОТКАЯ ОПРАВКА ДЛЯ ВОЛОЧЕНИЯ ТРУБ | 0 |

|

SU209388A1 |

| US 3738146 A, 12.06.73 | |||

| US 4057992 A, 15.11.77 | |||

| Биск М.Б | |||

| и др | |||

| Холодная деформация стальных труб | |||

| - Свердловск: Средне-Уральское книжное издательство, 1976, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

Авторы

Даты

1998-11-10—Публикация

1997-11-05—Подача