23

1512 го 77 7

СП

о оо

05

оо

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| Прокатный стан | 1988 |

|

SU1583196A1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| Стан для раскатки колец | 1986 |

|

SU1393513A1 |

| Стан для раскатки колец | 1983 |

|

SU1159700A1 |

| Прокатный стан | 1988 |

|

SU1519803A1 |

| Многопозиционный кольцераскатныйСТАН | 1979 |

|

SU814530A1 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

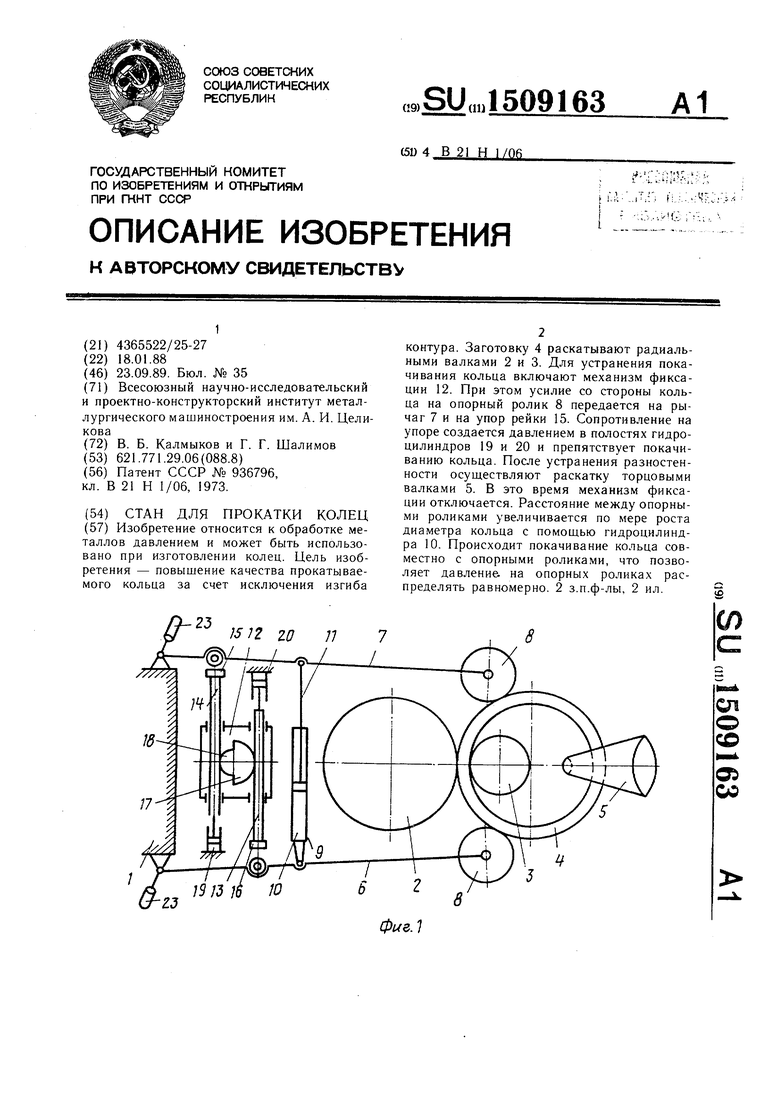

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении колец. Цель изобретения - повышение качества прокатываемого кольца за счет исключения изгиба контура. Заготовку 4 раскатывают радиальными валками 2 и 3. Для устранения покачивания кольца включают механизм фиксации 12. При этом усилие со стороны кольца на опорный ролик 8 передается на рычаг 7 и на упор рейки 15. Сопротивление на упоре создается давлением в полостях гидроцилиндров 19 и 20 и препятствует покачиванию кольца. После устранения разностенности осуществляют раскатку торцовыми валками 5. В это время механизм фиксации отключается. Расстояние между опорными роликами увеличивается по мере роста диаметра кольца с помощью гидроцилиндра 10. Происходит покачивание кольца совместно с опорными роликами, что позволяет давление на опорных роликах распределять равномерно. 2 з.п. ф-лы, 2 ил.

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении колец.

Целью изобретения является повышение качества прокатываемого кольца путем повышения точности диаметра кольца за счет исключения изгиба контура.

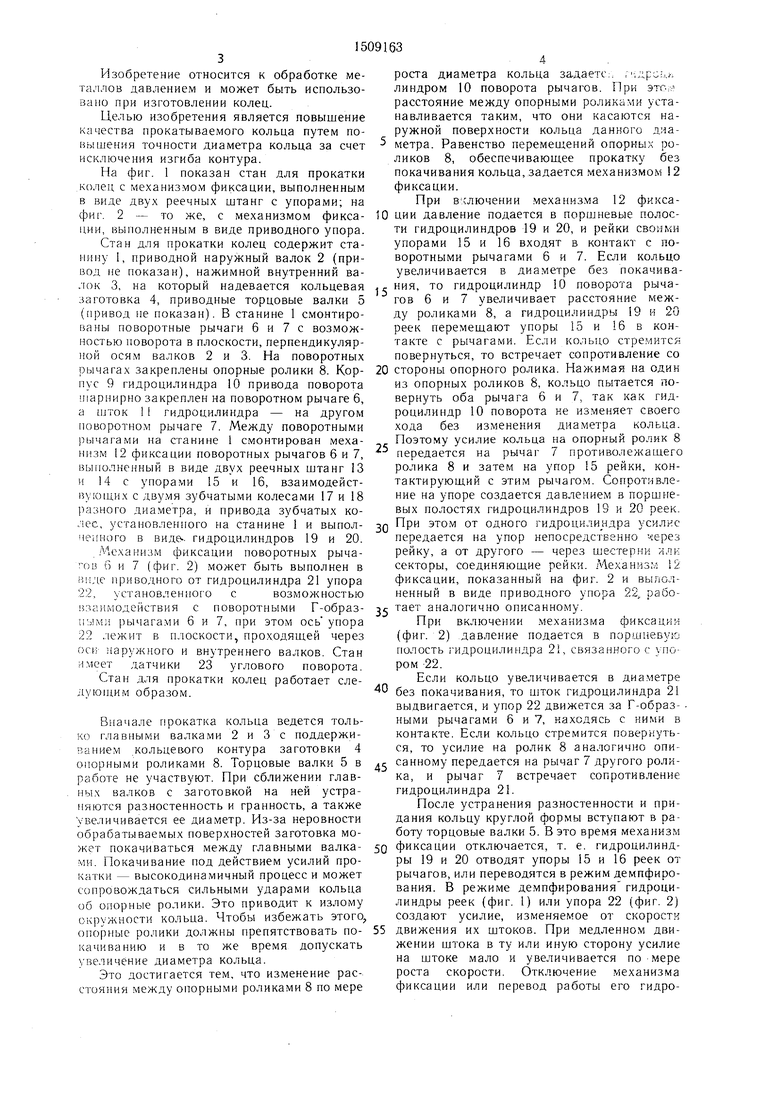

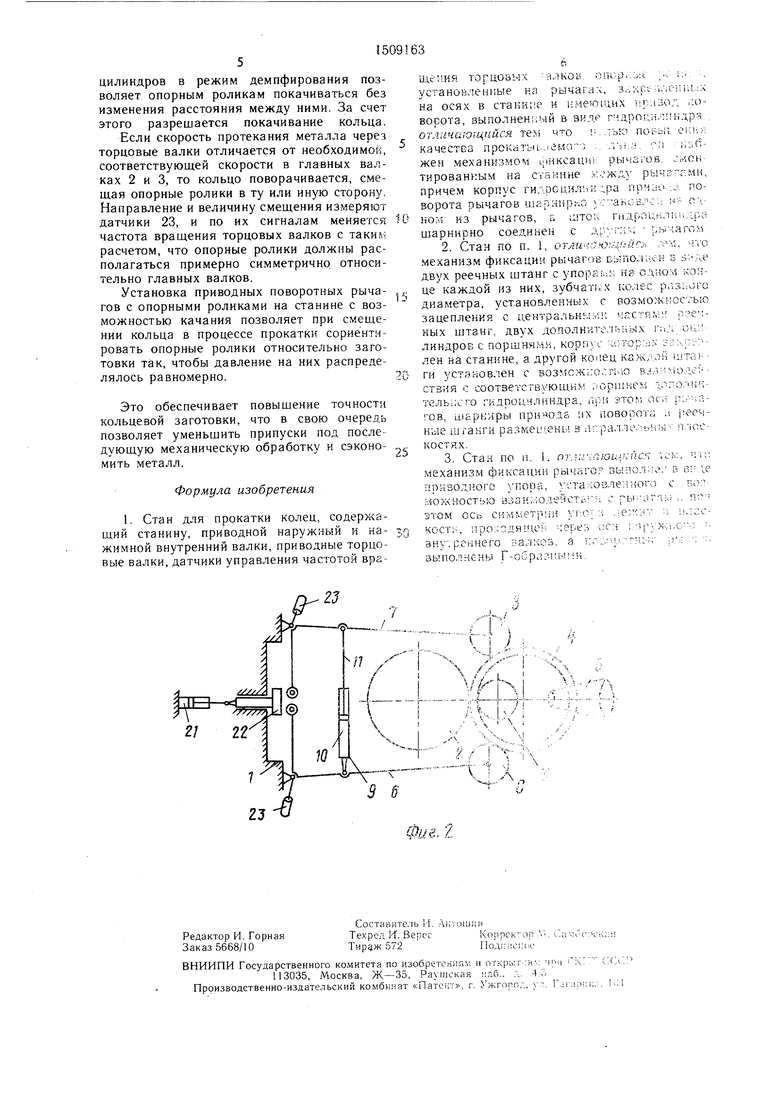

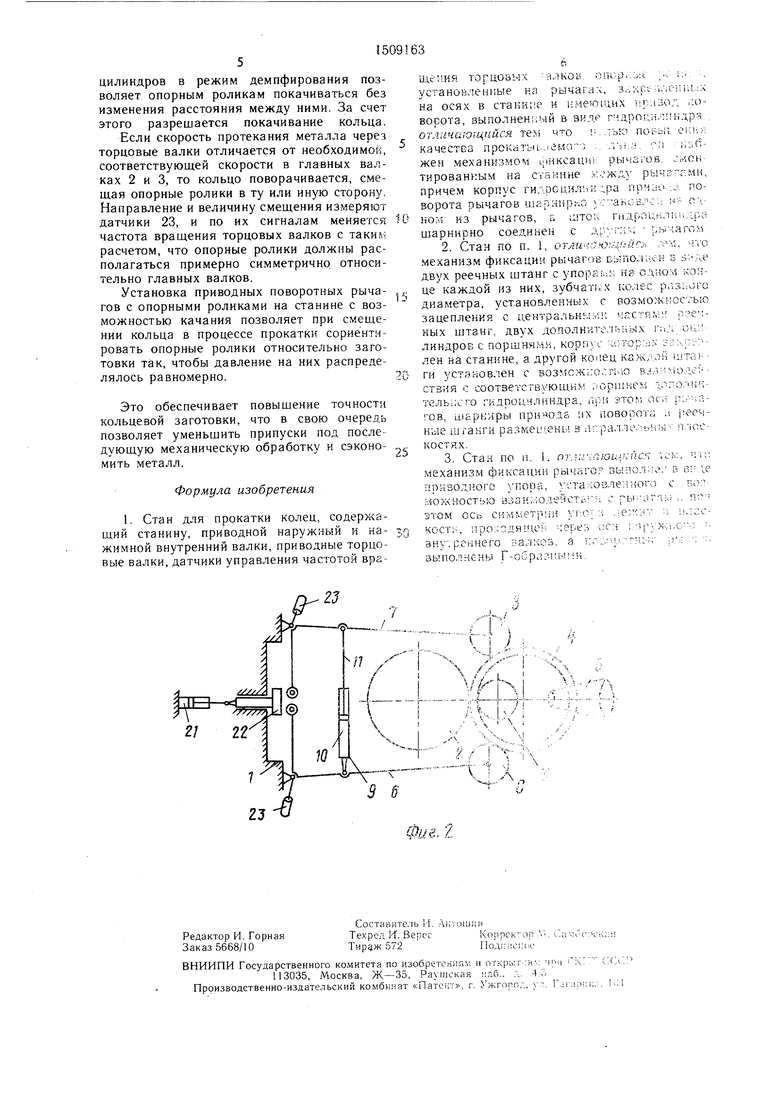

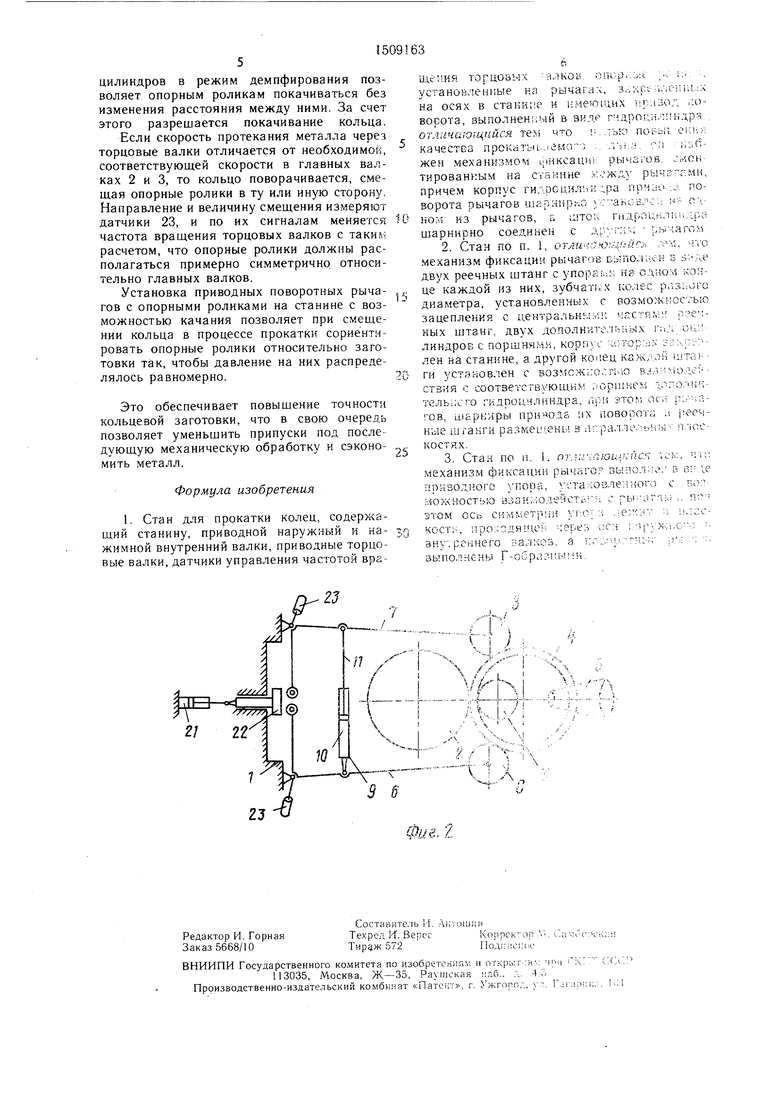

На фиг. 1 показан стан для прокатки колец с механизмом фиксации, выполненным в виде двух реечных штанг с упорами; на фиг. 2 - то же, с механизмом фиксации, выполненным в виде приводного унора.

Стан для прокатки колец содержит станину 1, приводной наружный валок 2 (привод не показан), нажимной внутренний валок 3, на который надевается кольцевая заготовка 4, приводные торцовые валки 5 (привод не показан). В станине 1 смонтированы поворотные рычаги 6 и 7 с возможностью поворота в плоскости, перпендикулярной осям валков 2 и 3. На поворотных рычагах закреплены опорные ролики 8. Корпус 9 гидроцилиндра 10 привода поворота парнирно закреплен на поворотном рычаге 6, а OJTOK 11 гидроцилиндра - на другом поворотно.м рычаге 7. Между поворотными рычага.ми на станине 1 смонтирован механизм 12 фиксации поворотных рычагов 6 и 7, выполненный в виде двух реечных штанг 13 и 14 с упорами 15 и 16, взаимодействующих с двумя зубчатыми колесами 17 и 18 разного диаметра, и привода зубчатых ко- . iec, установленного на станине 1 и выполненного в виде-, гидроцилиндров 19 и 20.

Механизм фиксации поворотных рыча- ов () и 7 (фиг. 2) может быть выполнен в виде приводного от гидроцилиндра 21 упора 22, установленного свозможностью

взаимодействия с поворотными Г-образ- ПЫМ11 рычагами 6 и 7, при этом ось упора 22 лежит в плоскости, проходящей через оси -{аружного и внутреннего валков. Стан и.меет датчики 23 углового поворота.

Стан для прокатки колец работает сле- образом.

Вначале прокатка кольца ведется только главными валками 2 и 3 с поддерживанием кольцевого контура заготовки 4 опорными роликами 8. Торцовые валки 5 в работе не участвуют. При сближении главных валков с заготовкой на ней устраняются разностенность и гранность, а также увеличивается ее диаметр. Из-за неровности обрабатываемых поверхностей заготовка может покачиваться между главными валками. Покачивание под действием усилий прокатки - высокодинамичный процесс и может сопровождаться сильными ударами кольца об опорные ролики. Это приводит к излому окружности кольца. Чтобы избежать этого, опорные ролики должны препятствовать покачиванию и в то же время допускать увеличение диаметра кольца.

Это достигается тем, что изменение расстояния между опорными роликами 8 по мере

15

9163

4

роста диаметра кольца задаете,, , 1дрс;ль линдром 10 поворота рычагов. При этО;.- расстояние между опорными роликами устанавливается таким, что они касаются наружной поверхности кольца данного диа- 5 метра. Равенство перемецдений опорных роликов 8, обеспечивающее прокатку без покачивания кольца, задается механизмо.м 12 фиксации.

При в .слючении .механизма 12 фикса- 10 ции давление подается в порп:невые полости гидроцилиндров 19 и 20, и рейки своими упорами 15 и 16 входят в контакт с поворотными рычагами 6 и 7. Если кольцо увеличивается в диаметре без покачивания, то гидроцилиндр 10 поворота рычагов 6 и 7 увеличивает расстояние между роликами 8, а гидроцилиндры 9 и 20 реек перемещают упоры 15 и 16 в контакте с рычагами. Если кольцо стре.мится повернуться, то встречает сопротивление со 20 стороны опорного ролика. Нажимая на один из опорных роликов 8, кольцо пытается повернуть оба рычага 6 и 7, так как гидроцилиндр 10 поворота не изменяет своего хода без изменения диаметра кольца. Поэтому усилие кольца на опорный ролик 8 передается на рычаг 7 противолежащего ролика 8 и затем на упор 15 рейки, контактирующий с этим рычагом. Сопротивление на упоре создается давлением в поршневых полостях гидроцилиндров 19 и 20 реек. При этом от одного гидроцилиндра усилие передается на упор непосредственно через рейку, а от другого - через шестерни или секторы, соединяющие рейки. Механизм 12 фиксации, показанный на фиг. 2 и выполненный в виде приводного упора 22 рабо- г тает аналогично описанному.

При включении .механизма фиксации (фиг. 2) давление подается в поршневую полость гидроцилиндра 2i, связанного с упором -22.

Если кольцо увеличивается в диа.метре без покачивания, то шток гидроцилиндра 21 выдвигается, и упор 22 движется за Г-образ- . ными рычагами 6 и 7, находясь с ними в контакте. Если кольцо стремится повернуться, то усилие на ролик 8 аналогично описанному передается на рычаг 7 другого ролика, и рычаг 7 встречает сопротивление гидроцилиндра 21.

После устранения разностенности и придания кольцу круглой формы вступают в работу торцовые валки 5. В это время механизм 50 фиксации отключается, т. е. гидроцилиндры 19 и 20 отводят упоры 15 и 16 реек от рычагов, или переводятся в режим демпфирования. Б режиме демпфирования гидроцилиндры реек (фиг. 1) или упора 22 (фиг. 2) создают усилие, изменяемое от скорости 55 движения их штоков. При медленном движении щтока в ту или иную сторону усилие на щтоке мало и увеличивается по мере роста скорости. Отключение механизма фиксации или перевод работы его гидро30

45

цилиндров в режим демпфирования позволяет опорным роликам покачиваться без изменения расстояния между ними. За счет этого разрешается покачивание кольца.

Если скорость протекания металла через торцовые валки отличается от необходимой, соответствующей скорости в главных валках 2 и 3, то кольцо поворачивается, смещая опорные ролики в ту или иную сторону. Направление и величину смещения измеряют датчики 23, и по их сигналам меняется частота вращения торцовых валков с таким расчетом, что опорные ролики должны располагаться примерно симметрично, относительно главных валков.

Установка приводных поворотных рыча- гов с опорными роликами на станине с воз- можностью качания позволяет при смещении кольца в процессе прокатки сориентировать опорные ролики относительно заготовки так, чтобы давление на них распределялось равномерно.

Это обеспечивает повышение точности кольцевой заготовки, что в свою очередь позволяет уменьшить припуски под последующую механическую обработку и сэконо- мить металл.

Формула изобретения

2J

S

f

I®

f

ГгЧ

IQ

| :-IV-9 6

23

щения торцовых fl.oKOb .-:;it ;.: i;. , установленные на рычагах, 3,....iX на осях в станипе и нмеющи.х riiviiso;; ,поворота, 8Ь полнен ;ый в виде гчдро.цилиндра отличаю 1цийся что .ль-о ПОБЫ; oi-inx качества прокатыьлгио- ; лч .у, ;:;П- жен механизмом мшксаци рычагов, . мсн тированкым на станине х.жду ,ми, причем корпус гидрсцильн ipa npMiiO 1.1 поворота рычагов LuapHiiphO . и- o l- ном из рычагов, а i-иток гпдроцили1,,чра щарннрно соединен с друг:;-; рычагом

диаметра, установленнь-х с зацепления с центральнь;:.; ных штанг, двух дополните. линдрОБ с поршнями, корпус лен на станине, а другой конец кажлон штаь ги установлен с возмсж;:о,: гью , ствия о соответствуюш им гюршкем ллпол ч- тель:;сго гидроцнлиндра, при этоп; оси р:гча- гов, шарниры прияо,а& их поворота :i jieoM- ные штанги разкес екы s ;1;:раллел1-, п,юс- костях.

этом ССь СИММеТр ;И Л;0: Л

кости, про:;одя1це через о зну,реннего залко:. а v:r.:. выполнены Г-обра::м Ь :к,

колес р чз::ого возможностью

ЧИСТЯ л:If -ных г;1, ;,,::

il

.-

f

/ /

гЧ

л I-,

| Кольцепрокатный стан | 1973 |

|

SU936796A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-09-23—Публикация

1988-01-18—Подача