Изобретение относится к области вибрационной техники и может быть использовано при проектировании и усовершенствовании вибрационных технологических машин.

Вибрационные технологии широко используются в различных производственных процессах строительной индустрии, на предприятиях горнодобывающей, химической промышленности, в машиностроении при вибрационном упрочнении поверхностей деталей, транспортировке, сортировке и ориентировании деталей в автоматических технологических комплексах [1,2].

Многообразие технологических процессов предполагает разнообразие технологических машин, характерной особенностью которых является выполнение технологической функции в условиях повышенных динамических нагружений.

Особенностью работы технологических вибрационных машин является достаточно высокий уровень динамических взаимодействий элементов системы, изменение приведенных параметров массоинерционной и упруго-диссипативной природы, что требует соответствующего внимания к вопросам расширения возможностей в оценке, контроле, формировании и коррекции динамических состояний рабочих органов. Такие состояния определяются чаще всего определенными закономерностями распределения амплитуд колебаний.

В процессе патентного поиска выявлен ряд изобретений аналогов.

Известен вибрационный сепаратор [Аипов Р.С., Тукбаева С.Е., Хакимов А.С., Ямлиханова Э.Г. «Вибрационный сепаратор», патент №2393029, МПК В07В 1/28, приоритет 27.06.2010], включающий деку, подвески, вибровозбудитель с регулируемой амплитудой колебаний деки, выполненный в виде линейного асинхронного двигателя с блоком управления и со статором, состоящим из двух частей, расположенных с разных сторон деки, причем обмотки одной части статора являются продолжением другой, а ротор двигателя со стороны статора снабжен в крайних точках упругими элементами. Части статора жестко связаны с декой, установлены параллельно друг другу и могут перемещаться между упругими элементами на роторе, состоящем из двух частей. Последние крайними точками закреплены на подвесках, выполненных упругими. Технический результат - повышение эффективности сепарирования.

Недостатками данного изобретения являются отсутствие в конструкции средств регулирования динамического состояния вибрационной технологической машины.

Известен способ [Митрофанов И.А., Вариченко Л.Ю. «Способ вибрационной обработки деталей и устройство для его осуществления», патент №2123419 С1, МПК В24В 31/06, приоритет 20.12.1998], в ходе реализации которого однонаправленными колебаниями обрабатываемых деталей уплотняют помещенную в контейнер обрабатывающую среду и удерживают ее от колебаний у обрабатываемых поверхностей. Под обрабатываемыми деталями среду разуплотняют струями фонтанирующей жидкости. При этом регулируют давление и расход жидкости, периодически изменяя состояние обрабатывающей среды от монолитного до взвешенного. Устройство содержит расположенное в контейнере приспособление для крепления деталей, подвешенное к упругоустановленному на основании виброприводу и снабженное обтекателем. Контейнер выполнен в виде цилиндра с конусным дном, в котором установлена по меньшей мере одна насадка для формирования струи фонтанирующей жидкости. Обтекатель у основания имеет конфигурацию обрабатываемой поверхности, а контейнер установлен с возможностью наклона. Изобретение сокращает затраты энергии и времени на обработку, улучшает качество обрабатываемых поверхностей и обеспечивает экономическую целесообразность обработки крупных деталей.

Рассмотренное изобретение имеет следующие недостатки: отсутствие автоматического управления динамическим состоянием и отсутствие функций для получения режима единичного соотношения между координатами движения.

Известно изобретение [Марченко А.Ю., Серга Г.В., Серга М.Г. «Вибрационное устройство для обезвоживания сыпучих материалов», патент №2585476, МПК B01D 33/03, B01D 35/20, приоритет 27.12.2014], содержит фильтр, загрузочное и разгрузочные приспособления. Фильтр упруго установлен на основании с вибратором и изготовлен в виде квадрата, выполненного пустотелым с волнообразной винтовой перфорированной поверхностью по внутреннему периметру с карманами волнообразной формы. Фильтр смонтирован из жестко соединенных поочередно друг с другом четырех пустотелых перфорированных секций, выполненных в виде пустотелого кругового перфорированного сектора, с четырьмя пустотелыми прямолинейными перфорированными секциями. Четыре перфорированные секции выполнены в виде пустотелого кругового перфорированного сектора с волнообразной многозаходной винтовой перфорированной поверхностью двоякой кривизны, снабженной винтовыми канавками внутри и снаружи кругового перфорированного сектора под углом к его оси в виде карманов волнообразной формы, смонтированы из перфорированных подсекций, каждая из которых изготовлена из перфорированной полосы, свернутой в кольцо с образованием разных по размерам четырехугольников. Подсекции соединены друг с другом свободными сторонами четырехугольников в виде пустотелого кругового перфорированного сектора. Четыре пустотелые прямолинейные перфорированные секции по периметру изготовлены из одной и более перфорированных полос, согнутых волнообразно по размещенным под углом к их продольным кромкам линиям сгиба. Технический результат: сокращение габаритов по длине, расширение технологических возможностей агрегата.

К основным недостаткам данного изобретения можно отнести отсутствие возможностей для автоматического регулирования соотношения между координатами крайних точек вибрационной технологической машины.

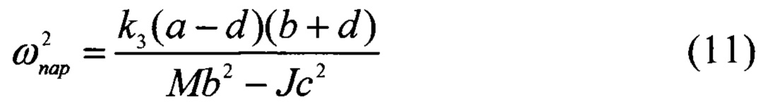

За прототип взят способ управления структурой вибрационного поля вибрационной технологической машины на основе использования эффектов динамического гашения и устройство для его осуществления [Елисеев С.В., Елисеев А.В., Каимов Е.В., Нгуен Д.Х., Выонг К.Ч. «Способ управления структурой вибрационного поля вибрационной технологической машины на основе использования эффектов динамического гашения и устройство для его осуществления», патент №2624757 С1, МПК F16F 15/02, приоритет 06.07.2017], состоящий из рабочего органа в виде твердого тела на упругих элементах, имеющего инерционный вибровозбудитель, действующий в определенной точке, отличающийся введением в конструктивно-техническую схему системы устройства для преобразования движения в виде несамотормозящегося винтового механизма с гайкой-маховиком с перемещением вдоль рабочего органа точки приложения усилия, возникающего при работе элементов винтовой пары, генерирующей дополнительные стабилизирующие движения рабочего органа таким образом, чтобы вибрационное поле имело однородную структуру и обеспечивало возможности регулирования и настройки вибрационной системы для реализации необходимых параметров технологического процесса. Устройство, реализующее способ, представляющее собой конструктивно-технический блок, состоящий из винтового несамотормозящегося механизма с массивной гайкой-маховиком, на торцевой части которой может быть создан момент сил путем прижатия тормозной колодки специальным приводом, что генерирует управляющее воздействие в определенной точке рабочего органа вибростенда; устройство для преобразования движения также отличается тем, что точка приложения усилия на рабочий орган может изменяться в результате перемещения конструктивного блока вдоль рабочего органа с помощью синхронно работающих двух электроприводов, обеспечивающих перемещение верхней и нижней частей конструктивно-технического блока с помощью ходовых винтов, управляемого специальным программным блоком, в который для расчетов по заложенной математической модели поступает информация с датчиков, контролирующих вибрационное состояние и системы.

Недостатками данного изобретения являются отсутствие средств изменения положения вибровозбудителя, что не дает возможности осуществления контроля динамического состояния вибрационной технологической машины, а также получения режима единичного соотношения между координатами движения вибрационной технологической машины.

Задачей изобретения является формирование динамического состояния вибрационной технологической машины при помощи изменения положения пневмобаллона и изменения его жесткости.

Способ формирования, настройки и корректировки динамического состояния рабочих органов технологических вибрационных машин, включающий возбуждение колебаний рабочего органа, измерение амплитуд колебаний его крайних точек, отличающийся тем, что вводят дополнительное внешнее возмущение, формируют соотношение между силовыми воздействиями, причем изменяют это соотношение при помощи регулятора колебаний, который перемещают вдоль рабочего органа с возможностью создания режима совместного движения крайних точек.

Устройство управления динамическим состоянием технологических машин включает: рабочий орган, опирающийся на опорные упругие элементы, вибровозбудители для создания вибрационного поля, датчики динамического состояния, расположенные по краям рабочего органа, отличающийся тем, что дополнительно вводится регулятор колебаний в виде пневмобаллона для изменения динамического состояния рабочего органа технологической машины во всех точках путем пневмобаллона перемещения в продольном направлении, а также изменения его жесткости при помощи регулирования давления воздуха.

Суть изобретения поясняется чертежами.

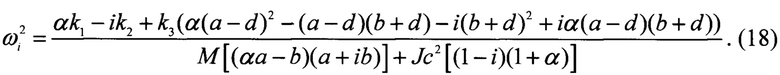

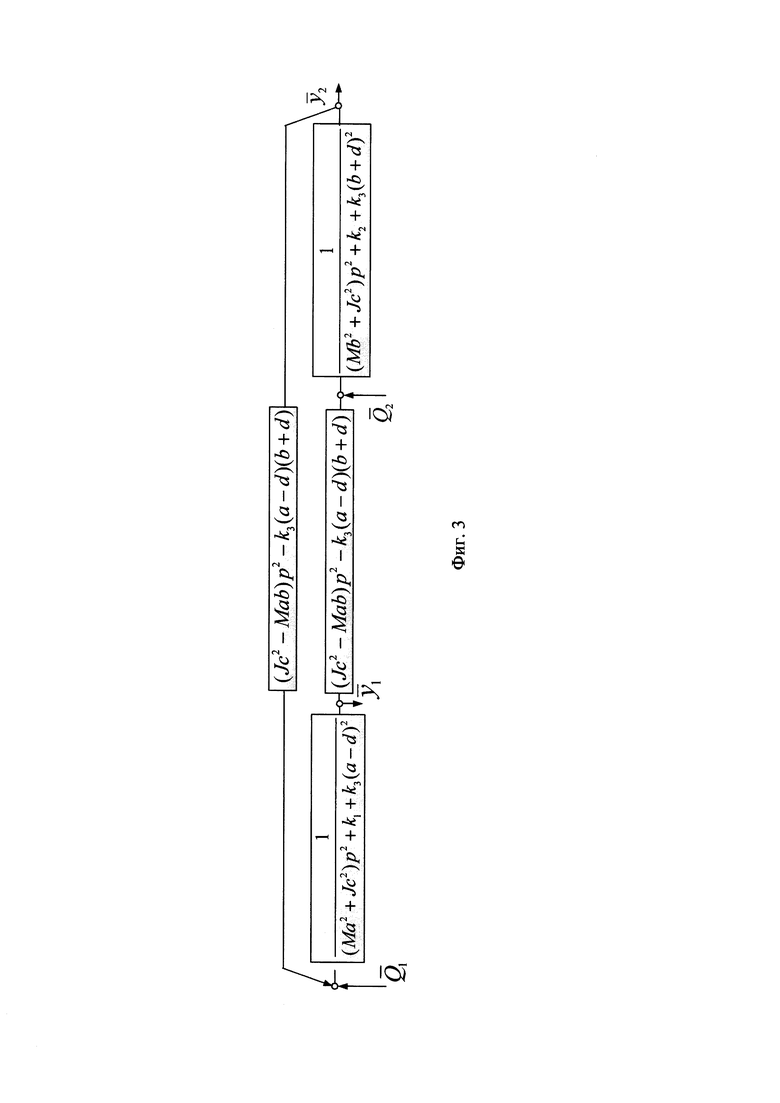

На фиг. 1 показана принципиальная схема вибрационной технологической машины с устройствами настройки динамического состояния, содержащая опорную поверхность 1, рабочий орган 2, блок управления 3, упругие элементы 4, 5, пневмобаллон 6, датчики 7, 8, вибровозбудители 9, 10, 11, дроссель 11, клапан 12, электрические сервоприводы 13, 14, 15, 16, ходовые винты 17, 18, коммуникационные связи 19, 20, 21, 22, 23, 24, 25, 26, 27, 28.

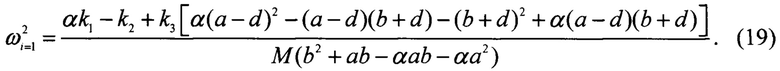

На фиг. 2 приведена расчетная схема технологической вибрационной машины.

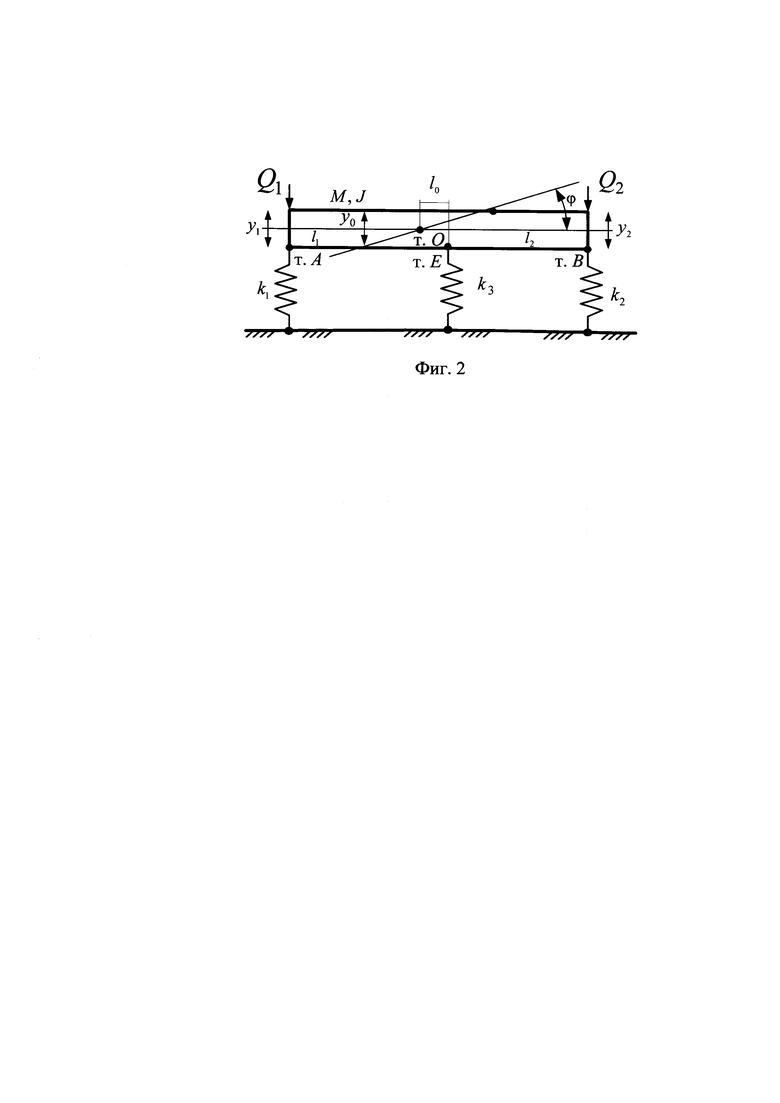

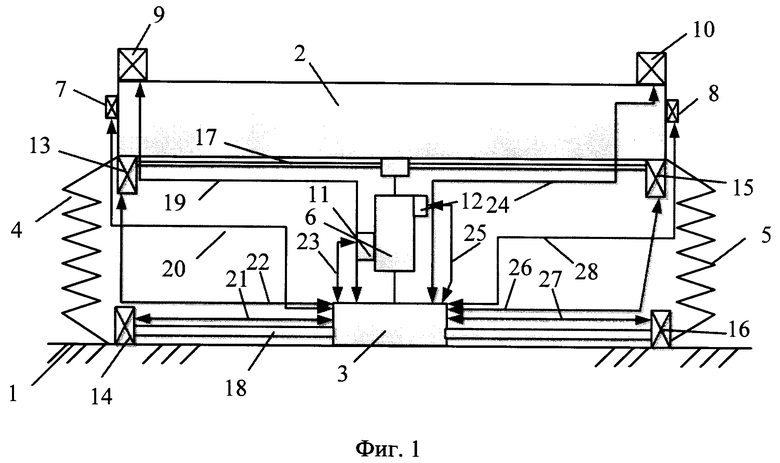

На фиг. 3 показана структурная математическая модель системы по фиг. 2.

Изобретение работает следующим образом.

Предлагаемое изобретение в основных деталях его работы может быть описано с использованием принципиальной схемы на фиг. 1.

Рассматривается механическая колебательная система с двумя степенями свободы, представляющая собой расчетную схему технологической вибрационной машины. Такой технологический объект состоит из рабочего органа 2 в виде твердого тела, обладающего соответствующими массоинерционными параметрами (масса твердого тела М, момент инерции J), опирающегося через упругие элементы 2 и 3 на опорную поверхность 1. Упругие элементы 4 и 5 обладают упругостью, которая определяется значениями коэффициентов жесткости k1 и k2 соответственно. Упругие элементы 5 и 6 имеют шарнирные закрепления в тт. А, А1 и В, В1 соответственно.

Динамическое состояние рабочего органа 1 формируется действием двух вибровозбудителей 9 и 10, приложенных соответственно в тт. А2, В2. Вибровозбудители 9 и 10 обеспечивают совместное синфазное возбуждение колебаний. Предполагается, что вибровозбудители, параметры которых обозначены как гармонические функции Q1(t) и Q2(t) могут быть при предварительной настройке находиться в функциональной зависимости друг от друга при условии, что Q2(t)=α⋅Q1(t), где α - коэффициент связности вибровозбудителей. Коэффициент α является постоянной величиной и может принимать положительные, отрицательные и нулевые значения, что выбирается на стадиях предварительной настройки технологического объекта.

Управляющие функции в рассматриваемом технологическом объекте реализуются специальным блоком управления 3, способным создавать изменяющуюся упругую связь с коэффициентом жесткости k3. Такая связь выполняется в виде пневмобаллона 6, закрепленного в блоке 3, который может перемещаться вдоль рабочего органа 2 с помощью верхнего 17 и нижнего 18 ходовых винтов, приводимых в движение с помощью соответствующих сервоприводов 13 и 15 в верхней части объекта и 14, 16 - в нижней части.

Перемещаемый блок с пневмобаллоном жесткостью k3 в свою структуру включает необходимые источники энергии для привода сервоприводов, а также приводы для активации компрессора, который создает в ресивере соответствующий параметр сжатого воздуха.

Система управления работой технологического объекта, размещенного в блоке 3 и состоит, кроме сервоприводов, компрессора и ресивера также из микропроцессора, который обеспечивает сигналами управления сервоприводы и клапан ресивера для соответствующих изменений жесткости пневмобаллона k3, система управления имеет датчики контроля параметров динамического состояния рабочего органа 7 и 8, расположены на концах рабочего органа. Микропроцессор работает по стандартам программного поддержания параметров системы и имеет соответствующие каналы связи с датчиками динамического состояния 7, 8 и сервоприводами 13, 15 и 14, 16.

Предлагаемая система обеспечения необходимых параметров технологического объекта работает в автоматическом режиме, отслеживая определенные заданные формы динамического состояния или вибрационного поля рабочего органа. Это достигается соответствующими изменениями только упругого элемента на основе пневмобаллона с регулируемой жесткостью k3. Соответствующая настройка динамического состояния технологического объекта в целом реализуется на основе принципов взаимосвязанности движений элементов системы, в чем проявляются свойства самоорганизации движений при введении дополнительных связей. В физическом смысле динамические свойства системы формируются соответствующими изменениями параметров приведенной динамической жесткости системы и приведенных массоинерционных свойств.

Приведены некоторые теоретические обоснования работы системы с использованием методов структурного математического моделирования.

Теоретическое обоснование возможностей управления динамическим состоянием рабочего органа

На фиг. 2 показано, что основная расчетная схема определяется рабочим органом в виде твердого тела массой М и моментом J, опирающимся через упругие элементы с жесткостями k1, k2, k3, связанные с опорной поверхностью.

Внешнее воздействие, создающее динамическое состояние вибрационной технологической машины (ее рабочего органа) создается двумя гармоническими синфазными силами, приложенными соответственно в тт. А2, В2, как показано на фиг. 2.

Между силовыми факторами Q1 и Q2 имеется функциональная зависимость

где α - коэффициент связности, который может принимать отрицательные, положительные, в том числе, и нулевые значения.

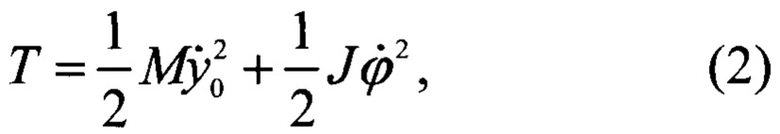

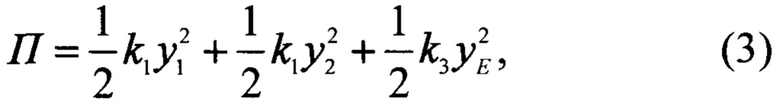

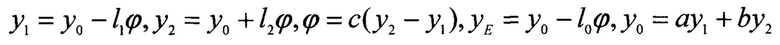

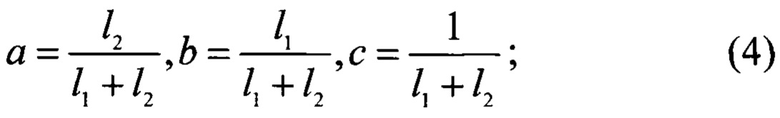

Найдем выражения для кинетической и потенциальной энергий системы, необходимые для построения математической модели системы [3]:

где  в вышеприведенных соотношениях между координатами у1, у2, у0 и ϕ используются

в вышеприведенных соотношениях между координатами у1, у2, у0 и ϕ используются

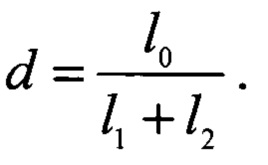

Примем также, что

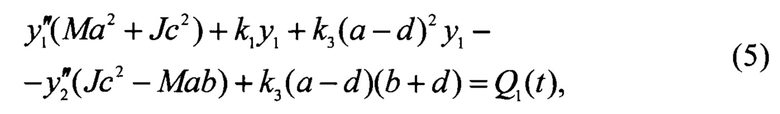

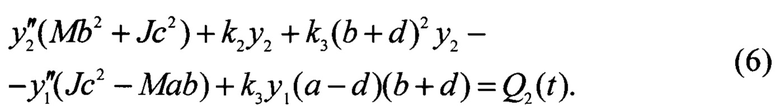

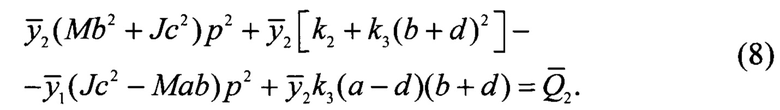

Уравнения движения системы во временной форме в системе координат у1, у2 можно записать в виде

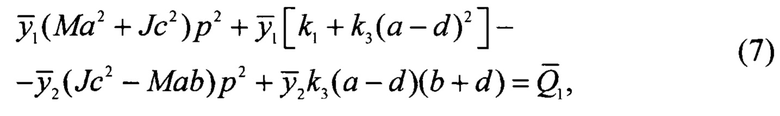

После преобразований Лапласа при нулевых начальных условиях в соответствии с [4, 5] получим систему уравнений (5), (6) в операторной форме

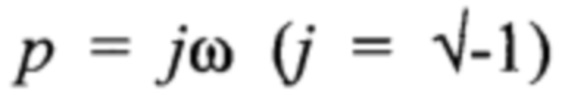

В уравнениях (6), (7) принимается  - комплексная переменная, значок < - > над переменной означает ее изображение по Лапласу [3, 6].

- комплексная переменная, значок < - > над переменной означает ее изображение по Лапласу [3, 6].

Имея уравнения (6), (7) в операторной форме, можно построить математическую модель исходной системы в виде структурной схемы эквивалентной в динамическом отношении системы автоматического управления [3], как показано на фиг. 3.

Структурная схема эквивалентной модели в виде системы автоматического управления имеет два входных сигнала  и

и  и состоит из двух парциальных систем, связанных между собой звеном колебательной структуры.

и состоит из двух парциальных систем, связанных между собой звеном колебательной структуры.

II. Оценка динамических свойств системы

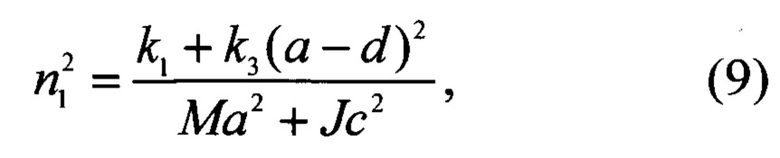

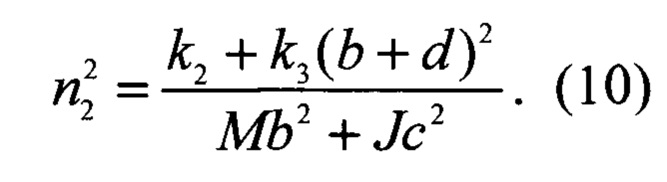

Характерными для системы является так называемые парциальные частоты

При наличии в себе только одного внешнего сигнала (по координате  или

или  ) частоты, определяемые из (8), (9), соответствуют частотам динамического гашения колебаний по координатам

) частоты, определяемые из (8), (9), соответствуют частотам динамического гашения колебаний по координатам  или

или

Отметим, что на частоте

обнуляется межпарциальная связь, что соответствует режиму «автономных» движений по координатам  ,

,

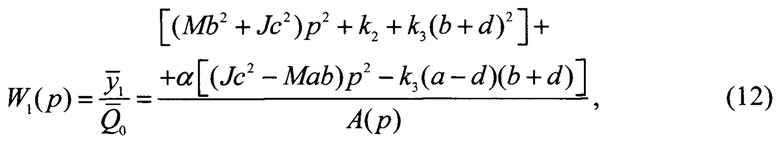

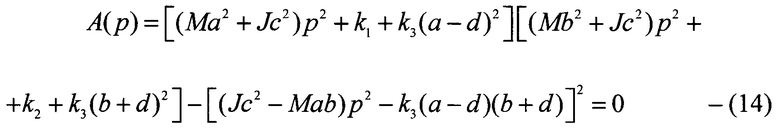

При одновременном действии двух силовых факторов, связанных между собой соотношением (1), передаточные функции системы принимают вид

где

- является частотным характеристическим уравнением системы.

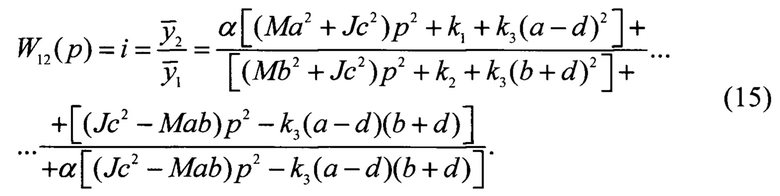

Для оценки динамического состояния системы введем понятия передаточной функции межпарциальных связей

Выражение (15) является основным для оценки реализации возможных динамических состояний (или структур вибрационного поля).

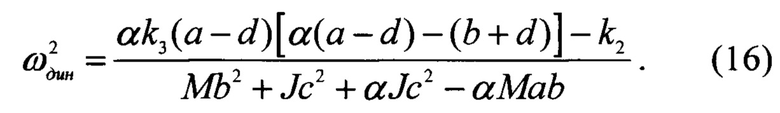

1. Если принимается, что  когда система находится в режиме динамического гашения колебаний, то соответствующая частота определится выражением

когда система находится в режиме динамического гашения колебаний, то соответствующая частота определится выражением

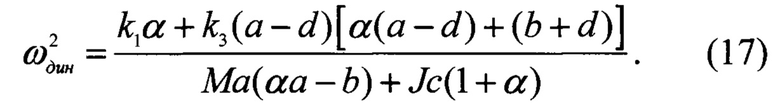

2. Если рассматривается режим динамического гашения колебаний по координате  , то соответствующая частота определяется выражением

, то соответствующая частота определяется выражением

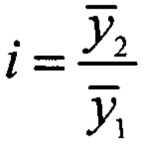

Соотношение  между координатами также может принимать различные значения. Формула общего вида будет выглядеть следующим образом

между координатами также может принимать различные значения. Формула общего вида будет выглядеть следующим образом

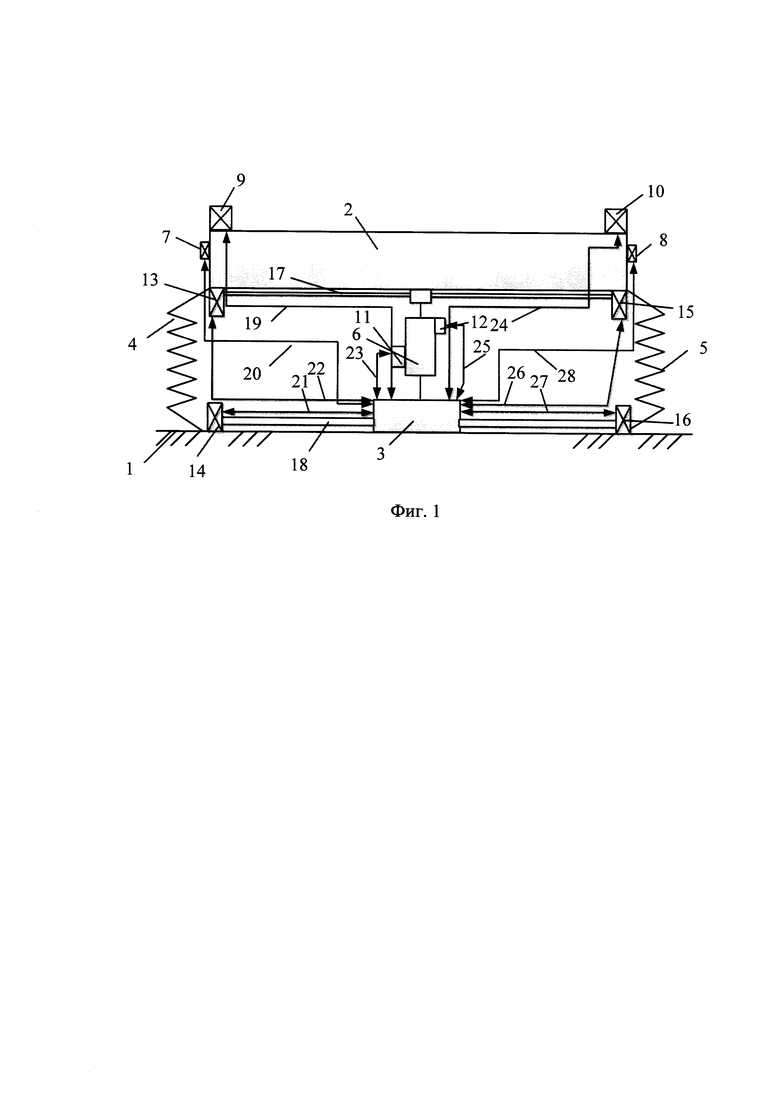

Случай, когда передаточная функция межпарциальных связей принимает значение, равное единице, соответствует структуре вибрационного поля, характерного для отсутствия угловых колебаний, что можно увидеть на частоте:

Выражение 18 можно рассматривать как обобщенную функцию настройки вибрационного поля при постоянных значениях коэффициентов жесткости k1, k2, массоинерционных параметрах М, J.

При наличии значений коэффициента жесткости k3 при заданном значении a и b, можно выбирать значения частот возбуждения вибростенда, обеспечивающих работу при выбранном i, то при заданных параметрах структуры вибрационного поля естественно задается и коэффициент связности движения.

Если параметры вибрационного поля не укладываются к регламент не укладываются в регламент технологического процесса, то возможно использование ресурса изменения параметра d, который, в физическом смысле, соответствует изменению положения точки Е, где крепится упругий элемент с изменяемой жесткостью k3.

Таким образом система автоматической коррекции и поднастройки вибрационного поля может осуществляться изменением жесткости только одного настраиваемого упругого элемента. В случае необходимости диапазон средств, корректирующих динамические свойства вибрационной технологической машины может быть существенно расширен за счет изменения положения точки Е крепления упругого элемента k3, коэффициента связности внешних воздействий α, а также за счет вариации в определенных пределах коэффициента связности амплитуд колебаний точек рабочего органа i, представляющего собой, по существу, передаточную функцию межпарциальных связей.

Список использованных источников

1. Копылов Ю.Р. Динамика процессов виброударного упрочнения: монография / Воронеж: ИПЦ «Научная книга», 2011. - 569 с.

2. Бабичев А.П., Бабичев И.А. Основы вибрационной технологии. - Ростов-на-Дону: изд-во центр ДГТУ, 2008. - 693 с.

3. Елисеев С.В. Прикладной системный анализ и структурное математическое моделирование (динамика транспортных и технологических машин: связность движений, вибрационные взаимодействия, рычажные связи): монография - Иркутск: ИрГУПС, 2018. - 692 с.

4. Ким Д.П. Теория автоматического управления (том 1) Том 1. Линейные системы. - М.: Физматлит, 2003. - 288 с.

5. Елисеев С.В., Резник Ю.И., Хоменко А.П., Засядко А.А. Динамический синтез в обобщенных задачах виброзащиты и виброизоляции технических объектов. - Иркутск: ИГУ. 2008. - 523 с.

6. Елисеев С.В., Артюнин А.И. Прикладная теория в задачах динамики линейных механических систем. Новосибирск: Наука, 2016. 459 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство настройки, коррекции, формирования и управления динамическим состоянием вибрационной технологической машины и способ для его реализации | 2020 |

|

RU2751042C1 |

| Способ настройки динамического состояния вибрационной технологической машины и устройство для его осуществления | 2018 |

|

RU2718177C1 |

| Способ настройки распределения амплитуд колебаний рабочего органа вибростенда и устройство для его осуществления | 2018 |

|

RU2695899C1 |

| Способ коррекции динамического состояния рабочего органа технологической вибрационной машины с вибровозбудителем на упругой опоре и устройство для его реализации | 2019 |

|

RU2728886C1 |

| Устройство управления динамическим состоянием вибрационной технологической машины | 2019 |

|

RU2734839C1 |

| Способ управления динамическим состоянием технического объекта при вибрационных воздействиях и устройство для его осуществления | 2018 |

|

RU2696506C1 |

| Устройство коррекции динамического состояния рабочего органа вибрационной технологической машины и способ для его осуществления | 2020 |

|

RU2749987C1 |

| Устройство формирования и управления динамическим состоянием вибрационной технологической машины и способ для его реализации | 2020 |

|

RU2753843C1 |

| Способ управления формированием структуры и параметров вибрационного поля технологической машины | 2018 |

|

RU2691646C1 |

| Способ управления динамическим состоянием технологической вибрационной машины и устройство для его осуществления | 2018 |

|

RU2711832C1 |

Группа изобретений относится к области машиностроения. Корректируют динамическое состояние рабочих органов технологических вибрационных машин. Измеряют амплитуды колебаний крайних точек рабочего органа. Вводят дополнительное внешнее возмущение. Изменяют соотношение между силовыми воздействиями посредством регулятора колебаний. Регулятор колебаний перемещают вдоль рабочего органа с возможностью создания режима совместного движения крайних точек. Устройство содержит рабочий орган, опирающийся на опорные упругие элементы. Датчики динамического состояния расположены по краям рабочего органа. Регулятор колебаний выполнен в виде пневмобаллона. Пневмобаллон выполнен с возможностью перемещения в продольном направлении и изменения его жесткости при помощи регулирования давления воздуха. Достигается формирование динамического состояния вибрационной технологической машины. 2 н.п. ф-лы, 3 ил.

1. Способ формирования, настройки и корректировки динамического состояния рабочих органов технологических вибрационных машин, включающий возбуждение колебаний рабочего органа, измерение амплитуд колебаний его крайних точек, отличающийся тем, что вводят дополнительное внешнее возмущение, формируют соотношение между силовыми воздействиями, причем изменяют это соотношение при помощи регулятора колебаний, который перемещают вдоль рабочего органа с возможностью создания режима совместного движения крайних точек.

2. Устройство управления динамическим состоянием технологических машин, включающее рабочий орган, опирающийся на опорные упругие элементы, вибровозбудители для создания вибрационного поля, датчики динамического состояния, расположенные по краям рабочего органа, отличающееся тем, что дополнительно вводится регулятор колебаний в виде пневмобаллона для изменения динамического состояния рабочего органа технологической машины во всех точках путем перемещения пневмобаллона в продольном направлении, а также изменения его жесткости при помощи регулирования давления воздуха.

| ВИБРАЦИОННАЯ ТРАНСПОРТИРУЮЩАЯ МАШИНА | 2012 |

|

RU2532235C2 |

| KR 101750541 B1, 26.06.2017 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Система виброизоляции с автоматическим управлением | 1984 |

|

SU1211494A1 |

Авторы

Даты

2021-06-09—Публикация

2019-07-01—Подача