Изобретение относится к литейному производству, а именно к способам выплавления модельного состава из керамических форм.

Известны различные способы выплавления модельного состава из керамической формы: в горячей воде, горячим воздухом, перегретым паром в автоклаве, в расплаве модельного состава, воздействием на форму энергией сверхвысокочастотного нагрева [1].

Основным недостатком указанных способов является растрескивание формы при выплавлении от действия силового давления модельного состава на форму вследствие большого линейного расширения модельного состава при нагреве его до температуры выплавления.

Известен способ выплавления модельного состава из керамической формы, при котором форму и модельный состав нагревают до расплавления поверхностного слоя модельного состава с образованием жидкого компенсационного слоя между формой и твердой частью модельного состава [2].

Образование жидкого компенсационного слоя снижает давление модельного состава на керамическую форму, но если вязкость модельного состава при температуре нагрева, прочность и проницаемость керамической формы не удовлетворяют определенному условию, то форма не способна противостоять модельному давлению и профильтровать в себя образующиеся излишки модельного состава. Превышение модельного давления над прочностным напряжением приводит к растрескиванию и разрушению керамической формы.

Целью предлагаемого изобретения является обеспечение возможности фильтрации модельного состава через поры формы и исключение трещинообразования и разрушения керамической формы.

Поставленная цель достигается тем, что в способе выплавления модельного состава из керамической формы форму и модельный состав нагревают до расплавления поверхностного слоя модельного состава с образованием жидкого компенсационного слоя между формой и твердой частью модельного состава.

Новым в предлагаемом изобретении является то, что модельный состав нагревают до температуры, при которой его вязкость в компенсационном слое соответствует условию ν≤106•σ•K, где ν - вязкость модельного состава, Па•с; σ - прочность керамической формы, Па; К - проницаемость керамической формы, м2; 106 - условная величина, с/м2.

Способ осуществляется следующим образом.

Форму и модельный состав нагревают до расплавления наружного слоя модельного состава. При этом между формой и твердой частью модельного состава образуется жидкий компенсационный слой.

Предварительно перед выплавлением выполняют расчет необходимой вязкости модельного состава в зависимости от прочности и проницаемости керамической формы.

Из условия ν≤106•σ•K определяют необходимое значение вязкости модельного состава (ν). Зависимость вязкости применяемого модельного состава от температуры известна по табличным данным согласно техническим условиям или сертификату на модельный состав, откуда определяют температуру нагрева модельного состава до заданной вязкости.

Прочность (σ) и проницаемость К определяют испытанием образцов керамических форм.

Зная необходимое значение вязкости и показатели вязкости модельного состава в зависимости от температуры и физические параметры керамической формы, назначают технологические режимы процесса выплавления модельного состава из керамических форм, в том числе температуру и среду теплоносителя.

При исследованиях использовали модельный состав ПС50-50 с вязкостью ν= 0,004 Па•с при 100oС и керамические формы с прочностью σ=1...5 МПа и проницаемостью K=(0,5...4,5)(10-13м2. Указанные прочность и проницаемость соответствуют керамическим формам, применяемым в производственных условиях.

Установлено, что при нормальных условиях выплавления под действием модельного давления в поры керамической формы фильтруется 0,8% (от веса формы) модельного состава, что соответствует удельному объему модельного состава, профильтровавшегося в поры формы, V=4•10-10 м3/(с•м2). Эту величину можно считать постоянной для выплавляемых воскообразных модельных составов.

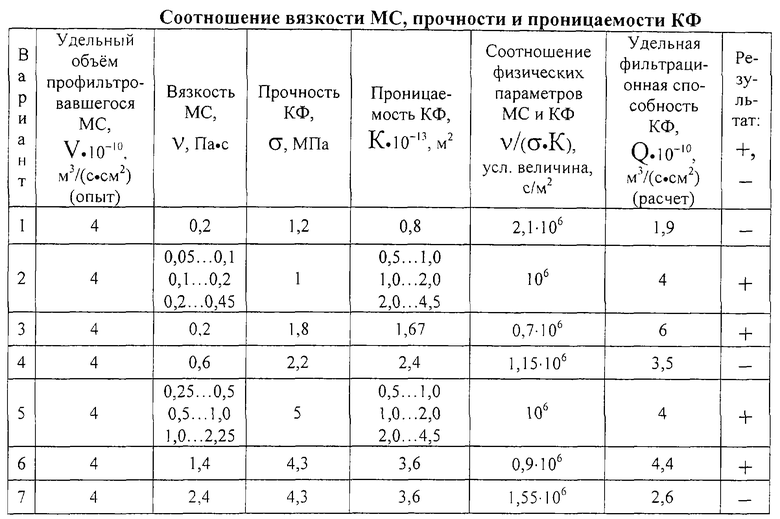

Опытом и расчетом (показано в таблице) получена закономерность-условие оптимального процесса выплавления модельного состава из керамических форм: ν/(σ•K)≤106.

При этом условии удельная фильтрационная способность керамической формы /Q/ больше или равна удельному объему профильтровавшегося модельного состава /V/, т. е. керамическая форма способна противостоять модельному давлению и профильтровать в себя образующиеся "излишки" модельного состава без трещинообразования и разрушения керамической формы.

Из таблицы видно, что условию процесса выплавления модельного состава из керамических форм соответствуют варианты 2, 3, 5, 6. Варианты 1, 4, 7 - не соответствуют.

Результатом предлагаемого изобретения является: исключение трещинообразования КФ и связанное с этим снижение брака отливок.

Источники информации

1. Гаранин В. Ф. , Озеров В.А. и др. Выплавление модельного состава из оболочковых форм //Литейное производство. -1997, 2. -С. 16-17 - аналог.

2. Литье по выплавляемым моделям /В.Н. Иванов, С.А. Казеннов и др./ Под общ. ред. Я. И. Шкленника и В.А. Озерова. - 3-изд. - М.: Машиностроение, 1984. -408 с. (С.230)- прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамической формы по выжигаемой полимерной модели в литье по выплавляемым моделям | 2022 |

|

RU2781943C1 |

| Способ выплавления модельной композиции из многослойной оболочковой формы | 1983 |

|

SU1155347A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2013 |

|

RU2531335C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ ВОСКОВЫМ МОДЕЛЯМ | 2020 |

|

RU2736145C1 |

| Способ изготовления отливок с мелкозернистой однородной структурой | 2024 |

|

RU2836123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| Способ изготовления отливок в неразъемных литейных керамических формах по удаляемым моделям | 1981 |

|

SU996064A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКОВОЙ ФОРМЫ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1983 |

|

SU1141643A1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2499651C1 |

Изобретение относится к литейному производству. Способ включает нагрев формы с моделью до расплавления наружного слоя модельного состава. Предварительно из условия ν≤106•σ•K, полученного опытным и расчетным путем, определяют вязкость ν модельного состава. Прочность σ и проницаемость К определяют испытанием образцов керамических форм. При выполнении данного условия удельная способность керамической формы больше или равна удельному объему профильтровавшегося модельного состава. Способность формы противостоять давлению модельного состава устраняет трещинообразование и разрушение ее. 1 табл.

Способ выплавления модельного состава из керамической формы, включающий нагрев формы и модельного состава до расплавления наружного слоя модельного состава с образованием жидкого компенсационного слоя между формой и твердой частью модельного состава, отличающийся тем, что модельный состав нагревают до температуры, при которой его вязкость в компенсационном слое соответствует условию

ν≤106 ·σ·К,

где ν - вязкость модельного состава, Па·с;

σ - прочность формы, МПа;

К - проницаемость формы, м2.

| ИВАНОВ В.Н | |||

| и др | |||

| Литье по выплавляемым моделям/Под общ | |||

| ред | |||

| Я.И | |||

| ШКЛЕННИКА и В.А | |||

| ОЗЕРОВА | |||

| - М.: Машиностроение, 1984, с | |||

| Приспособление для подачи воды в паровой котел | 1920 |

|

SU229A1 |

| СПОСОБ УДАЛЕНИЯ МОДЕЛЬНОГО МАТЕРИАЛА ИЗ КЕРАМИЧЕСКИХ ФОРМ | 0 |

|

SU349468A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКОВОЙ ФОРМЫ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1983 |

|

SU1141643A1 |

| Способ изготовления форм по выплавляемым моделям | 1985 |

|

SU1331610A1 |

Авторы

Даты

2004-01-10—Публикация

2002-04-25—Подача