Изобретение касается способа изготовления полуфабрикатов в форме тонких металлических заготовок согласно ограничительной части основного пункта 1 формулы изобретения и устройство для осуществления способа.+-

Из Международной заявки N 87/07192 известны способ и устройство для изготовления тонких металлических заготовок. При этом металлический профиль с очищенной поверхностью, например в форме стального полосового листа (маточной полосы) толщиной от 0,1 до 1,4 мм, непрерывно подается по днищу наполненного аналогичным стальным расплавом резервуара. Для этого на дне резервуара с расплавом предусмотрено шлицеобразное отверстие, снабженное уплотнительным приспособлением для предотвращения выхода расплава. Температура расплава лежит вблизи температуры ликвидуса TLiq. Стальная полоса перемещается через расплав с постоянной скоростью и выводится из него вверх. Из-за низкого теплосодержания (температура полосы равна приблизительно комнатной температуре) на поверхности стальной полосы образуется прилипший слой расплава в форме кристаллов, который еще сохраняет жидкую форму. Толщина этого слоя может быть в несколько раз больше толщины первоначальной маточной полосы. Она, в частности, зависит от времени пребывания в расплаве (скорость маточной полосы), от температуры плавления (разницы температуры по отношению к температуре солидуса TSol), от теплоты расплава и от удельной теплоты использованного материала и от толщины маточной полосы. При этом способ должен проводиться таким образом, чтобы избежать повторного расплавления уже прилипших кристаллов. При этом условии имеет место перепад температур, если принимать во внимание всю толщину ленты. Во время перемещения через ванну с расплавом самой низкой является температура внутри маточной полосы, которая повышается по направлению к краю. В качественном отношении аналогичная температурная характеристика имеет место так же и в прилипшем слое. В самой наружной зоне слоя имеет место точно температура ликвидуса TLiq.

Прилипший слой имеет сначала смешанный состав из образовавшихся кристаллов и присутствующей между ними фазы жидкого расплава (mushy zone). Фракция фаз, состоящих из жидкого расплава, увеличивается по направлению наружу. Покинув ванну с расплавом, прилипший слой охлаждается, причем существовавший до этого в нем перепад температур обращается. Происходит полное застывание прилипшего слоя.

Из Международной заявки WO 87/07192 известно также, что получаемый описанным выше способом полуфабрикат после его выхода с расплавом выдерживают в атмосфере, защищенной от окисления, вплоть до охлаждения или до поступления его в машину обработку давлением, в которой сам полуфабрикат подвергается процессу горячей и/или холодной обработки давлением. Часть получаемого при этом готового продукта возвращается затем в виде маточной полосы опять в начало технологического процесса и снова проводится через ванну с расплавом.

В части получения стального полосового материала на пути практического применения этого способа до сих пор стоит препятствие. Потребители высококачественной горяче- и холоднопрокатной полосы требуют от производителя, кроме всего прочего, соблюдения допустимого диапазона отклонений по толщине полосы, которая составляет максимально 2% номинальной толщины. Используя существовавшие до сих пор способы, нельзя соблюсти такие жесткие допуски. Существующий разброс по толщине полосы, который имеет место после прохождения ванны с расплавом и который превышает предписанное максимальное предельное значение, практически нельзя устранить с помощью последующей обработки давлением. Причина этого состоит в том, что в связи с экстремальной степенью плоскостности полуфабриката, используемого в процессе прокатки (соотношение ширина/толщина - минимум 60) обработка давлением (при уменьшающейся толщине) происходит практически только в продольном направлении, и не наступает сколь-нибудь существенного расплющивания. Существующие различия в толщине вдоль линии поперек продольного направления полосы остаются, поэтому - если рассматривать с относительной точки зрения - без изменений.

В Международной заявке WO 87/07192 описан второй вариант способа, при котором маточная полоса подается в ванну с расплавом, наоборот, сверху и протягивается опять же по дну резервуара с расплавом. В этой форме исполнения особенно большое значение имеет проблема герметизации днища, поскольку направления выхода расплава и полосового материала одинаковы, и вследствие этого не только отсутствует динамический эффект уплотнения, но и, кроме того, следует отметить даже отрицательный, поддерживающий склонность расплава к выходу "эффект прихватывания". По этой причине есть необходимость установить в зоне днища резервуара с расплавом особое уплотнительное устройство в форме пары уплотняющих роликов. Эта пара уплотняющих роликов обеспечивает резкое снижение зоны "mushy zone" и тем самым выдавливаниe значительной части жидкой фазы из уже образовавшегося "губкообразного" кристаллического тела. Вследствие этого толщина получаемого прилипающего слоя значительно меньше, чем в первом варианте способа. Уже исходя из экономических соображений такое ведение процесса едва ли возможно на практике.

Задача изобретения состоит в дальнейшем совершенствовании такого рода способа для обеспечения соблюдения требуемого допуска по толщине листа, равного максимально 2%, а также в приведении устройства для осуществления этого способа.

Эта задача в части способа решается с помощью отличительных признаков основного пункта 1 формулы изобретения. Предпочтительные другие формы выполнения изобретения указаны в дополнительных пунктах 2 - 8 формулы изобретения. Устройство для осуществления способа, которое в основном пригодно также для изготовления профилей другого вида (например, круглых или других многоугольных форм поперечного сечения), обладает признаками пункта 9 формулы изобретения и может предпочтительным образом получить свою форму за счет отличительных признаков дополнительных пунктов 10 - 14.

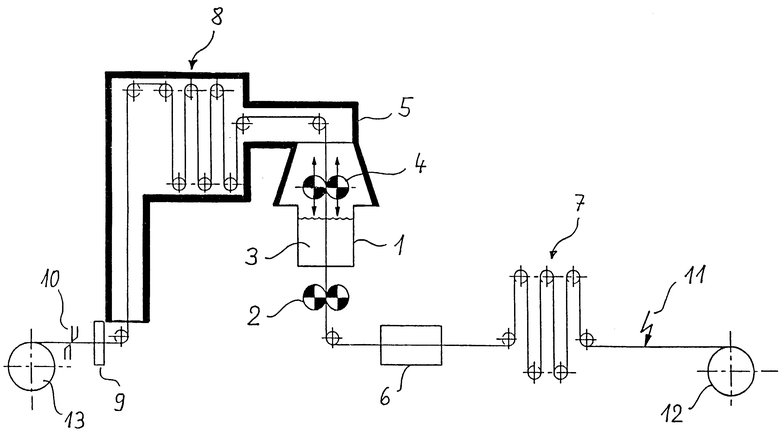

Ниже изобретение более подробно поясняется на основе схематически изображенного на чертеже примера выполнения устройства, предназначенного для способа.

В качестве маточного листа используется рулон 12 полосового материала, который разматывается с определенной скоростью. Позицией 11 обозначена установка для сварки полосы, которая соединяет конец уже раскатанного рулона с новым рулоном 12, для осуществления непрерывного технологического процесса. Позицией 7 обозначена установка для накопления полосы, которая может улавливать на короткое время наступивший останов в подаче полосы во время процесса сварки при замене рулона, так что производственный процесс не прерывается. По ходу технологического процесса за установкой 7 для накопления полосы размещено устройство 6 очистки полосы, в котором поверхность используемой маточной полосы делается металлически чистой. Пара транспортных роликов 2 обеспечивает протягивание маточной полосы, которая имеет соотношение между шириной и толщиной, равное по меньшей мере 60, предпочтительным образом по меньшей мере равное 100, в расплаве 3 через соответствующее шлицеобразное отверстие в днище резервуара 1 для расплава с одинаковой предварительно выбранной скоростью. Маточная полоса имеет очень большое теплосодержание, поскольку она, к примеру, имеет комнатную температуру. Расплав 3 (например, сталь) состоит из того же материала, что и маточная полоса. Уплотнение, которое размещено на днище резервуара 1 с расплавом, не представлено отдельно на чертеже. В то время как маточная полоса перемещается снизу вверх через расплав 3, то выкристаллизовывается слой, растущий с увеличением времени обработки (то есть с приближением к уровню расплава в ванне), так как маточная полоса в своем непосредственном окружении оттягивает из расплава 3 тепло, сама при этом нагреваясь. Температура расплава, впрочем, поддерживается, например на уровне 10 К над температурой ликвидуса. С помощью не представленного здесь питающего устройства поддерживается постоянное значение высоты уровня расплава в ванне. С учетом этого параметра и других параметров (в частности, температуры солидуса, теплоты расплава, удельной теплоты расплавленного материала) скорость полосы с помощью транспортных роликов 2 предпочтительным образом устанавливается таким образом, что маточная полоса с прилипшим слоем, покидая расплав 3, имеет толщину, в 3 - 7 раз большую, чем первоначальная маточная полоса.

Над уровнем расплава в ванне спозиционированно прогладочное прокатное устройство в форме пары 4 расположенных рядом друг с другом выглаживающих валков. Расстояние этой пары 4 выглаживающих валков может меняться за счет того, что положение по высоте этой пары 4 разглаживающих валков может регулироваться, например, с помощью электромеханического или гидравлического регулирующего устройства, которое обозначено нарисованными стрелками. Минимальное расстояние пары 4 выглаживающих валков от уровня расплава в ванне составляет приблизительно 0,5 м, а максимальное расстояние 5 м. Уровень высоты выбирается таким образом, что пропуск через валки происходит на одном месте, на котором прилипший к маточной полосе слой, с одной стороны, уже относительно глубоко затвердел, а с другой стороны, в своей наружной зоне еще имеет достаточное количество жидкой фазы, которая создает возможность для беспроблемного течения материала поперек продольного направления маточной ленты. Итак, все зависит от по возможности более благоприятного соотношения количества твердой и жидкой фаз. В качестве регулируемой величины для этого может быть привлечена средняя температура в образовавшемся слое кристаллов. Выглаживание согласно изобретению должно происходить при температуре Tgl, которая удовлетворяет следующему уравнению

Tgl=TSol+a•(TLiq-TSol).

В нем "a" означает коэффициент в диапазоне значений от 0,1 до 0,8, предпочтительным образом в диапазоне от 0,2 до 0,4. Чем меньше значение "a", тем выше доля застывшей фракции. Нижнюю границу следует рассматривать в качестве критической постольку, поскольку в случае каких-либо сбоев может произойти полное или почти полное застывание, которое сделало бы возможным выравнивание существующих больших различий в толщине полосы. Верхняя граница значения "a" обусловлена в первую очередь экономическими причинами. На основе высокой доли фазы жидкого расплава при вертикальном перемещении ленты значительная часть материала могла бы стечь вниз, так что съем продукции соответствующим образом мог бы уменьшиться. Для облегчения проведения работ по регулировке в зоне перестановки пары 4 выглаживающих валков предусмотрено не изображенное здесь устройство замера поверхностной температуры прессованных изделий. Пара 4 выглаживающих валков снабжена целесообразным образом внутренним жидкостным охлаждением (например, водяным охлаждением). Уменьшение толщины металлического материала, к которому следует стремиться при пропуске его через выглаживающие валки, должно лежать в диапазоне от 5 до 15%.

Для того чтобы избежать окисление поверхности прессованных изделий, которое мешает последующей дополнительной обработке полученного полуфабриката, следует защитить прилипший на маточную полосу слой от доступа кислорода воздуха кожухом 5, который будет наполнен инертной атмосферой. Кожух 5 примыкает непосредственно к резервуару 1 с расплавом и закрывает также пару 4 выглаживающих валков. Чтобы избежать нежелательного быстрого охлаждения прилипшего слоя и тем самым слишком глубокого затвердевания, в случае необходимости, в частности в зоне перестановки устройства 4 выглаживающих валков, может быть предусмотрено оснащение по меньшей мере части стенок кожуха 5 термоизоляцией. Впрочем целесообразно выполнять стенки кожуха 5 в виде охлаждаемых стенок, в частности в виде стенок с внутренним жидкостным охлаждением (например, с водяным охлаждением). С помощью регулировки температуры охлаждающей среды в охлаждающей зоне 8, расположенной позади устройства 4 выглаживающих валков, можно реализовать контролируемое охлаждение полученного полуфабриката, которое ведет к получению особенно благоприятных свойств материала. Аналогично тому, как это происходит при непрерывном отжиге, полосообразный материал в среднем участке охлаждающей зоны 8 проходит через соответствующие направляющие ролики, образуя петли, так, что в этой зоне имеет место более длительное время обработки. После того как полученный металлический материал пройдет достаточное охлаждение, он покидает кожух 5 с его инертной атмосферой и может быть смазан маслом посредством электростатического устройства 9 для смазывания маслом и защищен от коррозии. После этого материал непрерывно сматывается в рулон 13. Рулон 13, достигнув определенного веса, отрезается с помощью ножниц 10 от всей полосы целиком и транспортируется для дальнейшей обработки на стан для горячей или холодной прокатки.

Само собой разумеется, имеется также возможность - как это было уже описано в Международной заявке WO 87/07192 - присоединить сюда непосредственно дальнейшую обработку. В этом случае охлаждение при необходимости с целью экономии энергии может быть прервано уже при температуре, значительно выше комнатной, а кожух с инертной атмосферой может быть продлен вплоть до последующей машины для обработки давлением.

Более подробно изобретение поясняется на приведенном ниже примере выполнения, в котором дается ссылка на схему установки, представленную на чертеже.

Холоднопрокатная полоса из стали Х60 с, %:

C - 0,16

Si - 0,35

Mn - 1,30

P - 0,013

S - 0,003

Al - 0,041

Nb - 0,025

N - 0,0092

Железо и прочие примеси - Остаток

которая имела толщину 0,5 мм и ширину 1000 мм, после обезжиривания в травильной ванне 6 пропускалась с помощью пары 2 подающих роликов перпендикулярно через днище емкости 1 для расплава, наполненной жидкой сталью. Расплав имел характеристики, сопоставимые со стальной полосой. В емкость 1 с расплавом из неизображенного распределителя непрерывно подавалась жидкая сталь. Высота уровня расплава в ванне 3 и скорость стальной полосы являются регулируемыми величинами, которые служат для установления желаемого времени контакта между стальной полосой и ванной 3 расплава, которое в настоящем случае должно составлять приблизительно 2 с. Так как скорость полосы составляла приблизительно 1 м/с, то уровень расплава в ванне удерживался постоянно на высоте 2 м. В стальном расплаве 3, имевшем температуру около 1512oC, при прохождении стальной полосы происходило образование слоя кристаллов толщиной в общей сложности около 2,5 мм, так что общая толщина стальной полосы при выходе из стального расплава 3 составляла около 3 мм. Эта стальная полоса с "тестообразной" поверхностью (две фазы: расплав и кристаллы) перемещалась после этого в соответствии с формулой T = TSol + a • (TLiq - TSol) (здесь выбрано значение a = 0,5) со средней температурой T = 1497oC - 0,5 • (1507 - 1497oC) в выросшем слое в вертикально перемещаемом прогладочном прокатном стане 4, который помещен в наполненный аргоном и под контролем охлаждаемый кожух 5, где ее максимальная толщина уменьшалась приблизительно на 17% (0,5 мм), а шероховатость ее поверхности значительно уменьшалась. Для настоящих условий для достижения поставленной цели особенно благоприятной оказывалась температура 1502oC - для пропуска через выглаживающие валки. Поэтому прогладочный прокатный стан в своей вертикальной позиции был установлен таким образом, что эта температура присутствовала со стороны входа в прогладочный прокатный стан при наличии условий охлаждения. Осуществленный таким образом пропуск через выглаживающие валки приводил к полному отсутствию раковин в стальном полотне, которая имела оптимальное сварное слоистое строение, равномерную толщину, равную приблизительно 2,5 м. Имевшееся отклонение фактической толщины полосы от заданной толщины составляло только 1,5% и было явно ниже максимально допустимого значения, равного 2% для горячепрокатной полосы, которая должна быть подвергнута дальнейшей холодной обработке. После выхода из прогладочного прокатного стана 4 стальная полоса, которая была защищена от окисления атмосферой аргона, подвергалась в водоохлаждаемом куполе кожуха 5 контролируемому охлаждению, и после прохождения также охлаждаемого и наполненного аргоном буферного пространства (зоны охлаждения 8) подавалась на намоточную позицию 13. После этого стальная полоса прокатывалась в неизображенном холодном прокатном стане до толщины, равной опять же 0,5 мм. Полученная таким образом холоднопрокатная полоса имела отличные механико-технологичесике характеристики и отвечала всем требованиям, предъявляемым к качеству. Приблизительно 20% текущего производимого количества возвращалось опять же в качестве входящего материала в процесс.

С помощью настоящего изобретения имеется необыкновенная возможность производить полосообразные металлические изделия, которые в части своих допусков по форме и поверхности отличаются чрезвычайной точностью (отклонение в части профиля и толщины по длине полосы составляет менее 2%). Одновременно этот способ гарантирует надежную сварку прилипшего слоя с маточным листом. Благодаря возможности контролируемого охлаждения можно получить полосовой материал с великолепными свойствами.

Изобретение относится к способу получения полуфабрикатов в форме тонких металлических заготовок и устройству для осуществления способа. Для надежного соблюдения необходимого допуска по толщине, равного максимально 2 %, при получении заготовок с соотношением ширины к толщине свыше 60 металлическую заготовку на выходе из ванны с расплавом пропускают между выглаживающими валками при соответствии средней температуры в образовавшемся слое кристаллов металлической заготовки определенному значению. Для этого внутри кожуха на расстоянии от 0,5 до 5 м от зеркала расплава ванны установлено прокладочное прокатное устройство с возможностью изменения расстояния в указанном интервале. 2 с. и 12 з.п.ф-лы, 1 ил.

Tgl = Tsol + a • (Tlig - Tsol),

где Tgl - средняя температура в образовавшемся кристаллическом слое металлической заготовки;

a = 0,1 - 0,8;

Tsol - температура солидуса;

Tlig - температура ликвидуса.

Авторы

Даты

1999-02-27—Публикация

1994-06-03—Подача