Изобретение относится к технологии органического синтеза, в частности, к способу получения вторичного ароматического амина - N,N'-дифенил-n-фенилендиамина.

N, N'-дифенил-n-фенилендиамин является широко распространенным стабилизатором синтетических каучуков общего назначения, защищает резины на основе этих каучуков от термоокислительного старения и разрушения при многократных деформациях, пассивирует действие металлов переменной валентности, является термостабилизатором полиэтилена и полиамидов, ингибитором полимеризации эфиров ненасыщенных карбоновых кислот, стабилизатором ракетных топлив и смазочных масел.

N, N'-дифенил-n-фенилендиамин (ДФФД) получают конденсацией гидрохинона с анилином в присутствии катализатора.

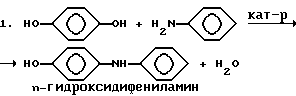

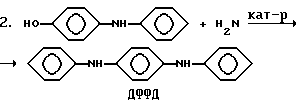

Основные реакции получения ДФФД протекают по следующей схеме:

Как следует из приведенной схемы, конденсация гидрохинона с анилином в присутствии катализатора идет в две стадии: вначале образуется n-гидроксидифениламин, который, вступая в реакцию со второй молекулой анилина, дает ДФФД. Так же протекает побочная реакция образования дифениламина.

Известен способ получения ДФФД конденсацией гидрохинона с анилином в присутствии катализатора процесса - хлористого цинка с азеотропной отгонкой реакционной воды. Гидрохинон, анилин и хлористый цинк берут в мольном соотношении 1: 4: 0,7 соответственно, конденсацию проводят при температуре 185-230oC в течение 10 часов при непрерывном кипении реакционной массы. К водной суспензии реакционной массы добавляют поверхностно-активное вещество ОП-10 (оксиэтилированный алкилфенол со степенью оксиэтилирования 9-10), препятствующий слипанию продукта, после чего отгоняют избыточный анилин с паром и обрабатывают продукт водным раствором щелочи. Получают ДФФД с выходом 63% от теоретического в пересчете на гидрохинон, температура плавления ДФФД составляет 144oC. (А.с. СССР N 168710).

Недостатком известного способа является использование высоких концентраций анилина и хлористого цинка, а также недостаточно высокий выход целевого продукта - ДФФД.

Наиболее эффективными катализаторами конденсации гидрохинона с анилином являются вещества, способствующие отнятию воды, такие как хлориды цинка, кальция, алюминия и железа. Однако, хлориды металлов имеют ряд недостатков: выше 200oC в условиях реакции они разлагаются с образованием хлорида аммония, который отгоняется из реакционной массы вместе с анилином. Катализатор отделяется полностью только после многократной отмывки водой, что приводит к образованию большого количества сточных вод.

Указывается на применение соляной, серной, борной и фосфорной кислот, а также оксалатов, сульфатов и фосфатов в качестве катализаторов конденсации гидрохинона с анилином (Горбунов Е.Н. и др. Химия и технология стабилизаторов полимерных материалов, М. Химия, 1981, с. 56.

В качестве наиболее близкого аналога заявителем выбран способ получения ДФФД конденсацией гидрохинона с анилином в присутствии триалкилфосфата (триметил- или триэтилфосфата) в качестве катализатора (Патент США N 2503712). Реакцию проводят в стальном автоклаве при 300oC, мольное соотношение гидрохинон : анилин : триалкилфосфат составляет 1:3:(0,02-0,026). Общее время реакции 6-7 часов. Процесс проводят в две стадии. Время первой стадии составляет 2 часа, реакцию проводят с азеотропной отгонкой образующейся воды, а по окончании первой стадии реакции отгоняют непрореагировавший анилин. К оставшейся после отгонки анилина реакционной смеси добавляют дополнительно анилин и катализатор - триалкилфосфат и проводят вторую стадию реакции в течение 4,5-5 часов с азеотропной отгонкой образующейся воды. По окончании второй стадии реакции отгоняют непрореагировавший анилин и из оставшейся реакционной массы выделяют целевой продукт - ДФФД путем ее фракционной разгонки. Выход ДФФД по известному способу составляет 87-87,5% от теоретического.

Недостатками известного способа являются:

- проведение процесса конденсации в две раздельные стадии с промежуточным охлаждением и фракционной разгонкой реакционной массы;

- проведение процесса конденсации в автоклаве;

- использование высокой концентрации анилина.

Задачей, на решение которой направлено настоящее изобретение, является создание технологического процесса получения N,N'-дифенил-n-фенилендиамина, многократно воспроизводимого в промышленности, обеспечивающего высокий и стабильный выход целевого продукта при оптимальном сочетании технологических режимов, способа и концентраций используемых ингредиентов.

Поставленная задача решена новым способом получения N,N'-дифенил-n-фенилендиамина (ДФФД).

ДФФД получают конденсацией гидрохинона с анилином в присутствии катализатора - 85-89%-ной фосфорной кислоты. Гидрохинон, анилин и фосфорную кислоту указанной концентрации смешивают в мольном соотношении 1: (1,2-1,35) : (0,018-0,10) соответственно, реакционную массу нагревают до температуры 205-210oC и процесс ведут при непрерывном кипении реакционной массы. В течение 1,5-2,5 часов осуществляют азеотропную отгонку образующейся воды при повышении температуры до 235-240oC. Конденсат разделяют на водную и анилиновую фазы, и анилиновую фазу направляют на рециркуляцию. Затем в течение 2-8 часов в реакционную массу добавляют дробно анилин по мере его расходования до достижения мольного соотношения гидрохинон: анилин 1:(2,05-2,5) соответственно, с одновременной азеотропной отгонкой образующейся воды. Процесс в течение указанных 2-8 часов проводят при постепенном повышении температуры со скоростью (3-10)oC/час до 250-270oC. Затем реакционную массу выдерживают при достигнутой температуре в течение 1,5-3 часов.

За время реакции азеотропно отгоняется суммарное количество воды, составляющее не менее 90% от ее теоретического выхода.

Затем отгоняют непрореагировавший анилин, при этом скорость потока анилина регулируется технологическими параметрами давления и температуры.

После отгонки анилина из оставшейся реакционной массы выделяют целевой продукт - ДФФД.

Выделение ДФФД осуществляют общепринятыми традиционными методами. Возможно выделение ДФФД из реакционной массы путем ее фракционной разгонки, которую целесообразно осуществлять в условиях вакуума. При фракционной разгонке реакционной массы в виде первой фракции дистиллята отгоняется дифениламин. Вторая фракция дистиллята содержит n-гидроксидифениламин в смеси с оставшимся анилином. И, наконец, целевой продукт - N,N'-дифенил-n-фенилендиамин отгоняется в виде третьей фракции при разгонке реакционной смеси.

Погон, содержащий n-гидроксидифениламин в смеси с анилином, возвращают в цикл, на повторную циркуляцию, что обеспечивает меньшие затраты сырья, в частности, гидрохинона, и более высокий выход целевого продукта - ДФФД.

Помимо фракционной разгонки, можно осуществлять выделение ДФФД путем его кристаллизации из различных растворителей. В качестве растворителей можно использовать толуол, этиленгликоль, хлорбензол, o-дихлорбензол.

Предпочтительно использовать в качестве растворителя при выделении ДФФД толуол.

Все используемые в синтезе N,N'-дифенил-n-фенилендиамина ингредиенты выпускаются в промышленном масштабе и являются коммерчески доступными продуктами.

Полученный N, N'-дифенил-n-фенилендиамин прдставляет собой темно-серый порошок с температурой плавления 145-150oC. Горюч, пыль пожароопасна, Твоспл. 870oC, умеренно токсичен.

Выход N,N'-дифенил-n-фенилендиамина составляет 82-87%.

Существо настоящего изобретения далее иллюстрируется двумя примерами конкретного выполнения. Для специалистов очевидны другие примеры. Поэтому изобретение не ограничивается данными примерами, а ограничено только предлагаемым объемом формулы изобретения.

Пример 1.

В реактор загружают 110,1 г (1 моль) гидрохинона, 11,7 г (1,2 моля) анилина и 2,3 г (0,02 моля) 89%-ной фосфорной кислоты. Реакционную массу нагревают до кипения (205-210oC) и в течение 2,5 часов азеотропно удаляют 16,5 г воды, при этом температура реакционной массы повышается до 235-240oC. Затем в течение 6 часов в реактор добавляют дробно 102,4 г (1,1 моля) анилина по мере его расходования, одновременно азеотропно удаляя образующуюся воду. В течение указанных 6 часов температуру реакционной массы постепенно повышают со скоростью 3-4 oC /час до 250-260oC и при достигнутой температуре массу выдерживают 2-3 часа. За время реакции выделяется 33 г воды (91,7% от ее теоретического выхода). Далее отгоняют непрореагировавший анилин. ДФФД выделяют из оставшейся реакционной массы путем ее фракционной разгонки в вакууме. Получают 205,5 г ДФФД с температурой плавления 148-150oC. Предгон, состоящий из n-гидроксидифениламина и анилина, возвращают в цикл, в результате чего выход ДФФД достигает 220,5 г (84,5%).

Пример 2.

В реактор загружают 110,1 г (1 моль) гидрохинона, 121 г (1,3 моля) анилина и 11,5 г (0,1 моля) 85%-ой фосфорной кислоты. Реакционную массу нагревают до кипения (205-210oC) и в течение 1,5 часов азеотропно удаляют 16-17 г воды, при этом температура реакционной массы повышается до 235-240oC. Затем в кипящую реакционную массу в течение 3-х часов добавляют дробно 74,5 г (0,8 моля) анилина по мере его расходования, одновременно азеотропно удаляя реакционную воду. В течение указанных 3 часов температуру реакционной массы постепенно повышают со скоростью 8-10oC/час до 260-270oC и при достигнутой температуре массу выдерживают в течение 1,5 часов. За время реакции выделяется 34 г воды (94,4% от ее теоретического выхода). Затем отгоняют непрореагировавший анилин. ДФФД выделяют из оставшейся реакционной массы путем его кристаллизации из толуола. Для этого реакционную массу выливают при перемешивании в 500 мл толуола, выдерживают 15-20 минут при умеренном кипении, охлаждают, осадок отфильтровывают, промывают дважды толуолом и сушат. Получают 213,5 г ДФФД с температурой плавления 145-147oC. Выход ДФФД 82%.

Представленные примеры иллюстрируют технологический процесс получения N, N'-дифенил-n-фенилендиамина, многократно воспроизводимый в промышленности, обеспечивающий высокий и стабильный выход целевого продукта при оптимальном сочетании технологических режимов способа и концентраций используемых ингредиентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2330009C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2197461C2 |

| СПОСОБ ПОЛУЧЕНИЯ 2',4,4'-ТРИНИТРОБЕНЗАНИЛИДА ИЗ АНИЛИНА И 4-НИТРОБЕНЗОЙНОЙ КИСЛОТЫ | 2014 |

|

RU2560881C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2002 |

|

RU2230054C2 |

| Способ получения дифенил- @ -фенилендиамина | 1968 |

|

SU306726A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2177469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2178404C1 |

| АМИННЫЙ АНТИОКСИДАНТ ДЛЯ КАУЧУКОВ И РЕЗИН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2539693C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2202530C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ | 2000 |

|

RU2180652C1 |

Использование: в технологии органического синтеза. Сущность изобретения: N, N'-дифенил-n-фенилендиамин получают конденсацией гидрохинона с анилином в присутствии катализатора. В качестве катализатора используют 85-89%-ную фосфорную кислоту. Гидрохинон, анилин и фосфорную кислоту смешивают в мольном соотношении 1: (1,2-1,35) : (0,018-0,10) соответственно. Реакционную массу нагревают до 205-210°С. В течение 1,5-2,5 ч осуществляют азеотропную отгонку образующейся воды при повышении температуры до 235-240°С. Конденсат разделяют на водную и анилиновую фазы и анилиновую фазу направляют на рециркуляцию. Затем в течение 2-8 ч в реакционную массу добавляют дробно анилин до достижения мольного соотношения гидрохинон: анилин 1 : (2,05-2,5) соответственно одновременной азеотропной отгонкой образующейся воды, причем процесс в течение указанных 2-8 ч проводят при повышении температуры со скоростью (3-10)°С/ч. Затем реакционную массу выдерживают при достигнутой температуре в течение 1,5-3 ч и отгоняют непрореагировавший анилин. Из оставшейся реакционной массы выделяют N/N'-дифенил-n-фенилендиамин. Способ обеспечивает высокий и стабильный выход целевого продукта при оптимальном сочетании технологических режимов способа и концентраций используемых ингредиентов. 7 з.п.ф-лы.

| 0 |

|

SU168710A1 | |

| Способ получения дифенил- @ -фенилендиамина | 1968 |

|

SU306726A1 |

| СМАЗКА ДЛЯ ЛУБРИКАЦИИ ЗОНЫ КОНТАКТА КОЛЕС И РЕЛЬСОВ | 2011 |

|

RU2503712C2 |

| Гидропривод возвратно-поступательногодЕйСТВия | 1979 |

|

SU848778A1 |

| Устройство для записи аналоговой информации | 1979 |

|

SU855694A1 |

| GB 8644763 A, 06.04.61 | |||

| US 3081348 A, 12.03.83 | |||

| US 3305584 A, 21.02.67 | |||

| US 3230718 A, 03.03.83. | |||

Авторы

Даты

1999-02-27—Публикация

1997-11-12—Подача