Изобретение относится к химической переработке отходов резиносодержащих изделий и бытовых полимерных отходов.

Известен способ переработки пластмассового утильсырья или пластмассовых отходов с получением химического сырья и компонентов жидкого топлива путем деполимеризации исходных материалов с получением летучей фазы, которую разделяют на газовую и конденсат, подвергаемый стандартным нефтеперерабатывающим процессам, и деполимеризата, который подвергают жидкофазной гидрогенизации (патент RU 2127296, МПК C 10 G 1/00, 1999 г.) Недостатком способа является необходимость предварительного измельчения перерабатываемого продукта.

Наиболее близким по технической сущности, принятым за прототип, является способ переработки органических промышленных и бытовых полимерных отходов, включающий термоожижение отходов при температуре 270-420°С и давлении 1-6 МПа в углеводородном растворителе (алкилбензолах), отделение жидкой фракции и ее дистилляцию с получением целевых продуктов (патент RU 2110535 С1, 10.05.1998 г.). К недостаткам способа относятся многостадийность процесса, сложность технологии, вызванная применением высокого давления.

Задачей изобретения является упрощение технологии и снижение себестоимости переработки отходов.

Поставленная задача решается тем, что в известном способе переработки отходов резинотехнических изделий и других полимерных отходов, включающем деполимеризацию исходных материалов с добавлением органического растворителя с получением в деполимеризаторе конденсата и деполимеризата, деполимеризацию проводят с добавлением перегретого органического растворителя с температурой 200-500°С при давлении 0,1-0,3 бара факелом пара, получающегося в сопле Лаваля, причем часть деполимеризата насосом высокого давления подают в печь, где нагревают до температуры 600-650°С, и через сопло Лаваля возвращают в зону деполимеризации на высокотемпературный крекинг, где продукты крекинга поднимаются наверх и с помощью насоса направляются в систему холодильников для разгона по фракциям, а отделение технического углерода от продуктов деполимеризации (разделение по фазам) проводят в центрифугах, установленных на входе в насос высокого давления.

Добавление перегретого органического растворителя (в качестве которого можно использовать тяжелые мазутные фракции, кубовые остатки производства каучуков или битумную фракцию глубокой переработки нефти) с температурой 200-500°С при давлении 0,1-0,3 бара позволяет избежать предварительного измельчения отходов, что снижает себестоимость процесса переработки отходов.

Использование факела пара, получающегося в сопле Лаваля, с частью возвращенного деполимеризата способствует переходу тепловой энергии в динамическую, что приводит к активизации процесса деполимеризации и соответственно сокращению времени деполимеризации, что снижает себестоимость процесса.

Отделение технического углерода от продуктов деполимеризации на входе в насос высокого давления позволяет производить более полное извлечение этого ценнейшего целевого продукта.

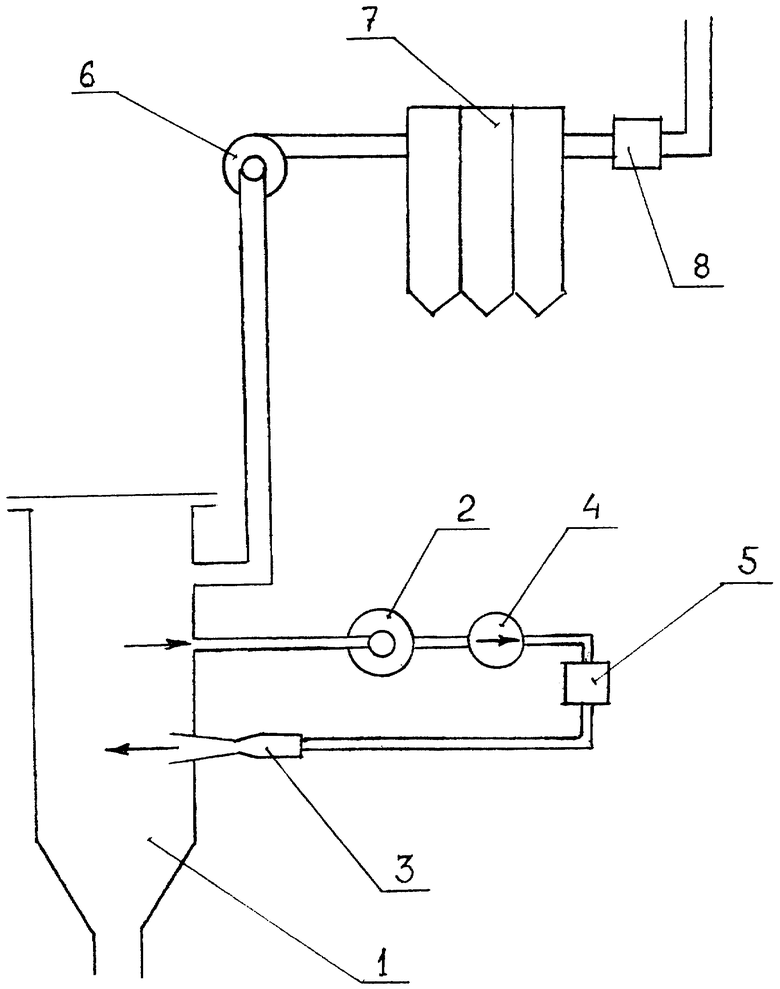

На чертеже приведена схема осуществления способа.

Способ осуществляют следующим образом. Изношенные шины или другие отходы из резиносодержащих и полимерных материалов (полиэтилен, полистирол, полиэтилентерефталат, капрон, лавсан, поливинилхлорид и др.) загружают в деполимеризатор 1 с температурой в верхней зоне 200°С, из которой они попадают в зону деполимеризации, где температура повышается до 500°С за счет струи продуктов высокотемпературного крекинга, происходящего в сопле Лаваля 3. Продукты деполимеризации в смеси с органическим растворителем, например мазутом, кубовыми остатками или битумом, после разделения по фазам на центрифуге 2 насосом высокого давления 4 подают в трубчатую печь 5, где их нагревают до температуры 600-650°С, и через сопло Лаваля 3 возвращают в высокотемпературную зону деполимеризатора 1. Высокотемпературная струя смеси органического растворителя и деполимеризата, разогнанная соплом Лаваля 3, врезается в исходные материалы в зоне деполимеризации, где за счет разницы давлений вскипает и образует псевдокипящий слой с продуктами переработки. Тепловая энергия переходит в кинетическую, что приводит к разрыву молекул полимера с образованием конденсата и ускорению процесса деполимеризации, происходит «термодинамический» крекинг, то есть крекинг не только при наличии высокой температуры, но и кинетической энергии струи потока, что еще более ускоряет процесс. При этом продукты крекинга находятся в парообразном состоянии и поднимаются наверх, откуда в виде конденсата отсасываются вентилятором 6, направляются на систему холодильников 7 для разгона по фракциям, а очищенный с помощью фильтра 8 воздух выбрасывается в атмосферу.

Таким образом, использование заявляемого способа приводит к упрощению технологии переработки отходов резинотехнических изделий и других полимерных отходов, снижая при этом себестоимость переработки отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПЛАСТМАССОВОГО УТИЛЬСЫРЬЯ И ПЛАСТМАССОВЫХ ОТХОДОВ | 1994 |

|

RU2127296C1 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ ПЛАСТМАССОВЫХ ВТОРИЧНЫХ МАТЕРИАЛОВ ИЛИ ОТХОДОВ | 1995 |

|

RU2151163C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ ОТХОДОВ | 2001 |

|

RU2213107C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ПОЛИМЕРНЫХ ОТХОДОВ | 2000 |

|

RU2167168C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ДЕПОЛИМЕРИЗАЦИИ ВТОРИЧНЫХ ПЛАСТМАСС И ПЛАСТМАССОВЫХ ОТХОДОВ | 1995 |

|

RU2174530C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2003 |

|

RU2250239C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2009 |

|

RU2394852C1 |

| Способ порционной переработки органических и твердых полимерных бытовых отходов | 2015 |

|

RU2613507C2 |

| Способ переработки резиносодержащих отходов | 2017 |

|

RU2659247C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОСИЛОКСАНОВ И НИЗКОМОЛЕКУЛЯРНОГО ПОЛИДИМЕТИЛСИЛОКСАНА | 2013 |

|

RU2572786C2 |

Изобретение относится к химической переработке отходов резиносодержащих изделий и бытовых полимерных отходов. Способ включает деполимеризацию исходных материалов с добавлением органического растворителя с получением конденсата и деполимеризата. В качестве органического растворителя используют перегретый органический растворитель с температурой 200-500°С при давлении 0,1-0,3 бар. Деполимеризацию проводят с использованием факела газа, получающегося в сопле Лаваля и представляющего собой продукты высокотемпературного крекинга смеси органического растворителя и деполимеризата. Причем часть деполимеризата насосом высокого давления подают в печь, где нагревают до температуры 600-650°С, и через сопло Лаваля возвращают в зону деполимеризации на высокотемпературный крекинг с разделением на фракции. Технический результат изобретения состоит в упрощении технологии и снижении себестоимости переработки отходов. 1 ил.

Способ переработки отходов резинотехнических изделий и других полимерных отходов, включающий деполимеризацию исходных материалов с добавлением органического растворителя с получением конденсата и деполимеризата, отличающийся тем, что в качестве органического растворителя используют перегретый органический растворитель с температурой 200-500°С при давлении 0,1-0,3 бар и деполимеризацию проводят с использованием факела газа, получающегося в сопле Лаваля и представляющего собой продукты высокотемпературного крекинга смеси органического растворителя и деполимеризата, причем часть деполимеризата насосом высокого давления подают в печь, где нагревают до температуры 600-650°С и через сопло Лаваля возвращают в зону деполимеризации на высокотемпературный крекинг, где продукты крекинга поднимаются наверх и с помощью насоса направляются в систему холодильников для разгона по фракциям, а отделение технического углерода происходит в центрифугах, установленных на входе в насос высокого давления.

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ПРОМЫШЛЕННЫХ И БЫТОВЫХ ПОЛИМЕРНЫХ ОТХОДОВ | 1997 |

|

RU2110535C1 |

| RU 2075488 C1, 20.03.1997 | |||

| Способ переработки резиносодержащих отходов | 1988 |

|

SU1613455A1 |

| US 4175211 A, 20.11.1979. | |||

Авторы

Даты

2006-04-20—Публикация

2004-01-30—Подача