Изобретения относятся к абразивной промышленности, в частности к производству кольцевых заготовок абразивных кругов на вулканитовой связке, для последующего получения шлифовальных, полировальных, отрезных абразивных кругов.

Известен способ получения кольцевых заготовок для абразивных кругов на вулканитовой связке путем вырубки их на прессе из предварительно прокатанной пластины [1].

Данный способ не позволяет получать качественные изделия, ему свойственно искажение геометрической формы получаемых заготовок, не предусмотрено извлечение вырубаемых кольцевых заготовок из штампа.

Известен также вырубной штамп, состоящий из пуансона, матрицы и прижима [2] . На пуансоне, матрице выполнены режущие кромки. Штамп обеспечивает вырубку заготовки по замкнутому контуру.

Данный штамп мало пригоден для вырубки заготовок из пластин с высокой эластичностью и пластичностью, поскольку постоянно имеет место образование заусенца, неудовлетворительная геометрическая точность вырубаемых заготовок, затруднено извлечение вырубленной кольцевой заготовки из штампа без разрушения.

Наиболее близкий по технической сущности способ, включает вырубку заготовок абразивных кругов на вулканитовой связке на столе пресса штампом из предварительно прокатанной пластины и последующее их извлечение из штампа [3].

Данный способ обеспечивает извлечение вырубленной заготовки без повреждений сразу по окончании вырубки, что положительно сказывается на производительности и удобстве работы. Но, как показывает производственный опыт, для повышения точности и качества вырубаемых кругов на этой операции (после которой следует уже термообработка) необходимо устранить разновысотность предварительно прокатанной пластины, которая может достигать нескольких десятков процентов от номинальной высоты круга, т.е. произвести калибровку, а известный способ не позволяет это осуществить. В итоге точность высотных размеров вырубаемых заготовок низка и полностью зависит от точности настройки каландра, на котором осуществляют прокатку пластины.

Из-за несовершенства способа и технологии производства абразивных кругов ГОСТами предусматривается достаточно широкое поле допуска по высоте. Например, ГОСТ 21963-82 "Круги отрезные" предусматривает на круги высотой 0,8 - 3,0 мм разновысотность ± 0,2 мм, т.е. в относительных единицах отклонение достигает 25%. В отраслевых ТУ это поле допуска еще шире.

Наиболее близкий по технической сущности штамп для производства заготовок абразивных кругов на вулканитовой связке содержит закрепленные на оправке режущие элементы, выполненные в виде строенных одно в другое колец, подпружиненный упругими элементами выталкиватель вырубаемой заготовки, смонтированный между упомянутыми режущими элементами, и подпружиненный выталкиватель высечки, смонтированный внутри меньшего кольца [3].

Данный штамп нашел наиболее широкое применение в абразивной промышленности и позволяет вырубать кольцевые и круглые заготовки без матрицы на подложке уложенной на столе пресса из перемещаемой по ней предварительно прокатанной пластины из абразивной массы на вулканитовой связке.

Недостатком этого штампа является отсутствие возможности калибровать вырубаемую заготовку по высоте. Применение отдельного калибрующего устройства в существующем производстве не предусмотрено. Однако накопленные статистические данные в ходе обследования производства на АО "России" о влиянии разновысотности вырубаемых заготовок на точность и качество абразивных кругов свидетельствуют о том, что именно это явление служит одной из основных причин получения бракованных абразивных кругов с недопустимо низкой точностью. В результате - высокое биение кругов в процессе их эксплуатации, неудовлетворительное качество поверхности обрабатываемых материалов, низкий срок службы абразивных кругов.

Задачей изобретения является устранение разновысотности вырубаемых заготовок абразивных кругов на вулканитовой связке и повышение тем самым их точности и качества.

Поставленная задача достигается тем, что в способе производства заготовок абразивных кругов на вулканитовой связке, включающем их вырубку на столе пресса штампом из предварительно прокатанной пластины и последующее их извлечение из штампа, перед вырубкой осуществляют калибровку пластины в пределах размеров вырубаемой заготовки с остаточной относительной деформацией, равной 0,5-50%, в том же штампе.

То, что перед вырубкой заготовки осуществляют калибровку пластины в пределах размеров вырубаемой заготовки с остаточной относительной деформацией, равной 0,5-50% в том же штампе, позволит обеспечить получение разновысотности заготовки, не превышающей доли процента в отличие от десятков, закладываемых в существующем производстве и ГОСТе за счет более равномерного перераспределения массы круга по его объему и тем самым существенно повысить точность и качество абразивных кругов. При этом интервал остаточной относительной деформации выбран исходя из существующего поля допусков на разновысотность от минимального (ниже которого невозможно получить эффект от калибровки) до максимального (выше которого калибровка практически бессмысленна).

Поставленная задача в предлагаемом устройстве достигается тем, что в штампе для производства заготовок абразивных кругов на вулканитовой связке, содержащем закрепленные на оправке режущие элементы, выполненные в виде встроенных одно в другое колец, подпружиненный упругим элементами выталкиватель вырубаемой заготовки, смонтированный между упомянутыми режущими элементами, и подпружиненный выталкиватель высечки, смонтированный внутри меньшего кольца, выталкиватель вырубаемой заготовки смонтирован с выступом относительно кромок режущих элементов, величина которого соответствует рабочему ходу калибровки, а жесткость его упругих элементов больше жесткости упругих элементов выталкивателя высечки.

То, что выталкиватель вырубаемой заготовки смонтирован с выступом относительно кромок режущих элементов, величина которого соответствует рабочему ходу калибровки, обеспечивает необходимое опережающее перемещение выталкивателя вырубаемой заготовки относительно режущих ножей для осуществления калибровки непосредственно перед вырубкой, а то, что жесткость упругих элементов выталкивателя вырубаемой заготовки больше жесткости упругих элементов выталкивателя высечки позволяет непосредственно перед вырубкой в том же штампе откалибровать заготовку по высоте, а при вырубке обеспечить ее жесткий прижим и в результате устранить разновысотность, обеспечить повышенную точность и качество абразивных кругов.

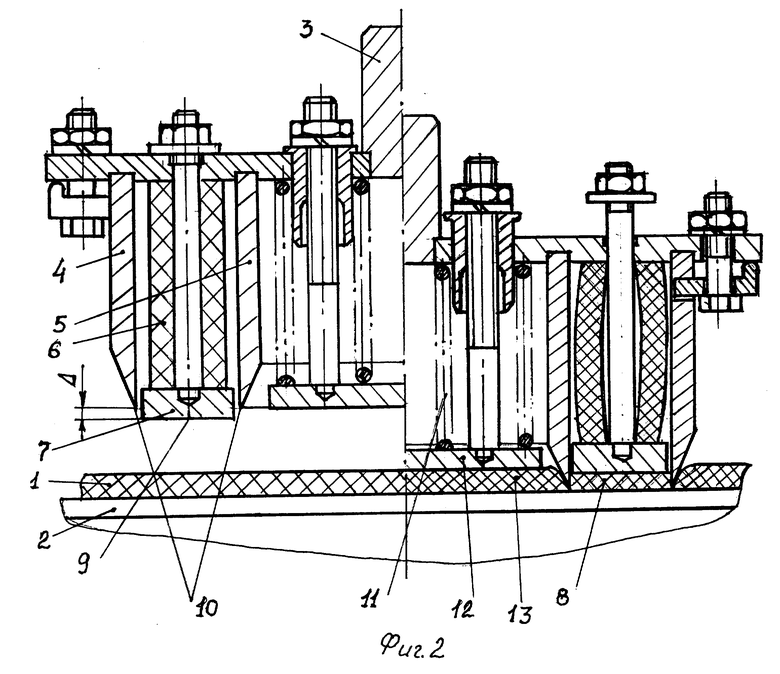

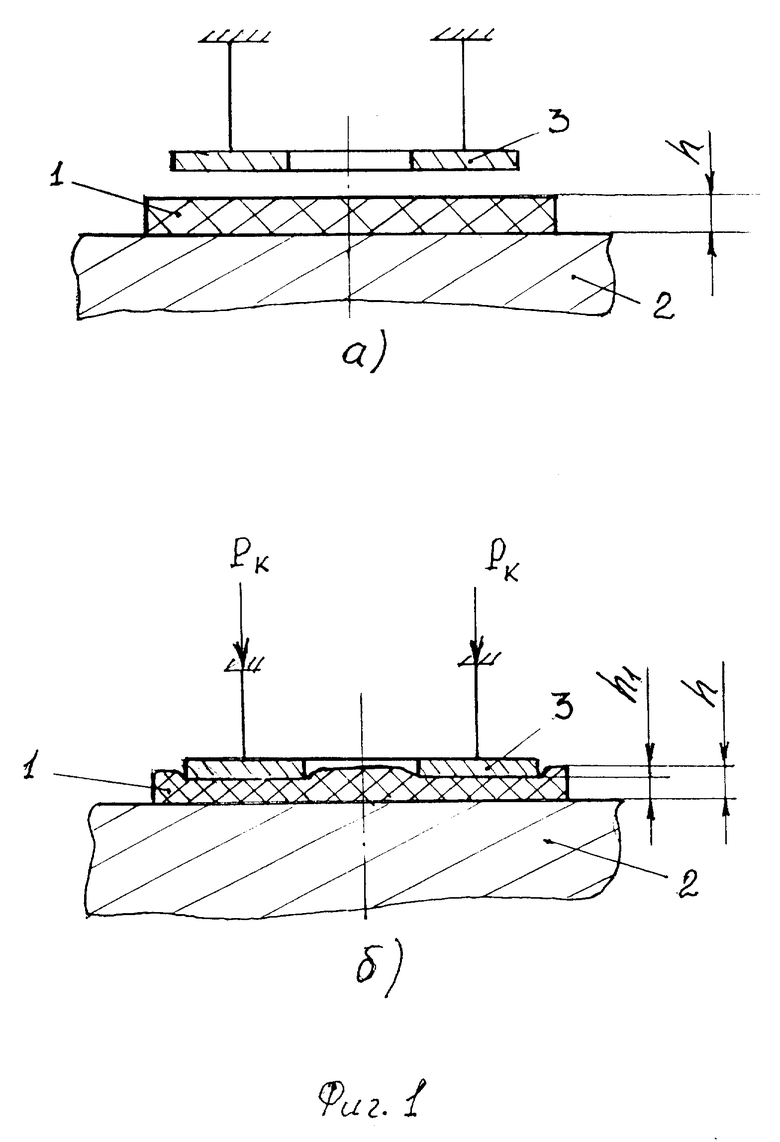

На фиг. 1 проиллюстрирован предлагаемый способ (а - исходное положение, б - калибрование); на фиг. 2 - штамп.

На фиг. 1 показаны: 1 - предварительно прокатанная пластина, 2-стол пресса, 3-калибрующий элемент, h, h1 - высота пластины до и после калибровки соответственно, Pk - усилие калибрования.

Способ осуществляют в штампе (фиг. 2) следующим образом, предварительно прокатанную из абразивной массы пластину 1 подают на стол 2 пневматического процесса. Перед началом технологической операции оправка 3 с закрепленными на ней режущими элементами 4,5 и подпружиненный упругим элементами 6 выталкиватель 7 вырубаемой заготовки 8 находятся в крайнем верхнем исходном положении, нижняя плоскость 9 выталкивателя 7 вырубаемой заготовки 8 выступает за рабочие кромки 10 режущих элементов 4,5 на величину δ , равную необходимой остаточной относительной деформации калибровки. При включении пресса штамп перемещается вниз. Выталкиватель 7 вырубаемой заготовки 8 упирается в пластину 1. При дальнейшем движении штампа вниз выталкиватель 7 калибрует пластину в пределах размеров вырубаемой заготовки 8 на требуемую величину деформации калибровки. Упругие элементы 6 упруго сжимаются, выталкиватель утапливается внутрь кольцевой полости, образованной режущими элементами 4,5. После утапливания выталкивателя 7 за уровень рабочих кромок 10 режущих элементов 4,5 осуществляется вырубка заготовки. При обратном ходе штампа вверх упругие элементы 6 выталкивателя 7 вырубленной заготовки 8 и также упругие элементы 11 выталкивателя 12 высечки 13 упруго разгружаются и перемещают соответствующие выталкиватели вниз, высвобождая вырубленную заготовку 8 и высечку 13 из полостей, образованных режущими элементами 4,5. Далее цикл повторяется.

Разработан опытный штамп для вырубки кольцевых заготовок отрезных абразивных кругов на вулканитовой связке с наружным диаметром 100 мм, внутренним 20 мм, высотой 1,0 мм на пневматическом прессе усилием 20 кН. Исходя из предельного значения допуска на высоту заготовки, предусмотренного ГОСТом 21963-82, величина выступа δ нижней плоскости выталкивателя относительно рабочих кромок режущих элементов принята равной 0,2 мм, что обеспечивается при настройке штампа соответствующим поджатием упругих элементов выталкивателя вырубленной заготовки. Упругие элементы упомянутого выталкивателя выполнены из полиуретана марки СКУ-7Л в виде четырех цилиндрических втулок высотой 60 мм, наружным диаметром 40 мм, внутренним 12 мм.

Разновысотность полученных опытных образцов составляла ± 0,05 мм, при значениях допускаемых ГОСТом ± 0,2 мм, т.е. поле допуска уменьшено с 0,4 до 0,1 мм.

Предлагаемое устройство целесообразно использовать на предприятиях абразивной промышленности при производстве абразивных кругов на вулканитовой связке.

Источники информации, принятые во внимание.

1. Бакуль В.Н. и др. Основы проектирования и технология изготовления абразивного и алмазного инструмента. М.: Машиностроение, 1975, с.140.

2. Политехнический словарь. М.: Советская энциклопедия, 1989, с. 99.

3. Малов А. Н. Технология холодной штамповки.-М.: Оборонгиз, 1958, с. 119, рис. 74б.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГОТОВКА ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2147984C1 |

| ШТАМП ВЫРУБНОЙ | 2001 |

|

RU2227778C2 |

| НОЖЕВОЙ ШТАМП | 1998 |

|

RU2127164C1 |

| ШТАМП ВЫРУБНОЙ | 1998 |

|

RU2149073C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107609C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1997 |

|

RU2127185C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРОИЗВОДСТВА ОТРЕЗНЫХ АБРАЗИВНЫХ КРУГОВ | 1998 |

|

RU2138386C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1997 |

|

RU2126740C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2108227C1 |

| УНИВЕРСАЛЬНЫЙ НОЖЕВОЙ ШТАМП | 2000 |

|

RU2174905C1 |

Изобретение может быть использовано в абразивной промышленности при производстве абразивных кругов на вулканитовой связке. Способ производства заготовок состоит в том, что предварительно прокатанную пластину перед вырубкой из нее заготовок калибруют в пределах размеров вырубаемой заготовки с остаточной относительной деформацией, равной 0,5 - 50%. Причем вырубку и калибровку осуществляют в одном штампе. Штамп содержит закрепленные на оправке режущие элементы, выполненные в виде встроенных одно в другое колец, подпружиненный упругими элементами выталкиватель вырубленной заготовки, смонтированный между упомянутыми режущими элементами, а также подпружиненный выталкиватель высечки, смонтированный внутри меньшего кольца. При этом выталкиватель вырубаемой заготовки смонтирован с выступом относительно кромок режущих элементов, величина которого соответствует рабочему ходу калибровки, а жесткость его упругих элементов больше жесткости упругих элементов выталкивателя высечки. 2 с.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бакуль В.Н | |||

| и др | |||

| Основы проектирования и технология изготовления абразивного и алмазного инструмента | |||

| - М.: Машиностроение, 1975, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Малов А.Н | |||

| Технология холодной штамповки | |||

| - М.: Оборонгиз, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

Авторы

Даты

1998-04-10—Публикация

1997-04-09—Подача