Изобретение относится к снособам нро- изводства бумаги и может быть использовано при производстве впитывающего волокнистого материала, предназначенного для изготовления изделий санитарно-гигиени- ческого назначения.

Цель изобретения - повышение впитывающей способности материала при двухстороннем смачивании.

Сущность изобретения заключается в том, что согласно способу изготовления многослойного впитывающего волокнистого материала, включающему приготовление суспензии волокнистого полуфабриката, формование наружных слоев на плоских сетках и внутренних слоев, прессование слоев и сущку, формование осуществляют с одновременным образованием отверстий во внутренних слоях, при этом каждый внутренний слой по мере удаления от соответствующего наружного слоя имеет уменьшающийся диаметр отверстий, а при прессовании отверстия внутренних слоев совмещают до получения сквозных каналов. При этом образование отверстий осуществляют на расстоянии их друг от друга 20- 25 мм.

Предлагаемый способ осуществляют сле- дую1дим образом.

Для получения многослойного волокнистого материала используют семицилиндровую круглосеточную бумагоделательную ма- щину. Первый и последний сеточные цилинд- ры такой машины покрыты латунной одинарной сеткой № 40, средние покрыты сетками, имеющими цилиндрические выступы высотой 3,0-3,5 мм и диаметрами 2-5 мм, при расстоянии между центрами выступов 20-25 мм. На первый и последний сеточ- ные цилиндры мащины подают суспензию целлюлозных волокон, размолотых до 30- 35° ШР, в количестве из расчета массы метра квадратного материала 45-50 г.

Внутренние волокнистые слои формуют массой 225-275 г/м. Затем все сформованные элементарные слои соединяют между собой в единое бумажное полотно, прессуют и сушат.

В качестве волокнистых полуфабрикатов для внутренних слоев используют природные целлюлозные волокна или смесь целлюлозных волокон и вискозных волокон.

Пример 1. Пятислойный волокнистый материал получают по описанной технологии. При этом центральный внутренний перфо- рированный слой с диаметром перфорации 2 мм и массой 225 г/м формуют на сетке с цилиндрическими выступами диаметром 2 мм из смеси сульфатной .хвойной целлюлозы марки АС-1 со степенью помола 40°ШР и искусственных вискозных волокон длиной 2 мм в количестве 15%. Два соседних с центральным боковых перфорированных слоя с диаметром перфорации 5 мм и мас

0

5 5

0

0

50 55

5

сой 225 г/м формуют на сетках с цилиндрическими выступами диаметром 5 мм из суспензии сульфатной хвойной целлюлозы марки АС-1. со степенью помола 35°ШР. Наружные слои массой 50 г/м2 формуют из суспензии сульфатной хвойной целлюлозы марки АС-1 со степенью помола 35°ШР.

Высота цилиндрических выступов, а также расстояние между центрами являются общими и равными соответственно 3 мм и 20 мм.

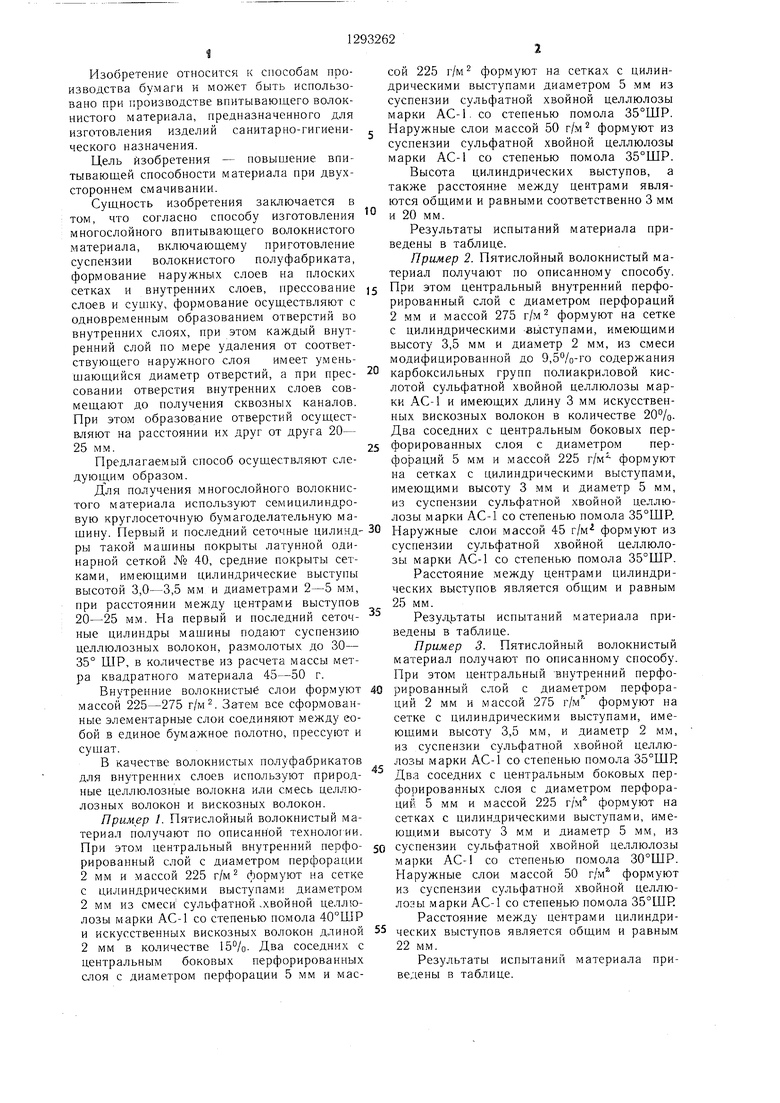

Результаты испытаний материала приведены в таблице.

Пример 2. Пятислойный волокнистый материал получают по описанному способу. При этом центральный внутренний перфорированный слой с диаметром перфораций 2 мм и массой 275 г/м формуют на сетке с цилиндрическими выступами, имеющими высоту 3,5 мм и диаметр 2 мм, из смеси модифицированной до 9,5°/о-го содержания карбоксильных групп полиакриловой кислотой сульфатной хвойной целлюлозы марки АС-1 и имеющих длину 3 мм искусственных вискозных волокон в количестве 20%. Два соседних с центральным боковых перфорированных слоя с диаметром перфораций 5 мм и массой 225 г/м формуют на сетках с цилиндрическими выступами, имеющими высоту 3 мм и диаметр 5 мм, из суспензии сульфатной хвойной целлюлозы марки АС-1 со степенью помола 35°ШР. Наружные слои массой 45 г/м формуют из суспензии сульфатной хвойной целлюлозы марки АС-1 со степенью помола 35°ШР.

Расстояние между центрами цилиндрических выступов является общим и равным 25 мм.

PeзyлJDтaты испытаний материала приведены в таблице.

Пример 3. Пятислойный волокнистый материал получают по описанному способу. При этом центральный внутренний перфорированный слой с диаметром перфораций 2 мм и массой 275 г/м формуют на сетке с цилиндрическими выступами, имеющими высоту 3,5 мм, и диаметр 2 мм, из суспензии сульфатной хвойной целлюлозы марки АС-1 со степенью помола 35°ШР Два соседних с центральным боковых перфорированных слоя с диаметром перфораций 5 мм и массой 225 г/ м формуют на сетках с цилиндрическими выступами, име- юш.ими высоту 3 мм и диаметр 5 мм, из суспензии сульфатной хвойной целлюлозы марки АС-1 со степенью помола 30°ШР. Наружные слои массой 50 г/м формуют из суспензии сульфатной хвойной целлю- лоаы марки АС-1 со степенью помола 35°ШР.

Расстояние между центрами цилиндрических выступов является общим и равным 22 мм.

Результаты испытаний материала приведены в таблице.

Пример 4. Семислойный волокнистый материал получают по способу. При этом центральный внутренний п ерфорированный слой с диаметром перфораций 2 мм и массой 275 г/м формуют на сетке с цилиндрическими выступами, имеющими высоту 3,5 мм и диаметр 2 мм, из смеси модифицированной до 9,5 /о-го содержания карбоксильных групп полиакриловой кислотой сульфатной хвойной целлюлозы марки АС-1 и имеющих

ной целлюлозы марки АС-1 со степенью помола 40° ШР и имеющих длину 2 мм искусственных вискозных волокон в количестве 15%. Два соседних с центральным боковых перфорированных слоя с диаметром перфораций 3 мм и массой 225 г/м формуют на сетках с цилиндрическими выступами, имеющими высоту 3 мм и диаметр -3 мм, из смеси сульфатной хвойной целлюлозы марки АС-1 со степенью помола 40° ШР

длину 3 мм искусственных вискозных воло- и имеющих длину 2 мм искусственных вис- кон в количестве . Два соседних с цент- козных волокон в количестве 10%. Два ральным боковых перфорированных слоя с диаметром перфораций 3 мм и массой

250 г/м формуют на сетках с цилиндричеспоследующих примыкающих перфорированных слоя с диаметром перфораций 5 мм и массой 225 г/м формуют на сетках с ци- кими выступами, имеющими высоту 3,2 мм 5 линдрическими выступами, имеющими вы- и диаметр 3 мм, из смеси сульфатной хвои- соту 3 мм и диаметр 5 мм, из суспензии ной целлюлозы марки АС-1 со степенью по- сульфатной хвойной целлюлозы марки АС-1 мола 40° ШР и имеющих длину 2 мм ис- со степенью помола 35° ШР. Наружные слои, кусственных вискозных волокон 1R количестве массой 45 г/м, формуют из суспензии суль- 10%. Два последующих примыкающих пер- фатной хвойной целлюлозы марки АС-1 форированных слоя с диаметром перфораций со степенью помола 35° ШР. 5 мм и массой 225 г/м формуют на сеткахРасстояние между центрами цилиндрических выступов является общим и равным 20 мм.

Результаты испытаний материала присо степенью помола 35°ШР. Наружные слои 25 ведены в таблице, массой 50 г/м формуют из суспензии суль-Пример 6 (прототип). Пятислойный вос цилиндрическими выступами, имеющими высоту 3 мм и диаметр 5 мм, из суспензии сульфатной хвойной целлюлозы марки АС-1

фатной хвойной целлюлозы марки АС-1 со степенью помола 30°ШР.

локнистыи материал получают прессованием изготовленных из природной целлюлозы сплощных волокнистых слоев, имеющих раз- Расстояние между центрами цилиндри- личную естественную пористость, со сле- ческих выступов является общим и равным 30 дующим композиционным составом эле- 20 мм.ментарных слоев:

Результаты испытаний материала приведены в таблице.

Пример 5. Семислойный волокнистый материал получают по способу. При этом

центральный внутренний перфорированный слой с диаметром перфораций 2 мм и массой 250 г/м формуют на сетке с цилиндрическими выступами, имеющими высоту 3,2 м и диаметр 2 мм, из смеси сульфатной хвой35

наружные - целлюлоза сульфатная хвойная со степенью помола 30° ШР;

внутренние - целлюлоза сульфатная хвойная со степенью помола 95° ШР.

Толщина каждого элементарного слоя равна соответственно внещнего 50 мк.м; внутреннего 10 мкм.

Результаты испытаний материала приведены в таблице.

ной целлюлозы марки АС-1 со степенью помола 40° ШР и имеющих длину 2 мм искусственных вискозных волокон в количестве 15%. Два соседних с центральным боковых перфорированных слоя с диаметром перфораций 3 мм и массой 225 г/м формуют на сетках с цилиндрическими выступами, имеющими высоту 3 мм и диаметр -3 мм, из смеси сульфатной хвойной целлюлозы марки АС-1 со степенью помола 40° ШР

и имеющих длину 2 мм искусственных вис- козных волокон в количестве 10%. Два

наружные - целлюлоза сульфатная хвойная со степенью помола 30° ШР;

внутренние - целлюлоза сульфатная хвойная со степенью помола 95° ШР.

Толщина каждого элементарного слоя равна соответственно внещнего 50 мк.м; внутреннего 10 мкм.

Результаты испытаний материала приведены в таблице.

1293262 5

Из приведенных в таблице данных видно, впитывающей способностью при двухсто- что материал, изготовленный по предлага- роннем смачивании на 530-900% большей емому способу (примеры 1-5) обладает по сравнению с прототипом (пример 6).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумажного материала санитарно-гигиенического назначения | 1985 |

|

SU1326703A1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА | 1999 |

|

RU2161667C1 |

| Способ изготовления бумаги-основы для медицинских изделий с липким слоем | 1988 |

|

SU1534125A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2023 |

|

RU2809598C1 |

| Бумажная масса для изготовления папиросной бумаги | 1980 |

|

SU910909A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОГИДРОГЕЛЕВОГО КОМПОЗИТА | 2023 |

|

RU2808897C1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| Способ получения бумаги | 1984 |

|

SU1147806A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ КАРТОНА ДЛЯ ПОЛУЧЕНИЯ ДИСПЕРГИРУЕМОГО В ВОДЕ ЛИСТА КАРТОНА, ДИСПЕРГИРУЕМЫЙ В ВОДЕ ЛИСТ КАРТОНА НА ЕЕ ОСНОВЕ И ДИСПЕРГИРУЕМАЯ В ВОДЕ ВТУЛКА ДЛЯ РУЛОНА ТУАЛЕТНОЙ БУМАГИ | 2023 |

|

RU2820893C1 |

| Бумажный материал санитарно-гигиенического и медицинского назначения | 1986 |

|

SU1341310A1 |

| Флятте Д | |||

| М | |||

| Свойства бумаги | |||

| - М.: Лесная промышленность, 1976, с | |||

| Станционный указатель направления времени отхода поездов и т.п. | 1925 |

|

SU434A1 |

| БУМАГА ДЛЯ СУХИХ ЭЛЕКТРОЛИТИЧЕСКИХ КОНДЕИСАТОРОВ | 0 |

|

SU296844A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-02-28—Публикация

1984-12-20—Подача