Изобретение относится к машиностроению, в частности к планшайбам для крепления шлифовальных, полировальных кругов и другого дискового инструмента, например, дисковых фрез, иглофрез, накатников, шеверов, зубчатых хонов.

Известно устройство для крепления шлифовального круга, содержащее фланец с коническим отверстием, прижимную гайку, расположенную на фланце, при этом устройство снабжено разрезной втулкой с наружной и внутренней коническими поверхностями, размешенной в коническом отверстии фланца /1/. Угол конуса наружной поверхности втулки равен углу конуса отверстия фланца, устройство также снабжено винтами, размещенными в резьбовых отверстиях, выполненных во втулке и фланце, кроме того, оси этих отверстий расположены на образующих конических поверхностях фланца и втулки, а резьба в отверстиях выполнена только во втулке.

Недостатком этого устройства является: сложность и трудоемкость изготовления и пригонки сопрягаемых конических поверхностей, невозможность плавного регулирования угла наклона шлифовального круга относительно плоскости вращения, ухудшение динамических характеристик при возникновении радиальных и осевых крутильных колебаний и отсутствие компенсации перекосов круга при сходе круга со шлифуемой заготовки и входе на нее.

В качестве прототипа выбрано устройство для крепления шлифовального круга, имеющего консольную оправку со сферической головкой, на которой установлены основной и прижимной фланцы со стопорным кольцом для базирования и фиксации угла поворота инструмента /2/.

Недостатком этого устройства является сложность и трудоемкость изготовления сферической головки оправки и сопрягаемого с ней сферического отверстия фланца, невозможность регулировки с целью совмещения плоскости, параллельной торцу и проходящей через середину шлифовального круга, с центром сферической головки оправки при сборке, что неизбежно приведет к смещению центра масс и появлению дисбаланса, а это вызовет вибрации, которые резко снизят точность и качество обработки, и которые невозможно устранить из-за отсутствия компенсации перекосов круга при сходе круга со шлифуемой заготовки и входе на нее.

Заявляемое техническое решение позволяет расширить технологические возможности путем установки инструмента под углом к плоскости вращения и плавного регулирования угла наклона и амплитуды осцилляции круга, позволяющее вести обработку материалов, склонных к дефектообразованию в виде прижогов и трещин на высоких режимах резания, улучшить динамические характеристики путем гашения радиальных и осевых крутильных колебаний и компенсации упругих перекосов круга при сходе его со шлифуемой заготовки и входе на нее.

Для этого устройство для крепления шлифовального круга содержит оправку и фланец, прижимную гайку и диск со шкалой и смещенным под углом α торцом, предназначенным для взаимодействия с выполненным скошенным под тем же углом α торцом фланца. Кроме того, оправка и фланец соединены пакетом упругих шайб с помощью гаек и кольца, один торец которого выполнен под тем же упомянутым углом α, причем установка и плавная регулировка угла наклона шлифовального круга производится от нуля до максимального значения 2α, определяемого из расчета непрерывного резания в поперечном сечении по формуле

2α ≤ 0,5arcsin(2H/D),

где H и D соответственно высота и наружный диаметр шлифовального круга.

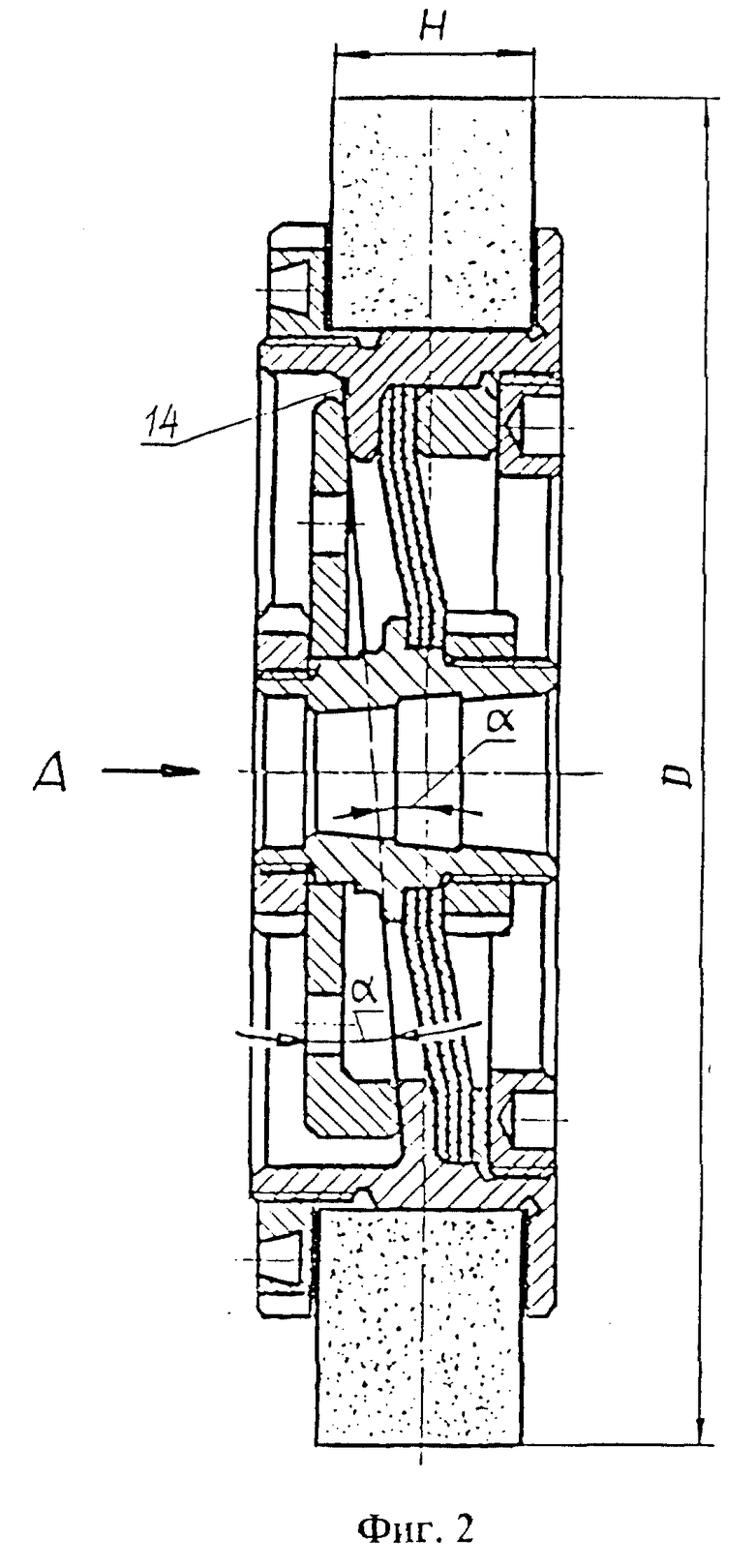

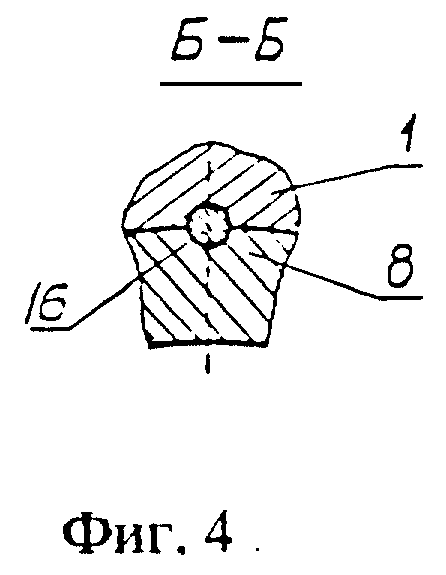

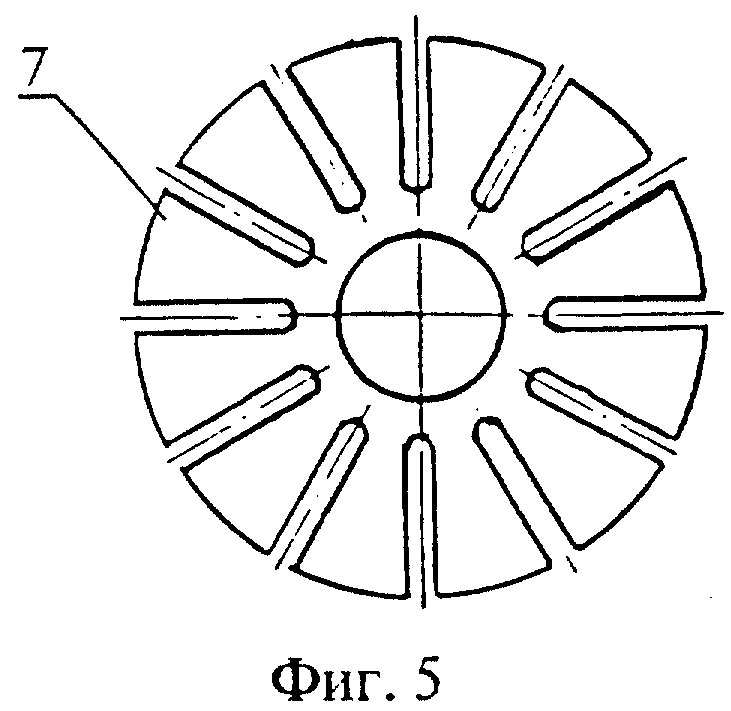

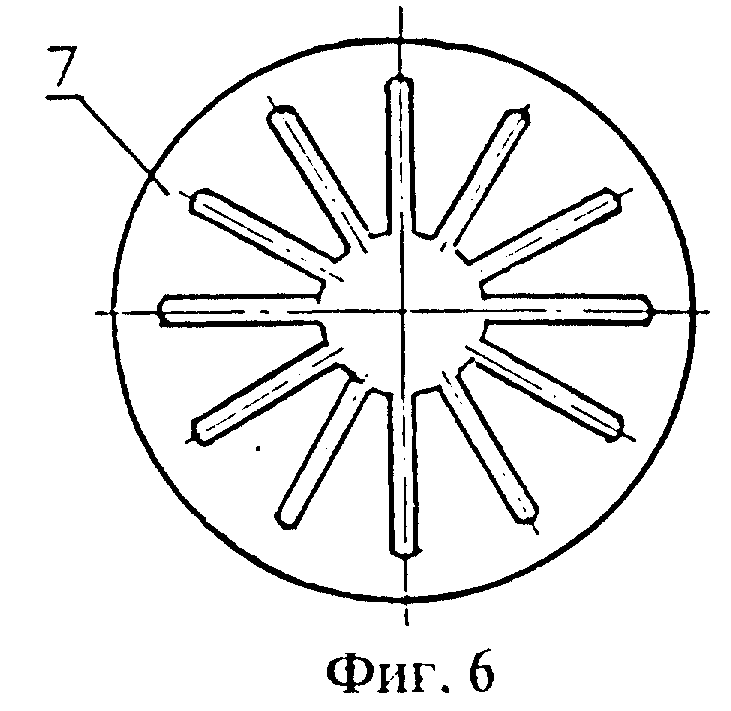

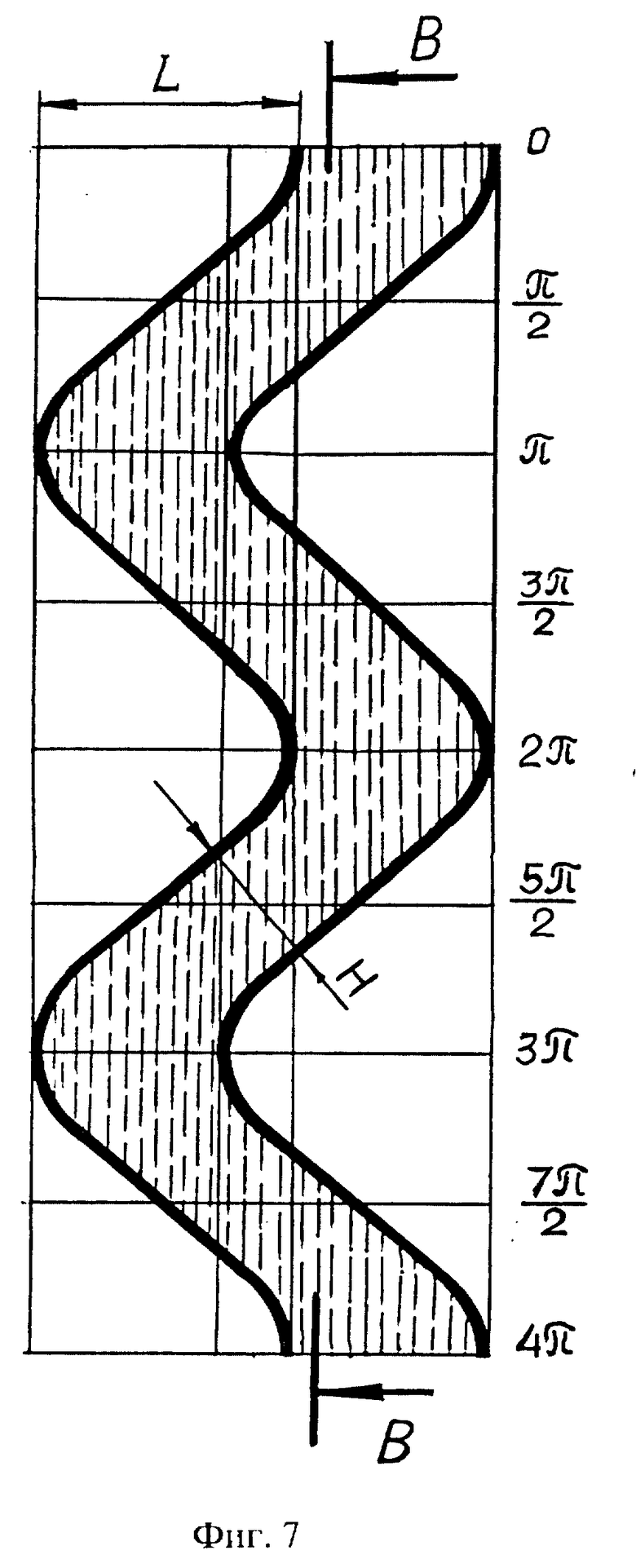

Сущность изобретения поясняется чертежами, где на фиг.1 приведена конструкция устройства с максимальным углом наклона шлифовального круга; на фиг. 2 - с нулевым углом наклона; на фиг.3 - вид А на фиг.2, ни фиг.4 - сечение Б-Б на фиг. 1; на фиг.5 и 6 - разновидности конструкции упругой шайбы; на фиг.7 - развертка следа круга на обрабатываемой поверхности.

Устройство содержит фланец 1 и прижимную гайку 2, обычно стальные, между торцами которых через картонные прокладки 3 размещен шлифовальный круг 4. Во внутренней расточке фланца 1 внутренние торцы 5 и 6 выполнены под углом α к плоскости вращения.

Торцом 5 фланец 1 базируется на пакет упругих шайб 7, которые закреплены с помощью кольца 8 и гайки 9. Один торец кольца 8, обращенный к пакету упругих шайб 7, скошен под углом α.

Другим внутренним торцом 6 фланец 1 взаимодействует с установочным диском 10 со скошенным под углом α торцом.

Диск 10 установлен на оправке 11 с возможностью поворота относительно оправки и закреплен гайкой 12. Кроме того, на оправке 11 гайкой 13 закреплен пакет упругих шайб. Оправка 11 монтируется коническим отверстием на шпинделе станка (не показан).

На внутреннем торце 6 фланца 1 нанесена нулевая отметка 14, а на диске 10 - шкала 15, по которой отсчитывается угол наклона шлифовального круга 4 к плоскости вращения.

Угол наклона шлифовального круга может быть установлен от нуля до максимального значения, равного 2α. Ориентация кольца 8 относительно наклонных внутренних торцов 5 и 6 фланца 1 производится штифтом 16, который устанавливается по скользящей посадке с зазором.

Устройство работает следующим образом:

За пол-оборота шпинделя шлифовальный круг 4 и его точка K контакта с заготовкой зоны резания переместится в положение K1, за вторые пол-оборота круга она вернется в исходное положение. Следовательно, за полный оборот крута все его периферийные точки контакта зоны резания совершат перемещение вдоль оси вращения, равное величине амплитуды осцилляции L.

Этим достигается "бегущий контакт" инструмента с заготовкой, улучшение условий охлаждения зоны резания, снижение теплонапряженности процесса съема припуска, получение регулярного микрорельефа на обработанной поверхности, обеспечивающего высокие эксплуатационные свойства обработанных поверхностей.

Угол наклона шлифовального круга выставляется при остановке последнего путем поворота установочного диска 10 относительно оправки 11 и фланца 1 при ослаблении гайки 12. Угол наклона может быть установлен от нуля до максимального - равного 2α.

Максимальное значение угла поворота шлифовального круга определяется из расчета непрерывного резания в поперечном сечении. Так как траектория зоны резания и ее развертка следа на обрабатываемой поверхности представляет синусоиду, то в поперечном сечении В-В (см. фиг. 7) при большой амплитуде 1 процесс резания может прерываться, что недопустимо.

Поэтому

L = H/cos2α.

С другой стороны

L/D = sin2α.

Подставляем первое выражение во второе и упрощаем

H/(D•cos2α) = sin2α

sin2α•cos2α = H/D

sin4α = 2H/D,

откуда

2α = 0,5arcsin(2H/D),

где H и D - соответственно высота и наружный диаметр шлифовального круга.

После установки угла поворота производится затяжка гайки 12, при которой пакет упругих шайб 7 прогнется и станет напряженным, в результате чего устройство вместе с кругом приобретает достаточную жесткость. После этого производится правка абразивного инструмента и балансировка устройства в сборе. Упругие элементы 7 гасят осевые л радиальные колебания и компенсируют перекосы шлифовального круга при сходе его с заготовки.

Таким образом, предлагаемое устройство, обеспечивая осцилляцию зоны резания, интенсифицирует процесс обработки трудношлифуемых материалов, склонных к дефектообразованиям в виде прижегов и микротрещин, просто по конструкции, технологично в изготовлении и эксплуатации и несложно в наладке.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2188118C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2001 |

|

RU2205100C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2188117C1 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2001 |

|

RU2185269C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ПРЕРЫВИСТОГО ШЛИФОВАЛЬНОГО КРУГА | 1999 |

|

RU2163534C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1998 |

|

RU2146586C1 |

| ШЛИФОВАЛЬНОЕ УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КРУГА ДЛЯ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2146995C1 |

| СБОРНЫЙ ПРЕРЫВИСТЫЙ ШЛИФОВАЛЬНЫЙ КРУГ С АКСИАЛЬНО-СМЕЩЕННЫМ РЕЖУЩИМ СЛОЕМ | 2001 |

|

RU2205743C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1998 |

|

RU2146587C1 |

| АБРАЗИВНЫЙ КРУГ | 1998 |

|

RU2137594C1 |

Изобретение относится к машиностроению и может быть использовано для крепления шлифовальных, полировальных кругов и другого дискового инструмента, например дисковых фрез, иглофрез, накатников, шеверов, зубчатых хонов. Оно содержит оправку и фланец с прижимной гайкой для установки круга с возможностью регулирования угла наклона. Диск со шкалой и расположенным под углом α торцом предназначен для взаимодействия с выполненным скошенным под тем же углом α торцом фланца. При этом оправка и фланец соединены пакетом упругих шайб с помощью гаек и кольца, один торец которого выполнен под углом α. Установка и плавная регулировка угла наклона шлифовального круга производится от нуля до максимального значения 2α, определяемого из условия непрерывного резания в поперечном сечении по формуле: 2α ≤ 0,5arcsin(2H/D), где Н и D - соответственно высота и наружный диаметр шлифовального круга. Такая конструкция позволяет интенсифицировать процесс обработки трудно шлифуемых материалов, склонных к дефектообразованиям. 7ил.

Устройство для крепления шлифовального круга, содержащее оправку, фланец с прижимной гайкой для размещения круга, установленного с возможностью регулирования угла его наклона, и диск со шкалой и торцом, расположенным под углом α и предназначенным для взаимодействия с торцом фланца, выполненным под углом α, отличающееся тем, что оно снабжено пакетом упругих шайб, расположенным между фланцем и оправкой, гайкой для крепления пакета к оправке и гайкой с кольцом, имеющим скошенный под углом α торец для крепления пакета шайб ко второму торцу фланца, выполненному под углом α, при этом регулирование угла наклона шлифовального круга предусмотрено в пределах от нуля до максимального значения 2α, определяемого из условия непрерывного резания в поперечном сечении по формуле 2α≤0,5arcsin(2H/D), где H и D - соответственно высота и наружный диаметр шлифовального круга.

| Устройство для крепления шлифовального круга | 1988 |

|

SU1611714A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1994 |

|

RU2082593C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1993 |

|

RU2042495C1 |

| Абразивный инструмент | 1987 |

|

SU1495092A1 |

| Устройство для крепления шлифовального круга | 1979 |

|

SU887140A1 |

| Планшайба для крепления шлифовального круга | 1976 |

|

SU776903A1 |

| Топливный бак трактора с дизельным двигателем | 1983 |

|

SU1206130A1 |

| CH 670063 A5, 12.05.89. | |||

Авторы

Даты

1999-05-10—Публикация

1997-12-30—Подача