Изобретение относится к промышленности строительных материалов, а именно к изготовлению керамических изделий полусухого прессования, например кирпича, черепицы, плитки и т.д.

Наиболее близким аналогом изобретения является способ изготовления керамических изделий полусухого прессования (Дудеров И.Г. и др. Общая технология силикатов. М.: Стройиздат, 1987, с. 205-303), заключающийся в приготовлении прессовочной массы, включающем измельчение глины с отделением механических включений, ее подсушивание, помол, перемешивание и увлажнение, прессовании изделий из полученной массы и их последующей термической обработке.

К недостаткам известного способа относятся длительность технологического процесса изготовления изделий и его энергоемкость. Значительную часть времени технологического процесса занимает приготовление прессовочной массы, включающее следующие операции: грубое измельчение карьерной глины с одновременным удалением из нее крупных включений, сушку глины, измельчение сухой глины в порошок, просеивание, приготовление пресс-порошка и его пароувлажнение. Термообработку изделий ведут при температуре 800-950 oC в течение 18 - 36 часов.

Наиболее близким аналогом заявленного устройства является устройство для термической обработки керамических изделий, содержащее автономные камеру сушки с выходом в атмосферу, камеру обжига с источником тепла, камеру охлаждения и устройство принудительной подачи потока воздушной среды (RU 2103228, кл. C 04 B 33/32, 27.01.98).

К недостаткам известного устройства относятся длительность процесса термообработки изделий, сопровождающаяся большими энергозатратами. Плохо управляема регулировка температурных режимов. Воздух, подаваемый в камеру охлаждения, выносит отработанные дымовые газы из камеры обжига через камеру сушки в атмосферу.

Технической задачей предлагаемого изобретения является сокращение технологического цикла изготовления керамических изделий, снижение энергозатрат, улучшение физико-механических показателей изделий и экологии технологического процесса.

Технический результат достигается тем, что в способе изготовления керамических изделий полусухого прессования, заключающемся в приготовлении прессовочной массы, включающем измельчение глины с отделением механических включений, ее подсушивание-помол, перемешивание и увлажнение, прессовании изделий из полученной массы и их последующей термической обработке, согласно изобретению карьерную глину после измельчения с отделением механических включений помещают в смеситель дезинтеграторного типа для одновременного помола, перемешивания, подсушивания или доувлажнения до прессовочной влажности, затем отпрессованные изделия в течение 3,5-4 часов подвергают термической обработке, осуществляемой по замкнутому циклу, в результате которого изделия сушат при температуре 105-110oC направленным потоком тепловоздушной среды, выделяемой обожженными при температуре 400-700oC изделиями, и охлаждают водяными парами, образующимися при сушке, вместе с водяными парами, содержащими оксид углерода, образующимися при обжиге изделий.

Технический результат достигается также тем, что в устройстве для термической обработки изделий полусухого прессования, содержащем автономные камеру сушки с выходом в атмосферу, камеру обжига с источником тепла, камеру охлаждения, соединенную с атмосферой, устройство принудительной подачи потока воздушной среды, согласно изобретению устройство принудительной подачи потока воздушной среды размещено в камере охлаждения, камера охлаждения снабжена двумя парами каналов для образования направленного замкнутого потока тепловоздушной среды и соединена первой парой - с камерой сушки, второй - с камерой обжига, причем всасывающий канал первой пары и нагнетающий канал второй пары выполнен с регулируемой подачей, а камеры сушки и охлаждения соединены с атмосферой с возможностью регулирования потока.

Способ изготовления керамических изделий полусухого прессования реализуют следующим образом.

Карьерную глину (например, карбонатсодержащую) предварительно измельчают, отделяя механические примеси, а затем помещают в смеситель дезинтеграторного типа. При необходимости карьерную глину обрабатывают токами высокой частоты, производят одновременно подсушивание глины и ее дробление. За счет высокой скорости вращения вала, до 3000 об/мин, и высокого трения между частицами в течение 0,5-1 минуты осуществляют одновременно помол, перемешивание и подсушивание глины до прессовочной влажности. В случае, когда глину в смеситель подают сухой, ниже прессовочной влажности, то в смесителе ее доувлажняют до прессовочной влажности. Приготовление прессовочной массы в предлагаемом способе сокращено до 0,5 часа. Из подготовленной таким образом глины прессуют изделия, например кирпич с пустотами. Выбор прессующего давления и влажности глины определяется технологическими свойствами используемой глины. Отпрессованные изделия укладывают на тележки. Термическую обработку керамических изделий осуществляют в течение 3, 5-4 часов по замкнутому циклу, позволяющему улучшить экологию технологического процесса и сократить энергозатраты. Сушку изделий осуществляют при температуре 105-110oC направленным потоком тепловоздушный среды, выделяемой обожженными изделиями во время их охлаждения. Обжиг керамических изделий производят при температуре 400-700oC в зависимости от химического состава используемой глины. Охлаждение же обожженных керамических изделий производят водяными парами, выделяемыми изделиями во время их сушки и обжига. В среде водяных паров, выделяемых керамическими изделиями при обжиге, содержится оксид углерода, который используют вместе с водяными парами для рекарбонизации и дегидратации охлаждаемых изделий, улучшая их физико-механические показатели.

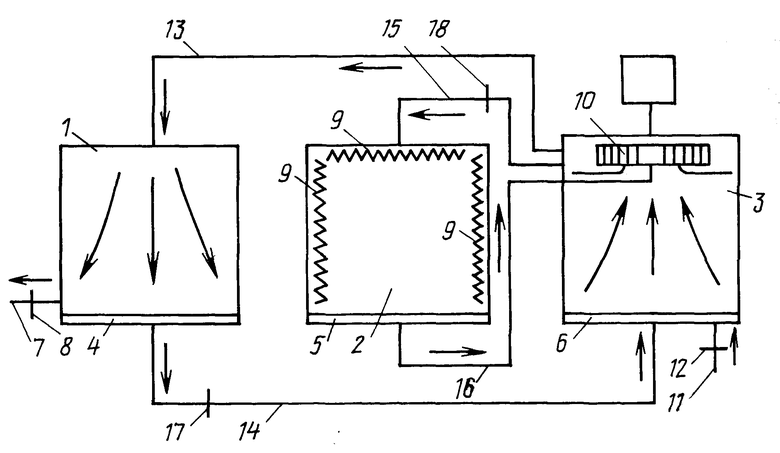

На чертеже изображена схема устройства для термической обработки керамических изделий полусухого прессования.

Устройство содержит автономные камеру 1 сушки, камеру 2 обжига и камеру 3 охлаждения, снабженные дверями 4, 5 и 6 соответственно. Камера 1 сушки соединена с атмосферой выходом 7 с возможностью регулирования потока посредством задвижки 8. Камера 2 обжига снабжена источником тепла, например электронагревателями 9 с автоматическим набором и выдержкой обжиговой температуры. Камера 3 охлаждения снабжена устройством 10 принудительной подачи потока тепловоздушной среды, например центробежными вентилятором, и соединена с атмосферой каналом 11 с задержкой 12 для регулирования величины потока. Камера 3 охлаждения снабжена двумя парами каналов для образования направленного замкнутого потока тепловоздушной среды и соединена первой парой 13 и 14 - с камерой сушки и второй парой 15 и 16 - с камерой обжига. Всасывающий канал 14 первой пары и нагнетающий канал 15 второй пары снабжены задвижками 17 и 18 соответственно для регулирования сечения каналов.

Конструкция устройства предусматривает и туннельный вариант исполнения.

Устройство для термической обработки керамических изделий полусухого прессования работает следующим образом.

В начальный момент работы предлагаемого устройства двери 4 в камере 1 сушки открыты, двери 5 в камере 2 обжига и двери 6 в камере 3 охлаждения закрыты. Задвижка 17 на канале 14 закрыта, а задвижка 18 на канале 15 открыта. Отпрессованные изделия, уложенные на первую тележку, размещают в камере 1 сушки, закрывают двери 4 и включают электронагреватели 9 в камере 2 обжига и вентилятор 10 в камере 3 охлаждения. Во время первой сушки вентилятор 10 нагнетает из атмосферы воздух через канал 11 и открытую задвижку 12 и по каналу 15 подает его в камеру обжига, откуда подогретый воздух поступает по каналам 16 и 13 в камеру 1 и оттуда вместе с водяными парами, образуемыми при сушке изделий, по каналу 7 и через открытую задвижку 8 - атмосферу или на вторичное использование для бытовых нужд. Задвижками 8 и 12 регулируют объем подаваемого на сушку изделий воздуха. Задвижкой 18 регулируют количество тепла, подаваемого из камеры 2 обжига в камеру 1 сушки, поддерживая в ней температуру 105-110oC, Сушку изделий производят в течение 3,5-4 часов. После чего отключают электронагреватели 9 и вентилятор 10, открывают двери 4 в камере 1 и высушенные изделия перемещают в камеру 2 обжига, предварительно открыв в ней двери 5, а в камере 1 сушки размещают вторую тележку с отпрессованными изделиями.

Вторую сушку производят аналогично первой. При этом водяные пары из камеры 2 обжига поступают вместе в подогретым воздухом в камеру 1 сушки и используют на прогрев высушиваемых изделий.

После завершения второй сушки высушенные изделия из камеры 1 перемещают в камеру 2 обжига, изделия из камеры 2 обжига - в камеру 3 охлаждения, а в камеру 1 сушки помещают третью тележку с отпрессованными изделиями. С этого момента цикл термической обработки изделий замыкается. В каждой из камер размещено по одной тележке с изделиями. Двери 4, 5 и 6 в камерах 1, 2 и 3 соответственно закрывают. Задвижки 8, 12, 18 на каналах 7, 11, 15 соответственно прикрывают, а задвижку 17 на канале 14 открывают и включают нагреватели 9 и вентилятор 10. Тепловоздушный поток из камеры 3 охлаждения поступает по каналу 13 в камеру 1 на сушку изделий, а водяные пары из камеры 1 сушки по каналу 14 - в камеру 3 на охлаждение изделий. Вместе с водяными парами из камеры 2 обжига в камеру 3 охлаждения поступает оксид углерода. При выравнивании температур в камерах 1 и 3 задвижку 17 на канале 14 закрывают. Досушивание изделий производят тепловоздушной средой, подаваемой по каналу 13 из камеры 1 обжига.

Предлагаемое устройство обеспечивает замыкание цикла термической обработки, а именно сушки, обжига и охлаждения керамических изделий. Термическая обработка изделий в каждой из камер происходит одновременно, в результате чего каждые 3,5 - 4 часа на склад готовой продукции отгружают новую партию готовых изделий. При этом электрическую энергию на термообработку изделий подают в основном в камеру обжига. Сушку и охлаждение изделий осуществляют средой, выделяемой при их термической обработке, что исключает выбросы в атмосферу, используя водяные пары и оксид углерода на регидратацию и рекарбонизацию охлаждаемых изделий, повышая тем самым их прочностные характеристики.

В таблице приведены физико-механические показатели изделий, обожженных в течение 3 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КИРПИЧА ПОЛУСУХОГО ПРЕССОВАНИЯ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПРОИЗВОДСТВА И ПРЕСС ДЛЯ ЭТОЙ ЛИНИИ | 2007 |

|

RU2348590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИЦЕВОГО КИРПИЧА | 1997 |

|

RU2130439C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТАНОВКА ПОДГОТОВКИ ПОРОШКА ИЗ ГЛИНИСТОГО СЫРЬЯ | 1996 |

|

RU2099308C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2049755C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2433100C2 |

| Керамическая масса | 1977 |

|

SU621656A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМЗИТА И ПОРОКЕРАМИКИ ИЗ ТРЕПЕЛОВ И ОПОК | 2012 |

|

RU2528814C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ СВЕТЛЫХ ТОНОВ | 2011 |

|

RU2482092C2 |

Способ и устройство относятся к промышленности строительных материалов, а именно к изготовлению керамических изделий полусухого прессования, например кирпича, черепицы, плитки и т.д. Карьерную глину измельчают, отделяя механические примеси, и помещают в смеситель дезинтеграторного типа для одновременного помола, перемешивания, подсушивания или доувлажнения до прессовочной влажности и затем на гидравлических прессах прессуют изделия. Термическую обработку изделий проводят по замкнутому циклу в течение 3,5 - 4 ч. Отпрессованные изделия вначале сушат при температуре 105 - 110oC направленным потоком тепловоздушной среды, образуемой в камере охлаждения изделий и подаваемой вентилятором в камеру сушки по каналу? и досушивают теплом, поступающим по каналам из камеры обжига. В камере обжига размещены электронагреватели с автоматическим набором и выдержкой обжиговой температуры. Обжиг изделий производят при температуре 400 - 700oC в зависимости от химического состава глины. Охлаждение обожженных изделий осуществляют водяными парами, поступающими в камеру охлаждения из камеры сушки и камеры обжига. Технической задачей предлагаемого изобретения является сокращение технологического цикла изготовления керамических изделий, снижение энергозатрат, улучшение физико-механических показателей изделий и экологии технологического процесса. 2 c.п. ф-лы, 1 ил.

| Дудеров И.Г | |||

| и др | |||

| Общая технология силикатов | |||

| - М.: Стройиздат, 1987, с.285 - 303 | |||

| СПОСОБ ТЕРМООБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1996 |

|

RU2103238C1 |

| RU 2004522 C1, 15.12.93 | |||

| DE 3119344 A1, 02.12.82 | |||

| Способ обжига строительного материала | 1979 |

|

SU773024A1 |

| СПОСОБ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2072338C1 |

| Способ обжига керамических стеновых материалов | 1982 |

|

SU1059396A1 |

| Многоярусная конвейерная печь | 1985 |

|

SU1332128A1 |

| Устройство автоматического управления диапроекторами | 1987 |

|

SU1453361A1 |

| СПОСОБ КРЕПЛЕНИЯ ГОРНЫХ ВЫРАБОТОК КОМБИНИРОВАННОЙ КРЕПЬЮ | 1992 |

|

RU2032078C1 |

| СПОСОБ ВЫРАБОТКИ КОНСЕРВИРОВАННОГО САЛАТА "ОРИГИНАЛЬНЫЙ" | 2006 |

|

RU2322839C1 |

| СТОПОРНЫЙ СТЕРЖЕНЬ, ПРИСПОСОБЛЕННЫЙ ДЛЯ ПОДАЧИ ГАЗА В РАСПЛАВЛЕННЫЙ МЕТАЛЛ | 2005 |

|

RU2375150C2 |

| DE 1941938 B2, 25.08.87 | |||

| DE 3637793 A1, 25.06.87. | |||

Авторы

Даты

1999-02-20—Публикация

1998-05-20—Подача