Изобретение относится к переработке льняного волокна, а именно к химическому облагораживанию льняных отходов, и может быть использовано при производстве нетканых материалов и в ватночесальной промышленности.

Известно, что льняное волокно обладает ценными природными свойствами. Оно является очень гибким, обладает шелковистостью и блеском, имеет значительную прочность на разрыв, высокую гигроскопичность и высокие гигиенические свойства. Изделия из льна после его химического облагораживания приобретают мягкость и белизну.

Благодаря перечисленным свойствам льняное волокно используют в промышленности как сырье для получения широкого ассортимента текстильных изделий.

Острая нужда в сырье для текстильной промышленности, необходимость расширения сырьевой базы заставили более рационально и эффективно использовать все непрядомые волокна, отходы льняного производства для изготовления новых видов текстильной продукции, особенно нетканых материалов.

Широкое освоение разрабатываемого ассортимента нетканых материалов из льняного волокна и производство их в нужном для потребителя количестве потребуют привлечения большого количества сырьевых ресурсов, в том числе за счет неиспользованных источников сырья.

Отдельные виды нетканых материалов, являющиеся новыми видами текстильной продукции, должны вырабатываться из химически облагороженных низкосортных льняных волокон или отходов льняного производства.

Известен механический способ обработки льняного волокна, особенно для низкосортного, включающий хорошую очистку волокна и его разрыхление для производства нетканых материалов (см. Производство нетканых материалов из лубяных волокон, Москва, 1971 г. Обзор. с. 7-10).

Недостатком известного способа обработки низкосортного льняного волокна является ограниченность в его использовании из-за низких эксплуатационных свойств.

Наиболее близким к изобретению по технической сущности является способ обработки льняного волокна, включающий предварительную подготовку путем обработки раствором, содержащим 0,25-0,30 г/л смачивателя, щелочную варку в растворе, содержащем 17,0-17,5 г/л каустической соды, 2,0-2,5 г/л восстановителя - бисульфита натрия, 1,0-1,2 г/л триполифосфата натрия, 0,25-0,30 г/л смачивателя и 17,0-17,5 г/л едкого натра, промывку горячей водой, перекисное беление в растворе, содержащем 0,7-0,8 г/л перекиси водорода в пересчете на активный кислород, 4,0-4,5 г/л силиката натрия, 2,0-2,5 г/л кальцинированной соды, 1,25-1,3 г/л едкого натра, промывку горячей и холодной водой, кислование и заключительную промывку (см. Справочник по химической технологии обработки льняных тканей. Москва. "Легкая индустрия" 1973. с. 62).

Недостатком известного способа является получение льняного волокна, обладающего низкими гигроскопическими свойствами.

Задачей изобретения является создание способа обработки льняного волокна, обеспечивающего достижение технического результата, состоящего в получении волокна, обладающего высокой скоростью смачивания и высоким влагопоглощением.

Этот технический результат в способе обработки льняного волокна, включающем щелочную варку в растворе, содержащем восстановитель, перекисное беление, кислование, промежуточную промывку между стадиями горячей и холодной водой и заключительную промывку, достигается тем, что в раствор щелочной варки дополнительно вводят мыло хозяйственное и диспергатор - скипидар при следующем соотношении компонентов, г/л:

Восстановитель - 3,0 - 4,0

Мыло хозяйственное - 0,2 - 0,3

Диспергатор - скипидар - 3,0 - 5,0

и щелочности, в пересчете на едкий натр, 17,0 - 20,0 г/л, при этом перед перекисным белением волокно дополнительно пропитывают кислым раствором перекиси водорода, а после перекисного беления дополнительно осуществляют щелочную промывку, в качестве льняного волокна используют отходы производства мокрого и сухого прядения льна, причем в качестве восстановителя используют сульфит или бисульфит натрия, а пропитку осуществляют раствором, содержащим перекись водорода, уксусную и серную кислоты.

В предложенном способе в качестве льняного волокна используют трудноперерабатываемые отходы производства мокрого и сухого прядения, представляющие собой: угары, получаемые при переработке льняного волокна; рвань сухопрядильную льняную, незагрязненную, содержащую костры 5,0%, рвань мокропрядильную, суровую вареную, беленую (ГОСТ 12285-93).

Введение мыла и диспергатора - скипидара в щелочной раствор, содержащий восстановитель, позволяет эффективно очистить поверхность волокна от нецеллюлозных примесей, в том числе и от нерастворимых в воде - лигнина, низкомолекулярных сахаров, пектиновых и жировых веществ, практически обезжиривание доводят до 100%. При экстракции полученного волокна спирто-бензольной смесью не обнаруживается даже следов жировосковых и нанесенных на него перед прядением замасливателей, содержащих водонерастворимые компоненты, например керосин.

Льняное волокно, подготовленное щелочной варкой, с разрыхленной структурой и незаконденсированным остатком лигнина полностью делигнифицируют кислым раствором перекиси водорода. Деструктированный лигнин при перекисном белении практически полностью удаляют. В готовом волокне лигнин не обнаруживается, показатель негидролизуемого остатка (НГ), которым характеризуется содержание лигнина, не превышает 0,005% (следы).

Дополнительная щелочная промывка после перекисного беления усиливает эффект отбелки более чем на 15%.

Способ обработки льняного волокна осуществляют по следующей технологии.

Используемые отходы разрыхляют и штапелируют до 60-90 мм, загружают в аппарат периодического действия АКДН и подвергают щелочной варке при 120oC в течение 240 минут, затем волокно промывают горячей водой и дополнительно пропитывают кислым раствором перекиси водорода при 80oC±5 в течение 30-40 минут. После этого волокно подвергают перекисному белению при 90-95oC в течение 60 минут.

После перекисного беления дополнительно осуществляют щелочную промывку при 70-80oC в течение 20-30 минут с последующей промывкой горячей и холодной водой, кислованием и заключительной промывкой холодной водой до нейтрализации.

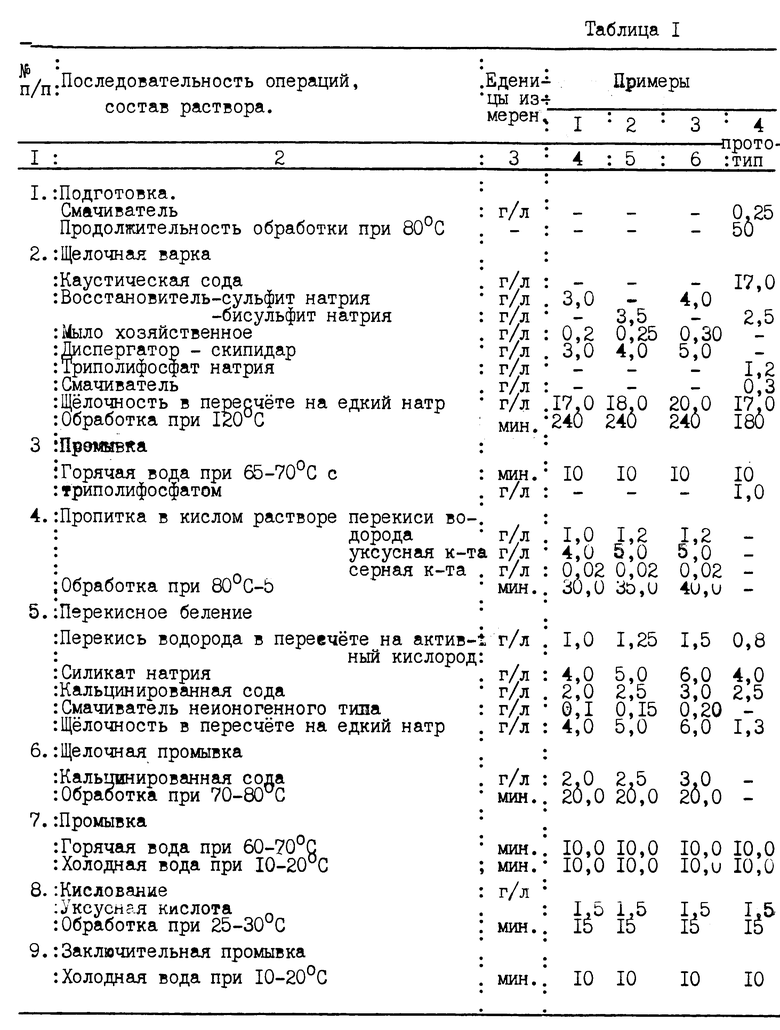

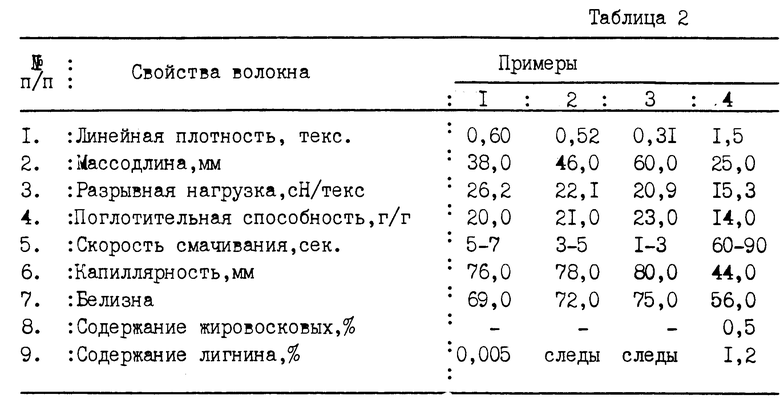

Изобретение иллюстрируется конкретными примерами 1-4, приведенными в таблице 1 (см. в конце описания), и физико-механическими показателями, обработанного по изобретению льняного волокна - в таблице 2 (см. в конце описания).

Как видно из таблицы 2, ведение обработки предложенным способом обеспечивает получение льняного волокна из отходов производства мокрого и сухого прядения льна, обладающего поглотительной способностью, равной 20-23 г/г вместо 14 г/г по прототипу и скоростью смачивания, равной 1-7 сек вместо 60-90 сек по прототипу, с сохранением гостированных показателей на уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОГО ЛЬНЯНОГО ВОЛОКНА | 2007 |

|

RU2347862C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЬНЯНОЙ ВАТЫ | 2001 |

|

RU2175363C1 |

| СПОСОБ БЕЛЕНИЯ ЛЬНЯНОГО ВОЛОКНА ДЛЯ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2525781C1 |

| СОВМЕЩЕННЫЙ СПОСОБ ПОДГОТОВКИ К ПРЯДЕНИЮ И КРАШЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2008 |

|

RU2366769C1 |

| СПОСОБ СОВМЕЩЕННОЙ КОТОНИЗАЦИИ И КРАШЕНИЯ ЛЬНОВОЛОКНА | 2001 |

|

RU2190052C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛУБЯНОЙ БЕЛЕНОЙ ЦЕЛЛЮЛОЗЫ | 2014 |

|

RU2578586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА "МЛВ" | 1998 |

|

RU2129171C1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ | 1991 |

|

RU2009279C1 |

| Способ подготовки ровницы из волокна льняного дуба к мокрому прядению | 1980 |

|

SU931828A1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ К МОКРОМУ ПРЯДЕНИЮ | 1992 |

|

RU2030490C1 |

Способ касается обработки льняного волокна для производства текстильных изделий специального назначения. Отходы производства мокрого и сухого прядения льна обрабатывают путем щелочной варки в растворе, содержащем восстановитель - сульфит или бисульфит натрия, мыло хозяйственное, диспергатор-скипидар и щелочь. Затем пропитывают кислым раствором, содержащим перекись водорода, уксусную и серную кислоты. Осуществляют перекисное беление, щелочную промывку, кислование. Проводят промежуточные промывки между стадиями горячей и холодной водой и заключительную промывку. Способ позволяет расширить области применения за счет придания новых свойств льняному волокну и расширить ассортимент из трудно перерабатываемых льняных отходов за счет получения льняного волокна с сохранением гостированных показателей на уровне. 2 з.п. ф-лы, 2 табл.

Восстановитель - 3,0 - 4,0

Мыло хозяйственное - 0,2 - 0,3

Диспергатор - скипидар - 3,0 - 5,0

и щелочности в пересчете на едкий натр, 17,0 - 20,0 г/л, при этом перед перекисным белением волокно дополнительно пропитывают кислым раствором перекиси водорода, а после перекисного беления дополнительно осуществляют щелочную промывку и в качестве льняного волокна используют отходы производства мокрого и сухого прядения льна.

| Справочник по химической технологии обработки льняных тканей | |||

| - М.: Легкая индустрия, 1973, с.62 | |||

| Раствор для электрохимического полирования жаропрочных сталей | 1980 |

|

SU931823A1 |

| Способ подготовки льняной ровницы к прядению | 1975 |

|

SU537133A1 |

| Машина для котонизации лубовых волокон и их угаров | 1925 |

|

SU3024A1 |

| СПОСОБ КОТОНИЗАЦИИ ЛУБЯНОГО ВОЛОКНА | 1995 |

|

RU2073753C1 |

| СПОСОБ ПОДГОТОВКИ ЛЬНЯНОЙ РОВНИЦЫ ИЗ СТЛАНЦЕВОГО ВОЛОКНА К МОКРОМУ ПРЯДЕНИЮ | 1995 |

|

RU2074908C1 |

| Автоматизированный склад для электроаппаратуры | 1986 |

|

SU1373639A1 |

| DE 1251464 А, 15.10.67 | |||

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ ДЛЯ ПУТИ НА ЖЕЛЕЗОБЕТОННОМ ОСНОВАНИИ | 1996 |

|

RU2115781C1 |

Авторы

Даты

1999-05-20—Публикация

1998-08-17—Подача