Изобретение относится к горной промышленности и может быть использовано для управления рабочим оборудованием драглайна.

Известен способ управления процессом копания драглайна, заключающийся в формировании управляющего воздействия на усилия натяжения подъемных канатов в зависимости от пути копания [1].

Недостатком этого способа является наличие дополнительных нагрузок в механизмах подъема и тяги, вызванных копанием с толщиной стружки переменной величины.

Известен способ управления процессом копания драглайна, включающий измерение усилий натяжения подъемных и тяговых канатов, скорости тяги и определение критерия эффективности процесса копания с последующим формированием усилия натяжения подъемных канатов в каждом цикле в функции пути копания [2] . Устройство для осуществления данного способа содержит электроприводы подъемной и тяговой лебедок с командоаппаратами, датчики натяжения подъемных и тяговых канатов, датчик скорости тяги, блок определения критерия эффективности, один вход которого подключен к датчику скорости тяги, а другой - к датчику натяжения тяговых канатов, программный блок, регулятор натяжения подъемных канатов, соединенный с программным блоком и датчиком натяжения подъемных канатов [2]. Этот способ и устройство являются наиболее близкими к предлагаемым по технической сущности и взяты нами в качестве прототипа.

Недостатком этих технических решений является то, что критерий эффективности процесса копания определяют по степени использования мощности привода копания механизма за время наполнения ковша, что вызывает нерациональный (треугольный) профиль срезаемой ковшом стружки, в результате чего возникают перегрузки в рабочем оборудовании драглайна.

Задачей предложенного способа управления процессом копания драглайна и устройства для его осуществления является повышение производительности экскаватора-драглайна при одновременном снижении механических перегрузок в приводе копающего механизма.

Это достигается тем, что в способе управления процессом копания драглайна, включающем измерение усилий натяжения подъемных и тяговых канатов, скорости тяги и определения критерия эффективности процесса копания с последующим формированием усилия натяжения подъемных канатов в каждом цикле, величину критерия эффективности процесса копания определяют путем суммирования значений интегралов во времени от скорости тяги и от усилия натяжения тяговых канатов за время наполнения ковша с заданными весовыми коэффициентами, а усилие натяжения подъемных канатов формируют пропорционально усилию натяжения тяговых канатов, при этом коэффициент пропорциональности между этими усилиями определяют по минимальному значению критерия эффективности в процессе копания. Решение поставленной задачи достигается также тем, что устройство, содержащее электроприводы подъемной и тяговой лебедок с командоаппаратами, датчики натяжения подъемных и тяговых канатов, датчик скорости тяги, блок определения критерия эффективности, один вход которого подключен к датчику скорости тяги, а другой - к датчику натяжения тяговых канатов, программный блок, регулятор натяжения подъемных канатов, соединенный с программным блоком и датчиком натяжения подъемных канатов, снабжено блоком определения минимума критерия эффективности процесса копания, при этом блок определения критерия эффективности выполнен в виде двух интеграторов с масштабными блоками на их выходах и сумматора двух выходных сигналов этих масштабных блоков, а выход блока определения критерия эффективности через блок определения его минимума соединен с одним из входов программного блока, другой вход последнего подключен к датчику натяжения тяговых канатов.

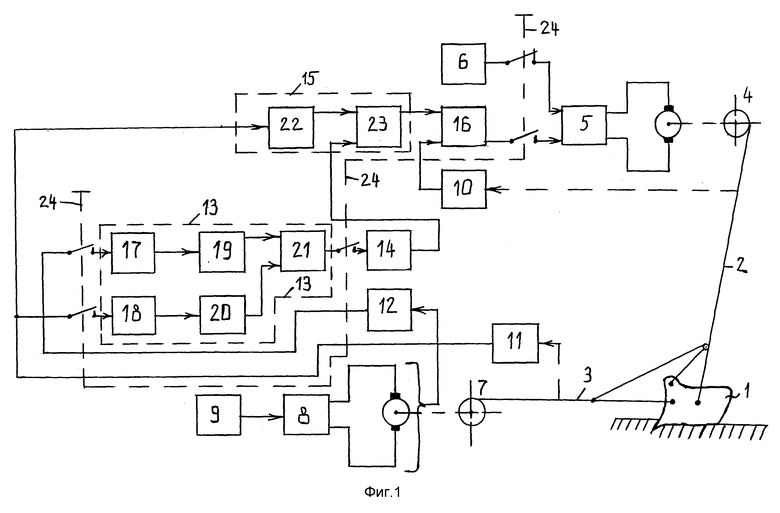

На фиг. 1 показана блок-схема устройства управления процессом копания драглайна.

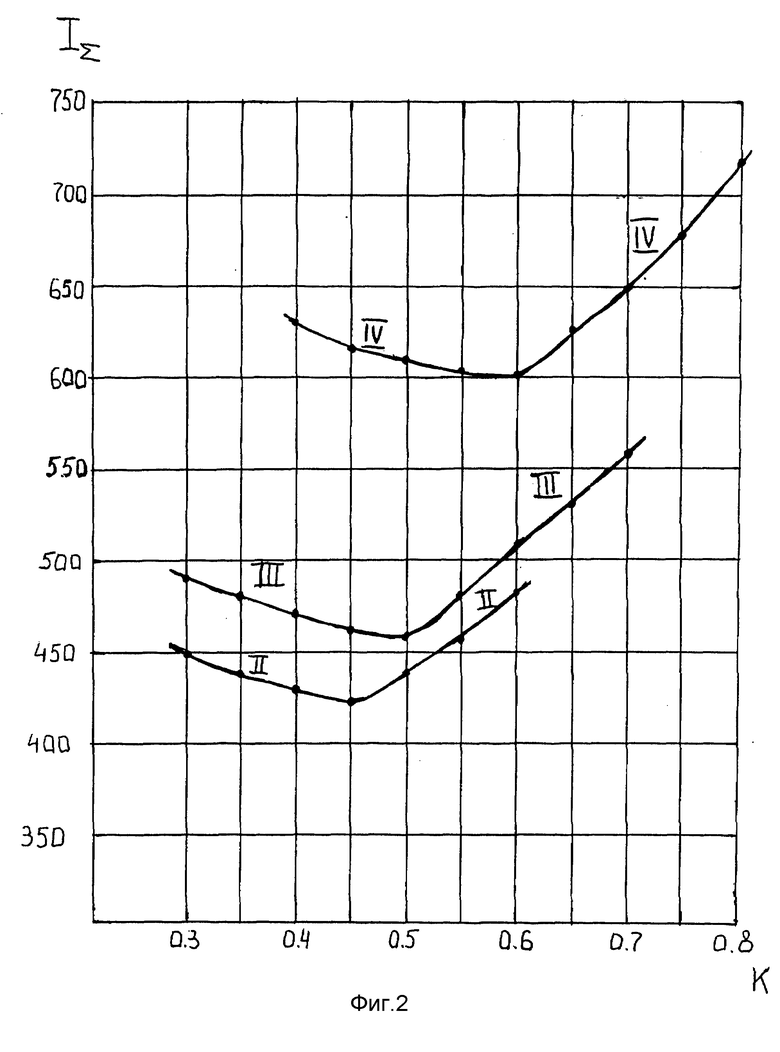

На фиг. 2 показаны зависимости критерия эффективности от коэффициента пропорциональности между усилиями натяжения подъемных и тяговых канатов.

Способ управления процессом копания драглайна заключается в следующем.

В процессе копания драглайна измеряют величины натяжений подъемных и тяговых канатов, а также скорость тяги. Оптимальный режим копания достигают при постоянной толщине стружки, величину которой выбирают в зависимости от категории грунта. По измеренным значениям натяжения тяговых канатов и скорости тяги определяют критерий эффективности процесса копания в каждом цикле IΣ, равный сумме интегралов во времени этих величин за время наполнения ковша с заданными весовыми коэффициентами

где vт - скорость тяги;

Sт - усилие натяжения тяговых канатов;

tкоп - время копания (наполнения ковша);

a1, a2 - весовые коэффициенты такие, что a1+a2=1.

Определение критерия эффективности процесса копания по вышеуказанным параметрам позволяет одновременно исключить перегрузки в тяговом механизме и уменьшить путь копания, что повышает производительность и долговечность экскаватора. Усилие натяжения подъемных канатов Sп формируют в функции усилия натяжения тяговых канатов Sт с коэффициентом пропорциональности K

где Sто - начальное значение усилия натяжения тяговых канатов, постоянное для заданного угла откоса забоя.

Начальное значение коэффициента K задают исходя из конкретных горно-технологических условий. Затем осуществляют сравнение величины критерия эффективности предыдущего цикла копания с величиной критерия текущего цикла. При отрицательном значении разности этих величин коэффициент пропорциональности K увеличивают, а при положительном значении - уменьшают. В случае изменения знака разности величин критерия эффективности в смежных циклах минимальное значение IΣmin критерия эффективности процесса копания равно значению критерия эффективности в предыдущем цикле. При этом минимальному значению IΣmin критерия эффективности соответствует оптимальное значение Kопт коэффициента пропорциональности, причем чем меньше величина приращения коэффициента пропорциональности ΔK, тем точнее определяют оптимальное значение Kопт. Автоматическое управление процессом копания драглайна осуществляют за счет регулирования усилия натяжения подъемных канатов в функции усилия натяжения тяговых канатов при оптимальном значении коэффициента пропорциональности. Минимальное значение критерия эффективности процесса копания и оптимальное значение коэффициента пропорциональности между усилиями натяжения подъемных и тяговых канатов изменяются в различных горно-технологических условиях.

Устройство управления процессом копания драглайна состоит из ковша 1 с подъемными 2 и тяговыми 3 канатами, подъемной лебедки 4 с электроприводом 5 и командоаппаратом 6, тяговой лебедки 7 с электроприводом 8 и командоаппаратом 9, датчиков натяжения подъемных и тяговых канатов соответственно 10 и 11, датчиков скорости тяги 12, а также блока 13 определения критерия эффективности, блока 14 определения минимума критерия эффективности, программного блока 15, регулятора натяжения подъемных канатов 16. При этом блок 13 определения критерия эффективности выполнен в виде двух интеграторов 17, 18 с масштабными блоками 19, 20 на их выходах и сумматора 21 двух выходных сигналов этих масштабных блоков. На вход блока 13 определения критерия эффективности подключены датчик натяжения тяговых канатов 11 и датчик скорости тяги 12, а выход его соединен с блоком 14 определения минимума критерия эффективности. Программный блок 15 состоит, например, из усилителя 11 с зоной неустойчивости и множительного блока 23, при этом вход усилителя 22 соединен с датчиком натяжения тяговых канатов 11, а множительный блок 23 одним входом подключен к выходу усилителя 22, другим - к выходу блока 14 определения минимума. Регулятором 16 натяжения подъемных канатов управляют сигналами с программного блока 15 и датчика 10 натяжения подъемных канатов. Выход регулятора 16 включен в цепь управления электроприводом 5 подъемной лебедки 4. Устройство управления процессом копания включают в работу с помощью переключателя 24.

Пример реализации предложенных технических решений.

Устройство управления процессом копания драглайна апробировано на экскаваторе-драглайне ЭШ 20.90. В качестве датчиков натяжения подъемных и тяговых канатов используют схемы измерения усилий натяжения по статической составляющей тока силовой цепи электроприводов подъемной и тяговой лебедок, например, датчики усилий типового низковольтного комплексного устройства БРГЭ, а в качестве датчика скорости - датчик натяжения устройства БРГЭ. Блок определения критерия эффективности и программный блок реализованы на интегральных микросхемах операционных усилителей, например, К155УД2. Блок 14 определения минимума критерия эффективности выполнен, например, в виде элемента сравнения, один вход которого соединен непосредственно с выходом блока 13 определения критерия эффективности, и его сигнал соответствует значению критерия эффективности в текущем цикле копания, а второй вход элемента сравнения подключен через запоминающее устройство значения критерия эффективности в предыдущем цикле, логического блока определения знака разности значения критерия эффективности в смежных циклах копания, соединенного входом с выходом элемента сравнения, релейного элемента, формирующего величину измерения коэффициента пропорциональности ΔK между усилиями натяжения подъемных и тяговых канатов, накапливающего сумматора, один вход которого подключен к выходу релейного элемента, а другой вход - к задатчику начального значения коэффициента пропорциональности K (схема вышеописанного варианта выполнения блока 14 на фиг. 1 не показана). Блок 14 определения минимума критерия эффективности процесса копания реализован на микропроцессорном контроллере, например, типа Ремиконт Р-130.

По результатам эксплуатации мощных экскаваторов-драглайнов установлено, что определенной категории грунта соответствуют определенное значение удельного сопротивления грунта копанию и оптимальное значение толщины стружки [3] . В данном случае, например, для экскаватора-драглайна ЭШ 20.90 для группы II категории оптимальное значение толщины срезаемой ковшом стружки составляет 85 см, III категории - 65 см, IV категории - 45 см. Для данного типа драглайна коэффициент пропорциональности K между усилиями натяжения подъемных и тяговых канатов согласно экспериментам находится в пределах 0<K<1, что соответствует предельному отклонению горно-технологических параметров забоя, разрабатываемого мощными драглайнами. Нами выбраны диапазоны изменения коэффициента K от 0,3 до 0,8 и шаг измерения ΔK указанного коэффициента пропорциональности, равный 0,05 (фиг. 2). По измеренным значениям усилия натяжения тяговых канатов и скорости тяги определяют критерий эффективности процесса копания в каждом цикле по формуле (1), при этом весовые коэффициенты a1 и a2 равны соответственно 0,2 и 0,8, что обеспечивает копание с постоянной толщиной стружки вышеуказанной оптимальной величины для конкретной категории грунта.

По результатам измерений значений критерия эффективности построены зависимости критерия эффективности IΣ от коэффициента пропорциональности K для грунтов II, III, IV категорий при копании в средней части забоя с углом откоса 30o, показанные на фиг. 2. В процессе копания сравнивают значения критерия эффективности смежных циклов в блоке 14 определения минимума и от цикла к циклу определяют оптимальное значение Kопт коэффициента пропорциональности между усилиями натяжения подъемных и тяговых канатов, соответствующее минимуму критерия эффективности. Для данных условий копания оптимальное значение Kопт коэффициента пропорциональности равно для грунтов II, III и IV категорий соответственно 0,45; 0,5 и 0,6 (фиг. 2).

Задающее воздействие на регулятор натяжения подъемных канатов формируют пропорционально усилию натяжения тяговых канатов с оптимальным значением Kопт коэффициента пропорциональности, что обеспечивает оптимальный режим копания драглайна.

Источники информации

1. Авторское свидетельство СССР N 1333745, E 02 F 3/48.

2. Авторское свидетельство СССР N 1063950, E 02 F 9/20.

3. Филатов В.И. Оценка эффективности использования мощного драглайна в заданных условиях эксплуатации. Изв. ВУЗов: Горный журнал. - 1982, N 10 с. 83 - 85.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления движением ковша драглайна при копании и устройство для его осуществления | 1986 |

|

SU1333745A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ДВИЖЕНИЕМ КОВША ДРАГЛАЙНА ПРИ КОПАНИИ | 2006 |

|

RU2326212C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ДВИЖЕНИЕМ КОВША ЭКСКАВАТОРА-ДРАГЛАЙНА | 2010 |

|

RU2443829C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОЧИМ ОБОРУДОВАНИЕМ ЭКСКАВАТОРА-ДРАГЛАЙНА | 2005 |

|

RU2283927C1 |

| Устройство автоматического управления процессом копания драглайна | 1982 |

|

SU1063950A1 |

| Способ управления процессом копания экскаватора-драглайна и устройство для его осуществления | 1989 |

|

SU1819949A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОЧИМ ОБОРУДОВАНИЕМ ЭКСКАВАТОРА-ДРАГЛАЙНА | 2006 |

|

RU2332542C1 |

| Устройство для управления движением ковша-драглайна | 1979 |

|

SU897968A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОЧИМ ОБОРУДОВАНИЕМ ЭКСКАВАТОРА-ДРАГЛАЙНА | 2005 |

|

RU2278219C1 |

| Способ управления движением ковша драглайна и устройство для его осуществления | 1982 |

|

SU1084390A1 |

Изобретение относится к горной промышленности и предназначено для управления рабочим оборудованием экскаватора-драглайна. Задачей изобретения является повышение производительности экскаватора-драглайна при одновременном снижении механических перегрузок в приводе копающего механизма. Для этого управление процессом копания драглайна осуществляют регулированием усилия натяжения подъемных канатов в функции усилия натяжения тяговых канатов. При этом обеспечивается постоянная толщина стружки в зависимости от категории грунта за счет определения минимального значения критерия эффективности процесса копания и соответствующего ему оптимального значения коэффициента пропорциональности Kопт между этими усилиями. Критерий эффективности учитывает путь копания и нагрузки в приводе копающего механизма. Способ осуществлен посредством устройства, содержащего электроприводы подъемной и тяговой лебедок с командоаппаратами, датчики натяжения подъемных и тяговых канатов, датчик скорости тяги и блок определения критерия эффективности. Последний выполнен в виде двух интеграторов с масштабными блоками на их выходах и сумматора двух выходных сигналов этих масштабных блоков. Выход блока определения критерия эффективности через блок определения его минимума соединен с одним из входов программного блока, другой вход которого подключен к датчику натяжения тяговых канатов. С программным блоком и датчиком натяжения подъемных канатов соединен регулятор натяжения подъемных канатов. 2 с.п.ф-лы, 2 ил.

Авторы

Даты

1999-05-27—Публикация

1997-09-26—Подача