Изобретение относится к области восстановления изношенных в процессе эксплуатации деталей методом пластического деформирования путем внедрения в изношенную деталь инструмента заданной конфигурации и может быть применено на ремонтных предприятиях, занимающихся реновацией деталей.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому устройству является устройство для восстановления как наружной, так и внутренней поверхности втулок. Устройство содержит основание, источник нагрева, матрицу для размещения изделия и порошка, узел вращения и формующий элемент, выполненный составным из двух коаксиальных полых частей. Недостатком данного устройства является его применение только для пустотелых деталей, а также отсутствие упрочнения детали после восстановления [1].

Другим наиболее близким по технической сущности является способ и устройство для восстановления шаровых элементов деталей методом пластического деформирования, которое предназначено для восстановления шаровых элементов деталей. Устройство состоит из станины, источника нагрева, разъемной матрицы для размещения детали и пуансона, а также содержит клин для фиксации секций матрицы от продольного перемещения, при этом левая секция матрицы жестко закреплена на станине, секции матрицы выполнены с замковым элементом с возможностью образования между ними в собранном состоянии полости, соответствующей геометрическим размерам нагретого шарового элемента детали. Способ восстановления шаровых элементов деталей методом пластического деформирования, включающий предварительный нагрев детали до температуры горячей деформации и установку детали в разъемную матрицу для последующей раздачи. Восстановление шаровых элементов детали осуществляют с помощью штампа, а после пластического деформирования ее подвергают механической и термической обработке [2].

Недостаток аналога - возможность его применения только для восстановления осесимметричных, в частности шаровых, элементов деталей пластическим деформированием. Задачей изобретения является расширение технологических возможностей восстановления ресурсоизношенных деталей пластическим деформированием на детали более сложной конфигурации, а также предоставление методики подбора оптимальной формы пуансона, обеспечивающей наиболее близкое к необходимому распределение потоков металла. Эта задача достигается тем, что устройство для восстановления наружных поверхностей головной части деталей типа «разжимной кулак», содержащее станину, источник нагрева, разъемную матрицу для размещения детали, клин для фиксации правой секции матрицы от продольного перемещения (левая секция матрицы жестко закреплена на станине, секции матрицы выполнены с замковым элементом с возможностью образования между ними в собранном состоянии полости, соответствующей геометрическим размерам нагретого разжимного элемента детали), также содержит два деформирующих элемента, форма которых подобрана по следующей методике.

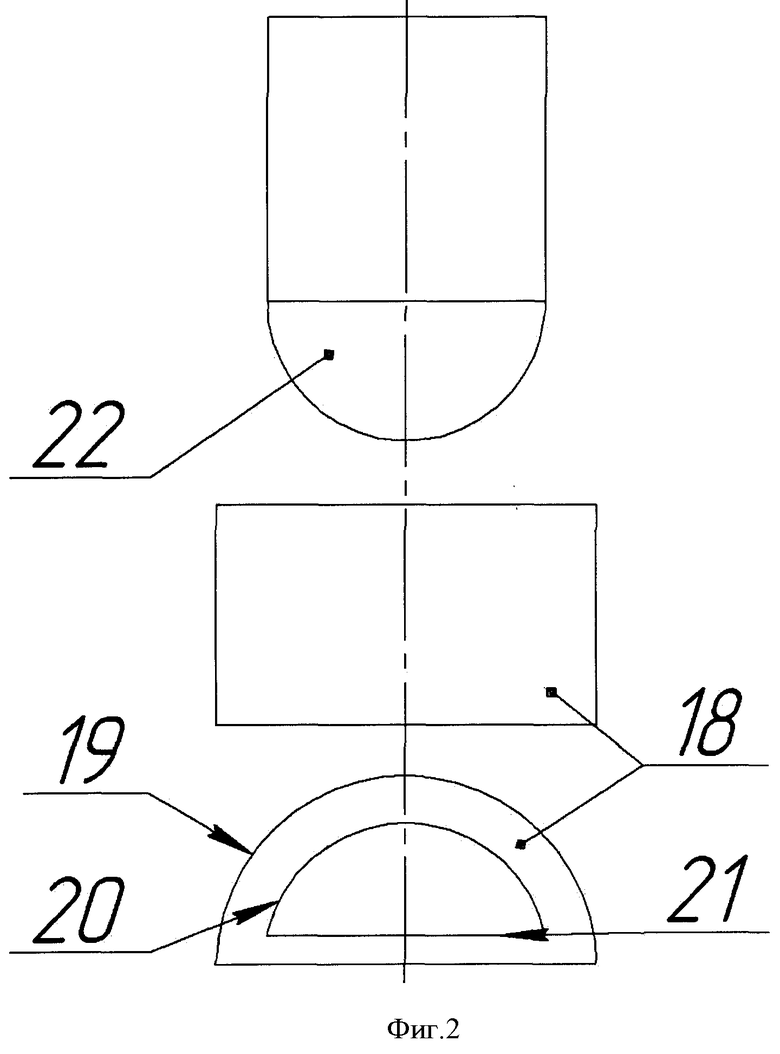

В процессе исследования влияния различных факторов на течение металла при прошивке пуансонами различной формы были выявлены некоторые закономерности, следствием которых являются следующие рекомендации по построению формы пуансона в неосесимметричных случаях, которая обеспечит требуемое направленное перемещение масс металла в направлении износа при восстановлении (фиг.2 - здесь: 18 - восстанавливаемая деталь, 19 - восстанавливаемая поверхность детали, 20 - передняя поверхность пуансона, 21 - задняя поверхность пуансона, 22 - торец пуансона):

1) форма передней поверхности пуансона (поверхность пуансона обращенная в сторону восстанавливаемой поверхности детали) должна быть эквидистантна восстанавливаемой поверхности;

2) форма задней части пуансона (со стороны поверхности детали, которая не нуждается в деформировании) должна быть плоской;

3) угол при переходе от передней поверхности пуансона к задней не влияет на формоизменение (истечение металла в сторону угла практически отсутствует);

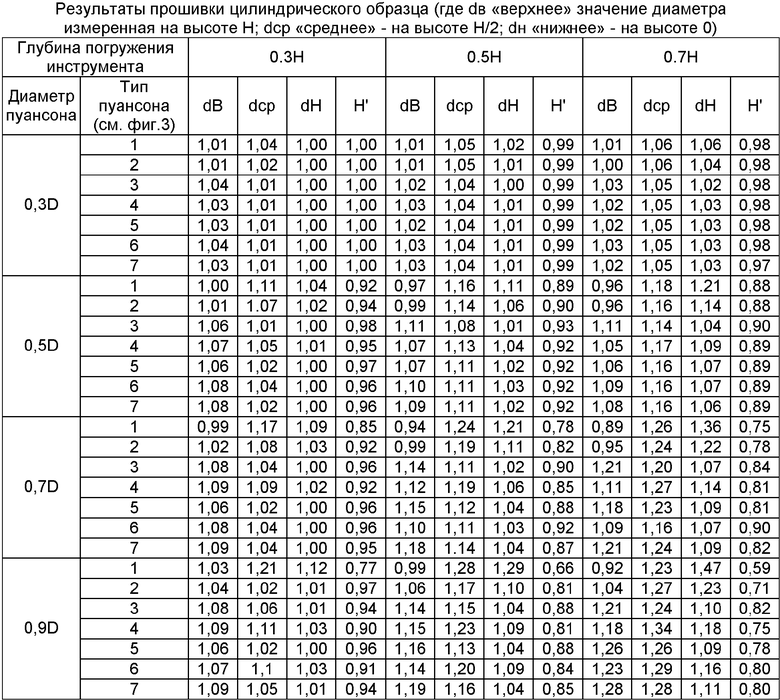

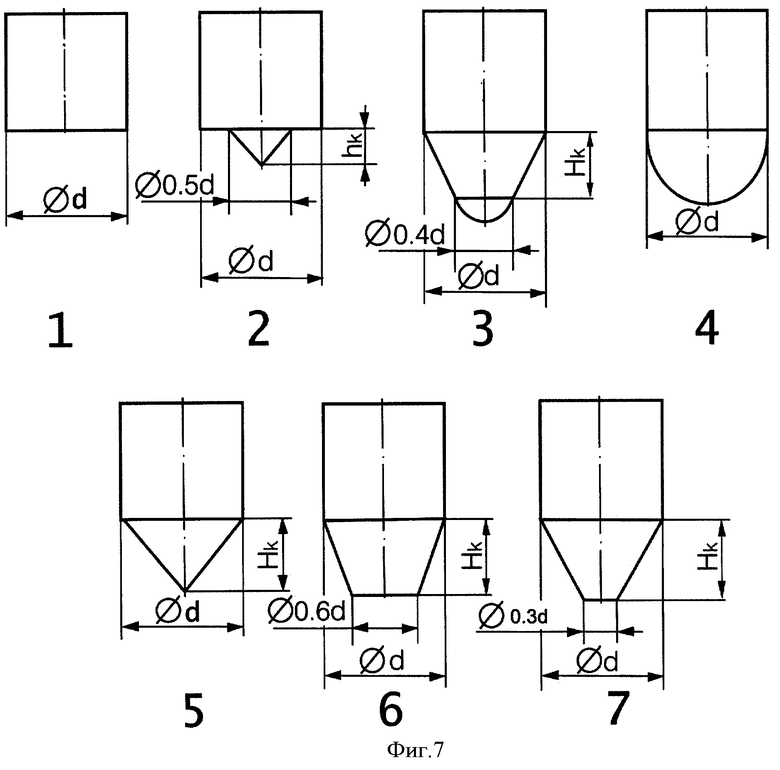

4) при выборе формы торца пуансона следует руководствоваться данными из таблицы и фиг.7 (здесь: d - диаметр пуансона; hк=0.25d; Нк=0,5d), т.е. подобрать форму и относительные размеры пуансона такими, чтобы обеспечивалось максимальное приближение величины формоизменения сечения детали в наиболее характерном участке рабочей поверхности, плоскостью перпендикулярной к ней (рабочей поверхности), к выбранному из таблицы значению;

5) необходимо, чтобы форма детали, полученная после прошивки спроектированным пуансоном, обеспечивала достаточные прочностные характеристики, соответствующие условиям работы детали;

6) объем внедряемого пуансона должен быть больше или равен сумме объемов износа детали, объему облоя получаемого при восстановлении и объему металла, который снимается при последующей обработке.

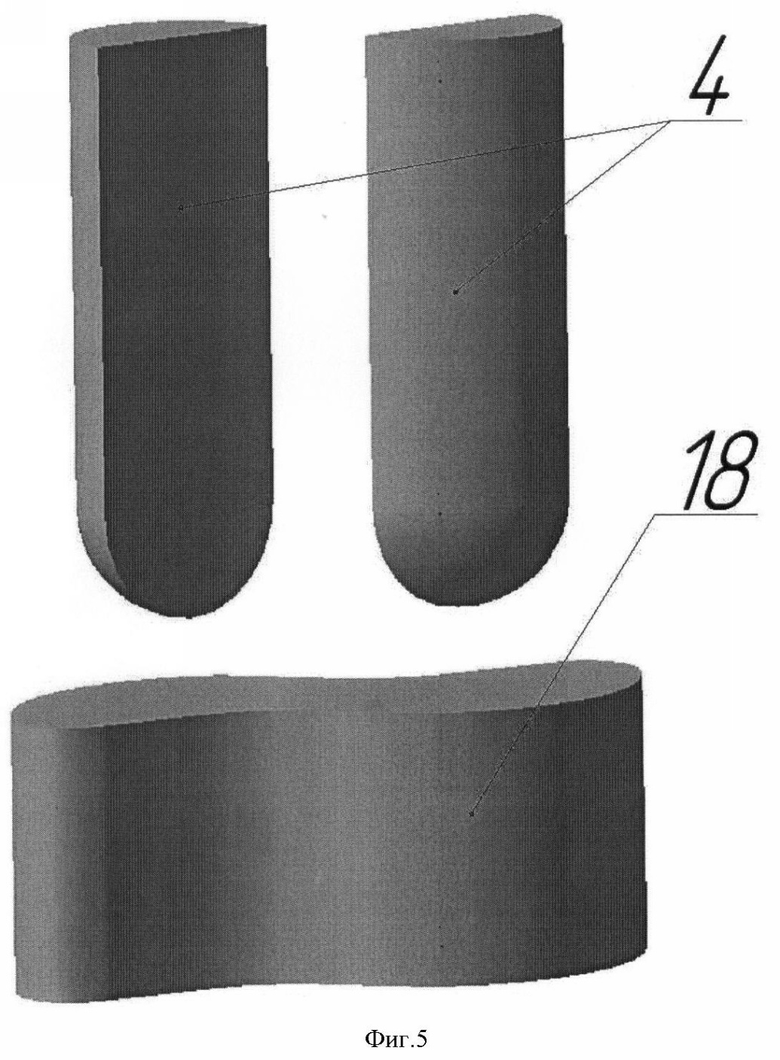

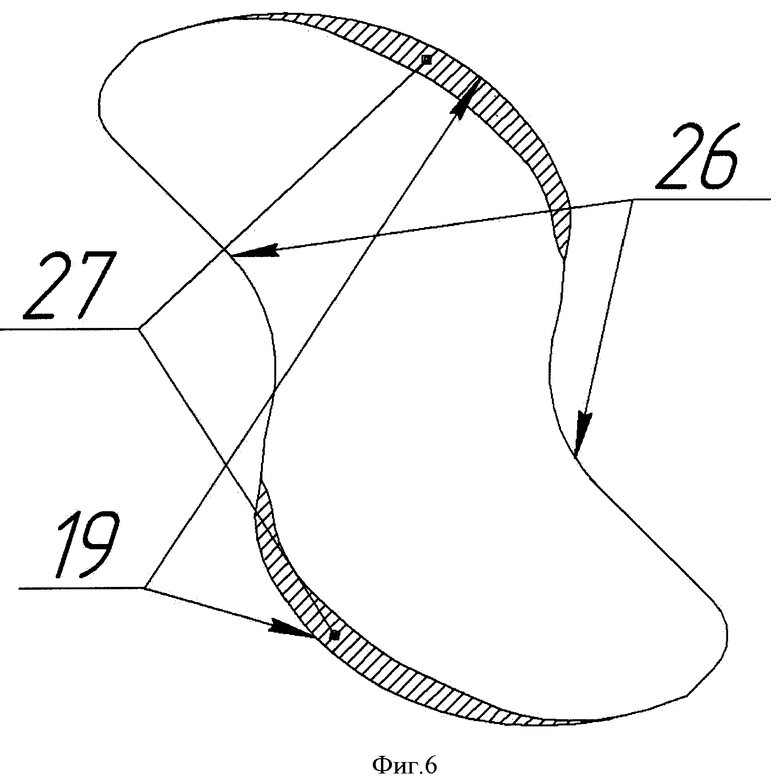

Схема внедрения показана на фиг.5, где показано два пуансона одинаковой формы и головка детали «разжимной кулак», которую необходимо восстановить. Схема восстанавливаемых поверхностей детали указана на фиг.6, где 19 - поверхности, подлежащие восстановлению, 26 - поверхности, которые не должны деформироваться в процессе восстановления, 27 - область износа.

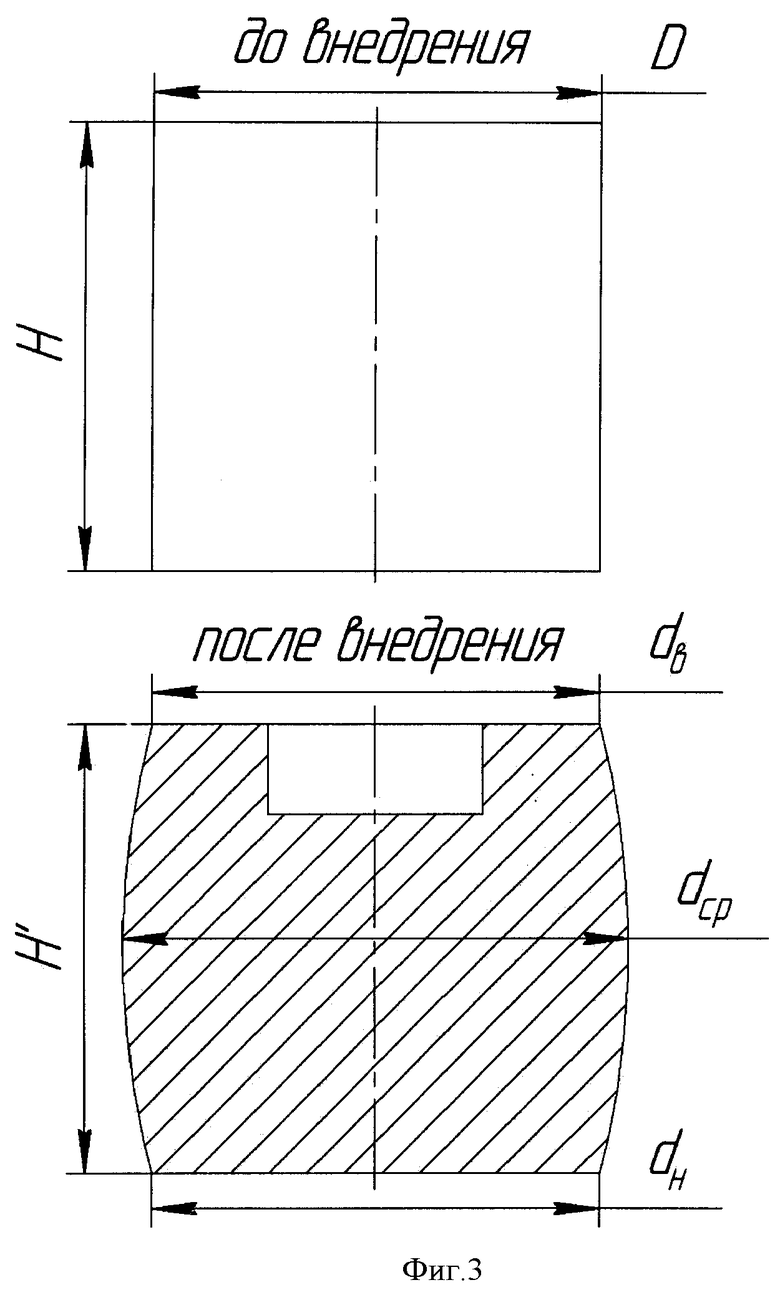

Данные, приведенные в таблице (см. Приложение), выражают относительное формоизменение и в малой степени зависят от формы восстанавливаемой поверхности. Пояснения к обозначениям даны на фиг.3, где: Н - высота цилиндрического образца; Н' - высота цилиндрического образца после внедрения пуансона; D - диаметр цилиндрического образца; dв, dcp, dн - соответственно верхний, средний и нижний диаметры образца после внедрения пуансона.

В приложении «Протокол исследований» приведено обоснование данных приведенных в таблице. За единицу измерения принята величина, равная измеряемому размеру образца до внедрения. Таким образом измеренная величина характеризирует относительное формоизменение образца, которое не зависит от исходной его формы.

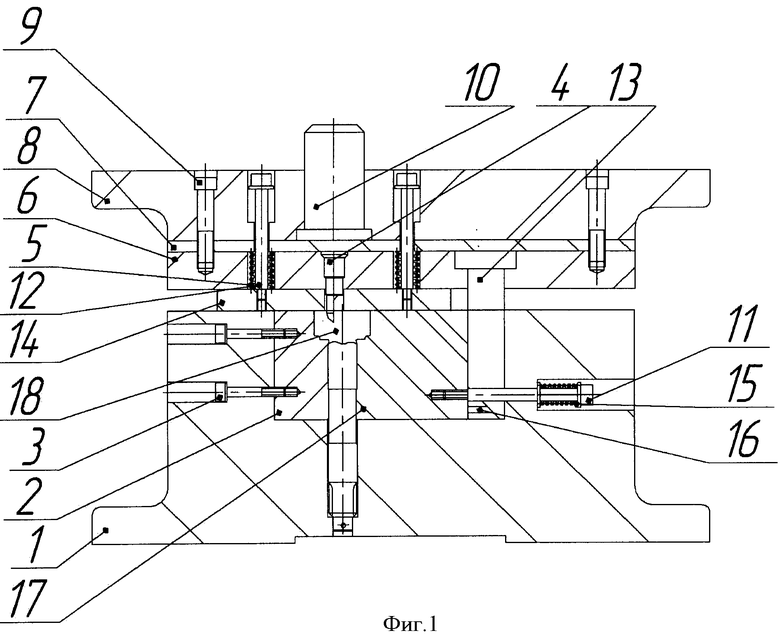

В способе восстановления методом пластического деформирования восстановление разжимных элементов детали осуществляют с помощью устройства на фиг.1 (здесь: 1 - станина; 2, 17 - разъемная секция матрицы; 3 - болты; 4 - пуансоны; 5 - пружины; 6 - пуансонодержатель; 7 - промежуточная плита; 8 - верхняя плита; 9 - стяжные болты; 10 - хвостовик; 11, 12 - упорные болты; 13 - клин; 14 - съемник; 15 - оттяжные пружины; 16 - направляющие; 18 - восстанавливаемая деталь), а после пластического деформирования деталь подвергают механической и термической обработке.

Устройство восстановления разжимных элементов деталей методом пластического деформирования содержит клин для фиксации секций матрицы от продольного перемещения, при этом левая секция матрицы жестко закреплена на станине, секции матрицы выполнены с замковым элементом с возможностью образования между ними в собранном состоянии полости, соответствующей геометрическим размерам нагретого разжимного элемента детали. Изобретение относится к устройствам для восстановления наружной поверхности головной части деталей типа «разжимной кулак» (фиг.5, на которой 4 - внедряемые пуансоны; 18 - восставнавливаемая деталь и фиг.6, на которой 19 - изношенная поверхность детали (поверхность требующая восстановления); 26 - задняя поверхность детали (поверхность не требующая восстановления); 27 - восстанавливаемый объем) с одновременным повышением их усталостной прочности в опасных сечениях. Восстановление детали осуществляется путем внедрения в деталь инструмента заданной конфигурации и может быть применено на ремонтных предприятиях, занимающихся реновацией деталей.

Предлагаемое устройство состоит из корпуса 1 (фиг.1), на который установлены разъемные секции матрицы 2 и 17. Правая секция матрицы 17 установлена на Т-образных направляющих 16. Секции матрицы выполнены таким образом, что поперечное перемещение секций относительно друг друга фиксируется. Левая секция 2 жестко закреплена на станине 1 с помощью болтов 3. К верхней плите 8 крепятся хвостовик 10 и пуансонодержатель 6, в котором установлены пуансоны 4 и клин 13, закрепленные между собой через промежуточную плиту 7 стяжными болтами 9. Конструкция устройства позволяет применять при восстановлении различные виды пуансонов 4 (фиг.1), которые представлены на фиг.7.

Усторойство работает следующим образом.

Головка восстанавливаемой детали 18 предварительно нагревается в установке безокислительного нагрева (соляная ванна) до температуры горячей деформации (от 0,8 до 0,9 Tпл) и устанавливается хвостовиком в отверстие нижней плиты, обеспечивающее фиксирование детали до закрытия секций матрицы. При движении ползуна пресса вниз правая секция матрицы посредством клина 13 по направляющим 16 передвигается в рабочее положение. Геометрические размеры клина подобраны таким образом, чтобы создаваемый предварительный натяг между матрицами обеспечивал исключение возможности их раскрытия, тем самым гарантируя отсутствие затекания металла в стык. Восстанавливаемая деталь 18 зажимается между двумя секциями матрицы 2 и 17. Пуансоны 4, внедряясь в деталь, за счет пластического деформирования металла детали заполняют полости матрицы.

После осуществления процесса восстановления возвращение устройства в исходное положение обеспечивается наличием оттяжных пружин 5. Ход пружин ограничивают упорные болты 12. Во время движения верхней плиты 8 вверх деталь снимается с пуансона посредством съемника 14, также поднимается и клин 13, позволяя правой секции матрицы 17 за счет оттяжных пружин 15, действующих через упорные болты 11, вернуться в исходное положение. После восстановления деталь удаляется клещами.

В собранном состоянии между матрицами образуется полость, соответствующая геометрическим размерам нагретой головки разжимного кулака с припуском на последующую механическую обработку восстановленной детали. Восстановление геометрических размеров обеспечивается целенаправленным перемещением материала детали из нерабочих зон в область изношенной поверхности за счет внедрения двух пуансонов заданной конфигурации.

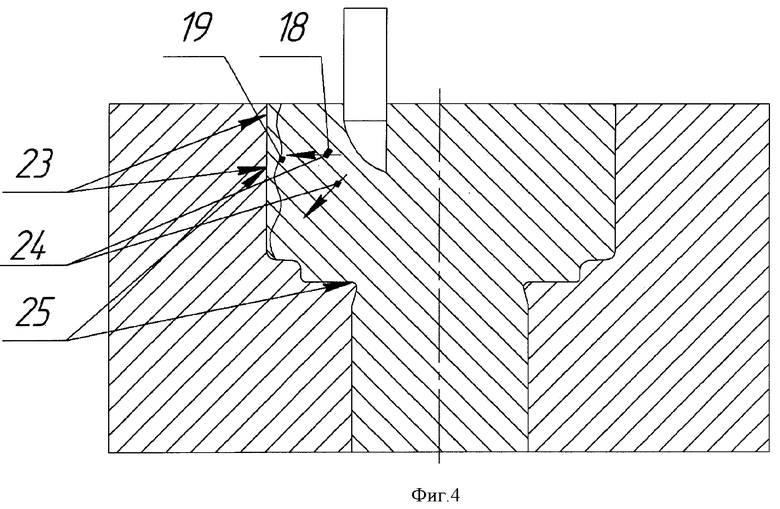

Направление течения металла зависит от формы внедряемого инструмента и условия трения на контакте пуансон - восстанавливаемая деталь - формообразующая матрица. Для создания анизотропных условий трения при пластическом деформировании (фиг.4, где 18 - восстанавливаемая деталь; 19 - изношенная поверхность (поверхность требующая восстановления); 23 - зона прилипания; 24 - направление течения металла при внедрении пуансона, 25 - зона скольжения) на гравюре матрицы созданы зоны прилипания 23 и зоны скольжения 25. Тонкой линией показана изношенная поверхность 19 детали 18. За счет характерной формы внедряемого инструмента и направления течения металла 24 деталь после восстановления примет необходимую форму. Для этого поверхности матриц, где необходимо создать зоны прилипания, обрабатывают операциями фрезерования (Ra=6,3 мкм), а зоны скольжения - операциями шлифования (Ra=1,25 мкм).

Предлагаемое устройство и способ позволяют восстанавливать ресурсоизношенные детали типа разжимной кулак с одновременным повышением их усталостной прочности.

Литература

1. Патент RU №2129941. «Способ восстановления втулки плунжерной пары топливного насоса высокого давления дизелей».

2. Патент RU №2238832. «Способ и устройство восстановления шаровых элементов деталей методом пластического деформирования».

Приложение

Протокол проведения исследований.

В эксперименте принимали участие:

1. Зиганшин Рамиль Фазылович.

2. Панкратов Дмитрий Леонидович.

Условия проведения эксперимента:

1. Исследования проводились методом численного моделирования в программе QForm3D (версия 3.2)

2. Результаты исследования сохранялись в виде контура образца после внедрения, в виде табличных данных (измерения проводились по фиг.1), а также в виде файла *.qfm

3. Граничные условия проведения математического моделирования:

а) материал детали - сталь 45,

b) температура нагрева детали - 1150°С,

с) температура нагрева инструмента - 300°С,

d) смазка - графит + вода.

4. Моделирование проводилось с применением специально разработанной группы пуансонов, приведенных на фиг.7.

5. Результаты моделирования представлены в таблице.

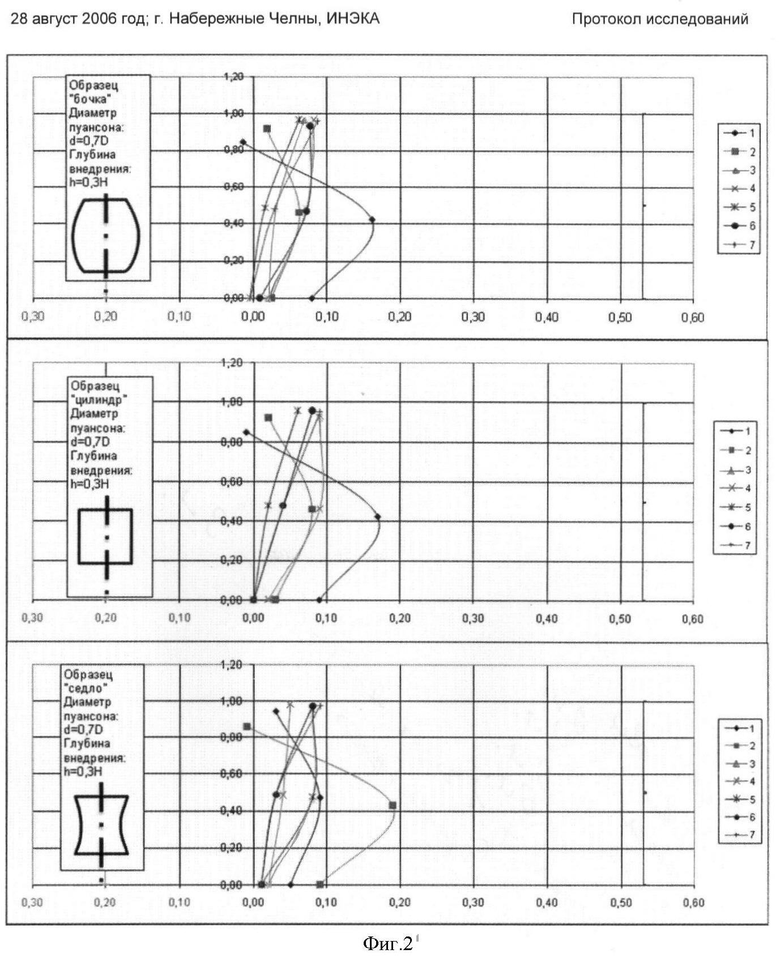

Данные, приведенные в таблице, выражают относительное формоизменение и обладают принципом аддитивности. Относительное формоизменение детали не зависит от формы восстанавливаемой поверхности (цилиндр, выпуклая поверхность и вогнутая поверхность). На фиг.2' приведены графики формоизменения деталей, имеющих форму боковой поверхности бочкообразную, цилиндрическую и седлообразную соответственно. За единицу измерения принята величина, равная измеряемому размеру образца до внедрения. Т.о. измеренная величина характеризует относительное формоизменение образца, которое не зависит от исходной его формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ВОССТАНОВЛЕНИЯ ШАРОВЫХ ЭЛЕМЕНТОВ ДЕТАЛЕЙ МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2003 |

|

RU2238832C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ С КАНАВКОЙ И УКЛОНОМ В СТЕРЖНЕВОЙ ЧАСТИ МЕТОДОМ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2008 |

|

RU2371292C1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 1999 |

|

RU2163175C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2523158C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Способ восстановления изношенных деталей | 1986 |

|

SU1569159A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛИ | 1997 |

|

RU2131800C1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1998 |

|

RU2136471C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

Изобретение относится к области восстановления изношенных в процессе эксплуатации деталей методом пластического деформирования и может быть применено на ремонтных предприятиях, занимающихся реновацией деталей, и использоваться для восстановления наружной поверхности головной части деталей типа разжимной кулак с одновременным повышением их усталостной прочности в опасных сечениях. Устройство содержит станину, на которой установлены разъемные секции матрицы с возможностью образования между ними в собранном состоянии полости, соответствующей геометрическим размерам головной части разжимного кулака, верхнюю плиту с закрепленным в ней пуансонодержателем, в котором установлены два пуансона, форма передней поверхности которых, обращенная в сторону восстанавливаемой поверхности детали, выполнена эквидистантной восстанавливаемой поверхности, а форма задней его поверхности со стороны поверхности детали, не нуждающейся в деформировании, выполнена плоской. В способе осуществляют предварительный нагрев детали до температуры горячей деформации и ее восстановление в упомянутом устройстве. Изобретение позволяет расширить технологические возможности восстановления ресурсоизношенных деталей, не являющихся осесимметричными, за счет внедрения в изношенною деталь инструмента заданной конфигурации. 2 н.п. ф-лы, 8 ил., 1 табл.

1. Устройство для восстановления наружной поверхности головной части разжимного кулака методом пластического деформирования, характеризующееся тем, что оно содержит станину, на которой установлены разъемные секции матрицы с возможностью образования между ними в собранном состоянии полости, соответствующей геометрическим размерам головной части разжимного кулака, верхнюю плиту с закрепленным в ней пуансонодержателем, в котором установлены два пуансона, форма передней поверхности которых, обращенная в сторону восстанавливаемой поверхности детали, выполнена эквидистантной восстанавливаемой поверхности, а форма задней его поверхности со стороны поверхности детали, не нуждающейся в деформировании, выполнена плоской.

2. Способ восстановления наружной поверхности головной части разжимного кулака методом пластического деформирования, характеризующийся тем, что осуществляют предварительный нагрев детали до температуры горячей деформации и ее восстановление в устройстве по п.1.

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1992 |

|

RU2050243C1 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ КОЛЕНЧАТЫХ ВАЛОВ | 1993 |

|

RU2074801C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛКИ ПЛУНЖЕРНОЙ ПАРЫ ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ ДИЗЕЛЕЙ | 1998 |

|

RU2129941C1 |

| Устройство для восстановления наружной и внутренней поверхностей втулки | 1990 |

|

SU1726136A1 |

| ЧУГУН | 2009 |

|

RU2387730C1 |

| EP 0623408 A, 09.11.1994. | |||

Авторы

Даты

2009-12-20—Публикация

2008-01-31—Подача