Изобретение относится к области производства тепловыделяющих элементов и получения водорода, конкретно - металлическим составам, взаимодействующим с водой с выделением тепла и водорода.

Основные области применения изобретения: в термоэлементах, в водородно-кислородных топливных элементах, промышленных и бытовых газогенераторах, в химии, металлургии и т.д.

Смеси для получения водорода при взаимодействии их с водой называются гидрореагирующими. К таким материалам относятся, в частности, материалы на основе магния или алюминия, содержащие в качестве катализатора различные металлы (например, натрий, литий, никель, олово).

Известна смесь для получения водорода на основе магния, содержащая никель 20-30% мас. и кремний 0,15-0,5% мас. (авт.св. 1444295, оп. 15.12.88) или никель 49-51,8% мас., медь 3,0-6,0% мас. [авт. св. 1134538, оп. 15.01.85].

Недостатком таких смесей являются их низкая коррозионная стойкость, низкий коэффициент полезного действия из-за большого содержания никеля. Такие составы дороги и требуют особых условий хранения.

Известна смесь для получения водорода, принятая за прототип, когда готовят высокодисперсную смесь магния (или его смесь с алюминием) и ≥1% окиси кобальта и обрабатывают эту смесь водой в присутствии растворимых хлоридов. Отношение магния к алюминию (по массе) в смеси составляет 7:1 - 2:5, лучше 5: 3 - 3: 5. Количество окиси кобальта составляет 0,5-5% от массы металла [заявка. Великобритании 1420048, оп. 07.01.76]

Недостатками способа является низкая активность механической смеси магния с окисью кобальта из-за нарушения контакта между металлом и катализатором в ходе реакции, высокое содержание в смеси магния 25-87,5% мас.

Технической задачей изобретения является повышение коррозионной стойкости материала на воздухе, повышение выхода водорода на 1 г металла, удешевление гидрореагирующего материала.

Поставленная задача достигается тем, что гидрореагирующий материал для получения водорода и тепла содержит алюминиевый порошок и в качестве добавки активатора - дисперсный магний, легированный никелем 0,5-3,0%.

Указанные компоненты находятся в следующем соотношении, мас.%:

Порошок или гранулы магниевого сплава - 10-50

Алюминиевый порошок - 90-50.

Указанная цель достигается также тем, что используются порошок или гранулы магния, легированного никелем, крупностью от 50 мкм до 5 мм, что обеспечивает быстрое повышение температуры среды, достаточное для ускорения реакции алюминия с солевым раствором.

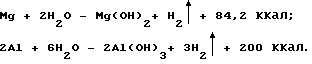

Алюминий и магний реагируют с водой с различной скоростью, но оба с образованием водорода и выделением тепла.

Выход водорода и тепла на 1 г алюминия выше, чем у магния. Коррозионная стойкость на воздухе алюминия выше, чем у магния. На поверхности легких металлов образуется окисная пленка, защищающая от дальнейшего окисления. Пленка магния пористая, а алюминия - более плотная. Она прочно сцеплена с поверхностью и в обычных условиях не растворима в воде. Добиться ее разрушения можно, повышая температуру или применяя растворители. Важным параметром, ускоряющим процесс, является степень дисперсности вещества, реагирующего с водой. Развитая поверхность малых частиц позволяет проводить процесс с высокой скоростью.

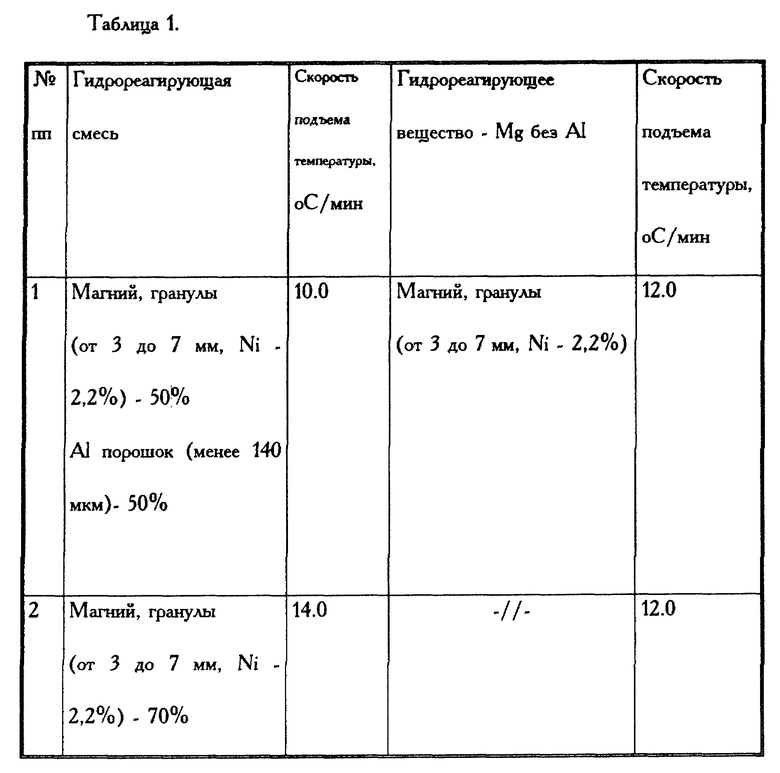

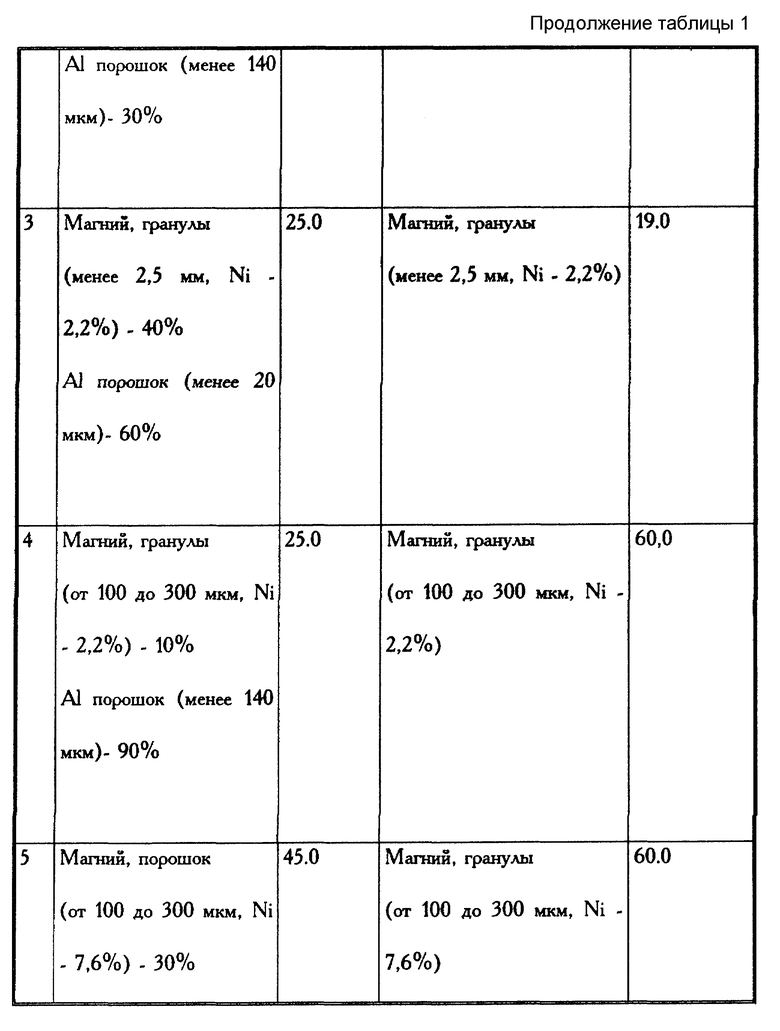

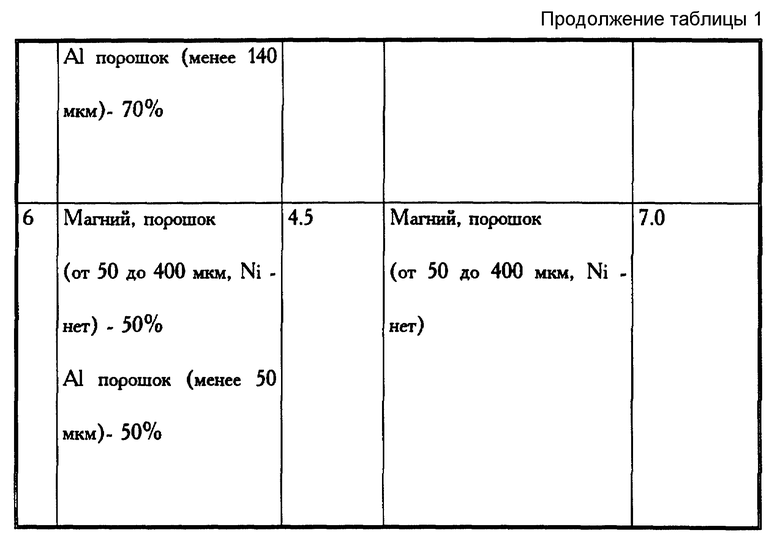

Легированный магний (Ni или Mn) крупностью от 100 до 1000 мкм при взаимодействии с водой за 1-2 мин, поднимает температуру солевого раствора от 12-15oC до 40-50oC и тогда в реакцию вступает алюминиевый порошок с более энергичным выделением водорода и тепла. В табл. 1 представлены результаты зависимости активности гидрореагирующего вещества от его состава и крупности.

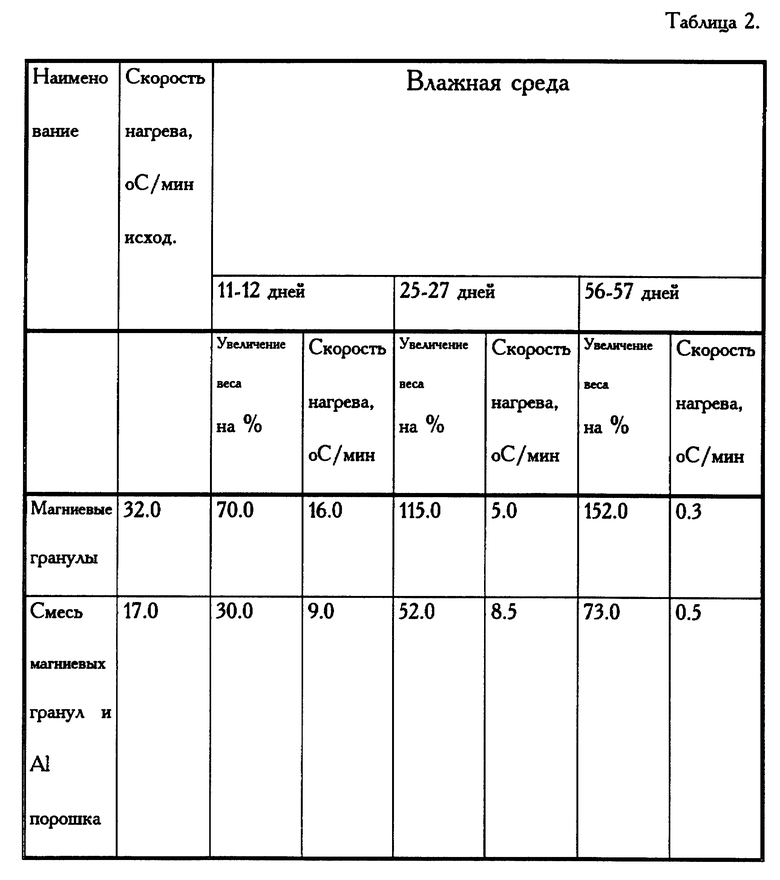

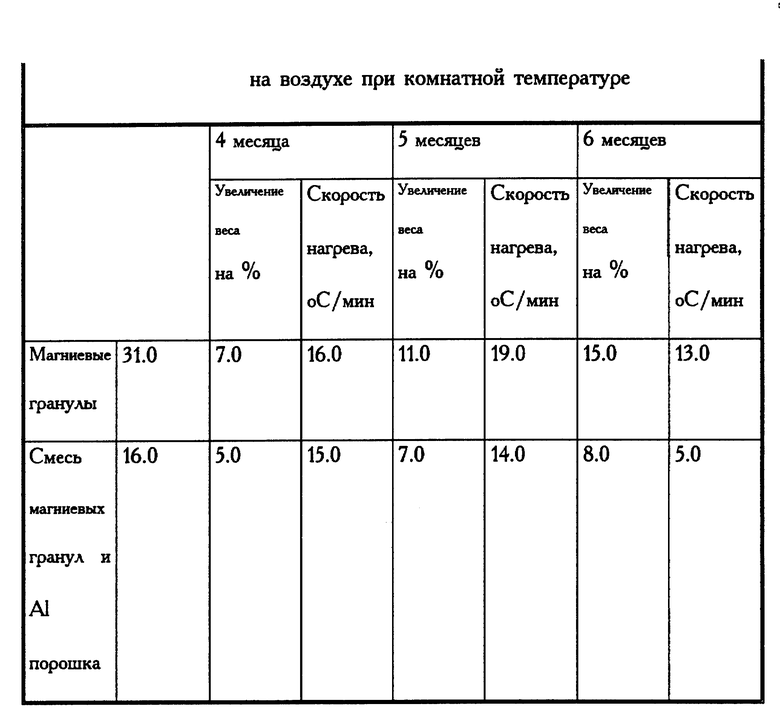

В табл. 2 представлены результаты хранения магниевых гранул и смеси магниевых гранул (менее 1 мм) 50% и алюминиевый порошок (менее 140 мкм) 50% в течение 6 месяцев при следующих условиях: на воздухе в флизелиновом пакете, в герметичной емкости, во влажной среде.

Замена части магниевых гранул на алюминиевый порошок позволяет повысить коррозионную устойчивость смеси даже во влажной среде.

В качестве магниевого материала рекомендуется магний, легированный Ni (Mn), в виде гранул или порошка крупностью от 50 мкм до 5 мм, получаемый распылением сжатым газом, центробежным разбрызгиванием или измельчением гранул, а также стружки.

В качестве алюминиевого порошка могут быть использованы серийные промышленные марки порошков крупностью от 1 до 200 мкм.

Примеры конкретного осуществления.

На основании исследований представлены экспериментальные примеры конкретного осуществления предлагаемого изобретения в отсутствие нагревательных приборов в бытовых условиях (походы, рыбная ловля и т.д.) - подогрев продуктов питания.

Активность смеси алюминия и магния оценивается по температуре нагрева 200 мл воды и необходимого времени для нагрева (скорости нагрева, oC/мин). Нагрев воды производится в нагревательном сосуде, в центре которого размещена емкость с нагреваемым материалом (вода, пища и т.д.). В нижнюю часть сосуда помещается гидрореагирующее вещество с добавкой хлористой соли. Разогрев начинается после добавления воды (60 мл) в эту смесь.

Пример 1. Магниевые гранулы (Ni - 2,2%) крупностью менее 1 мм в количестве 10 г, 5 г хлористого натрия и 60 мл воды нагрели воду (200 мл) со скоростью 8,5 oC/мин.

Пример 2. (Смесь (10 г) магниевых гранул (Ni - 2,2%) крупностью менее 1 мм - 50% и алюминиевого порошка ПА-4 крупностью менее 140 мкм - 50%, нагрела воду (200 мл) со скоростью 7,7 oC/мин.

Пример 3. Смесь (10 г) магниевых гранул (Ni - 2,2%) крупностью менее 1 мм - 50% и алюминиевого порошка АСД-4 крупностью менее 20 мкм - 50%, нагрела воду (200 мл) со скоростью 9 oC/мин.

Пример 4. Смесь (10 г) магниевых гранул (Ni - 2,2%) крупностью менее 300 мкм - 30% и алюминиевого порошка АСД-4 крупностью менее 20 мкм - 70%, нагрела воду (200 мл) со скоростью 7 oC/мин.

Пример 5. Смесь (10 г) магниевых гранул (Ni - 2,2%) крупностью менее 300 мкм - 50% и алюминиевого порошка АСД-4 крупностью менее 20 мкм - 50%, нагрела воду (200 мл) со скоростью 13 oC/мин.

Пример 6. Смесь (10 г) магниевых гранул (Ni - 2,2%) крупностью менее 300 мкм -10% и алюминиевого порошка ПА-4 крупностью менее 140 мкм - 90%, нагрела воду (200 мл) со скоростью 4,2 oC/MHH.

Пример 7. (10 г) магниевых гранул (Ni - 2,2%) крупностью менее 300 мкм -20% и алюминиевого порошка ПА-4 крупностью менее 140 мкм - 80%, нагрела воду (200 мл) со скоростью 10 10oC/мин.

Изобретение предназначено для получения гидрореагирующей смеси, взаимодействующей с водой с выделением тепла и водорода. Смесь включает порошки алюминия и магния, легированного никелем при следующих соотношениях, мас. %: порошок алюминия - 90-50; порошок магния, легированный никелем - 10-50. Предпочтительно порошок алюминия имеет крупность 1-200 мкм, а порошок легированного магния - 50 мкм - 5 мм. Количество легирующего никеля в магнии составляет 0,5-3%. Изобретение позволяет повысить коррозионную стойкость материала на воздухе и удешевить гидрореагирующий материал. 2 з.п.ф-лы, 2 табл.

Порошок алюминия - 90 - 50

Порошок магния, легированный никелем - 10 - 50

2. Смесь по п.1, отличающаяся тем, что порошок алюминия имеет крупность 1 - 200 мкм, а порошок легированного магния - 50 мкм - 5 мм.

| Способ легирования при электрошлаковом переплаве расходуемых электродов | 1986 |

|

SU1420048A1 |

| Состав для аккумулирования водорода | 1983 |

|

SU1142441A1 |

| СПОСОБ АККУМУЛИРОВАНИЯ ВОДОРОДА | 1984 |

|

SU1195586A1 |

| Состав для аккумулирования водорода | 1986 |

|

SU1444295A1 |

| Состав для аккумулирования водорода | 1983 |

|

SU1134538A1 |

| 0 |

|

SU197675A1 | |

| GB 1568374 A, 29.05.80 | |||

| Способ диагностики тяжести повреждения плечевого сустава при привычном вывихе плеча | 1986 |

|

SU1471128A1 |

| US 4358432 A, 09.11.82 | |||

| СТЕКЛО С НАНОКРИСТАЛЛАМИ СУЛЬФИДА СВИНЦА ДЛЯ ПРОСВЕТЛЯЮЩИХСЯ ФИЛЬТРОВ В БЛИЖНЕЙ ИК ОБЛАСТИ СПЕКТРА | 2004 |

|

RU2269492C1 |

Авторы

Даты

1999-06-20—Публикация

1997-09-18—Подача