/fi /

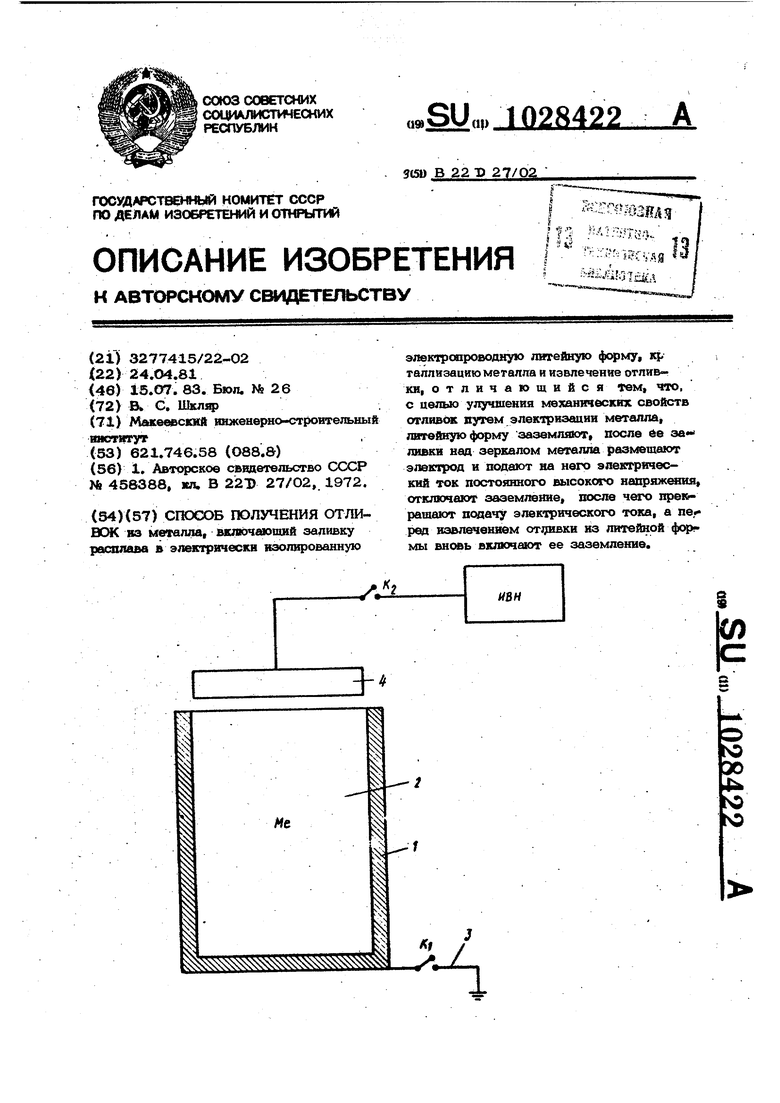

Л Изобретение относ1ггся к питейному производству и может быть использовано при получении отливок ш электропро водных материалов, в том числе черных и цветных металлов, Известен способ электрофизического воздействия на-кристаллизацию металла с целью повьпиения механических свойст отливок, заключающийся в воздействии на металл, залитый в электрически изо лированную электропроводную литейную форму, высокочастотными импульсами электрического поля, с последующей кристаллизацией и извлечением отливки l . Недостатком данного способа является значительный расход элeктpoэнqpги что удорожает производство отливок. Кроме того, удлиняется процесс производства отливок, так как в металле . при пропускании тока вьщеляется джоулево тепло, а необходимо для затвердев ния отводить тепло фазового перехода. Целью изобретения является улучшение механических свойств отливок путем электризации металла. Указанная цель достигается тем, что согласно способу получения отливок, включающему заливку расплава в элект рически изолированную электропроводную литейную форму, кристаллизацию мета/ьла и извлечение отливки из. кокиля, nwr те иную форму заземляют, после ее зали ки над зеркалом металла размещают электрод и подают на него электртиеский ток постоянного высокого напряжения, отключают заземление, после чего прекращают подачу электрического тока, а перед извлечением отливй из литейной формы вновь включают ее заземление. При этом происхоаят следующие процесс уменьшается поверхностное натяжени расплава по закону Г ,- 0 С т а где иж поверхностное натяжение в отсутствии внешней электризации; С- удельная электроемкость двойного электрического слоя на поверхности жид кого металла; Y - электрический потенциал уедине ного провоаника; уменьщается работа образования зародыща, а следовательно, увеличивается число зародышей и уменьшается их критический размер. Это приводит к уменьшению размера зерна и к ускорению кристаллизации, так как при образовании мелкозернистой структуры большая часть энергии фазового перехода (затвердевания) расходуется на образование зерен и при равных условиях отвода тепла с поверхности отливки затвердевания ускоряется. На чертеже приведена принципиальная схема осуществления предлагаемого способа. Устройство включает электропроводную форму ( кокиль) 1 с расплавленным металлом (отливкой) 2, заземление 3 кокиля 1 включается ключом K/f . Источник высокого напряжения (ИВН) через ключ К одним полюсом соединен с электродом 4, расположенным над зеркалом металла 2. Перед заливкой металла кокиль заземляют с помощью ключа К. , После окончания заливки металла с помощью ключа К, на электрод 4, расположенный вблизи поверхности металла 2 (на расстоянии, исключающем непосредственный контакт электрода и металла, в том числе пробой диэлектрика), подают напряжение от ИВН. Если на электрод 4 подан, например, положительный заряд ф , то в электрически нейтральной проводящей системе металл и кокиль внутренние заряды разделяются, так, что вблизи электрода на поверхности металла возникает отрицательный заряд такой же величины ( , а на противоположной стороне на литейной форме - положительный заряд . Поскольку кокиль заземлен, положительные заряды с наго стекают в землю. После этого отключают .ключом КдНапряжение на электроде 4, При этом металл остается заряженным отрицательно. Как указано, электростатическое поле в процессе фа- зового перехода (кристаллизации) металла взаимодействует с собственными электрическими полями зародышей и приводит к образованию отливок с мелкозернистой и более равномерной структурой. После окончания кристаллизации перед извлечением отливки из формы вновь заземляют кокиль с помощью ключа К . Это обеспечивает электрическую нейтрализацию отливки и формы, что необходимо по условиям охраны труда литейщиков. Предлагаемый способ литья применим для любых электропроводных форм - кокилей из металла, графита и т.п., для любых электропроводных отливок метал1лови сплавов, графита и плавленного магнезита и т.п, однако между отливкой и формой должен существовать электрический контакт, что всегда наблюдается на практике при любых красках Электрод 4 может быть помещен у любой открытой поверхности отливки, выпара или литниковой системы. Предлагаемый способ получения отливск может быть использован как на одиночных литейных формах или кокильных станках, так и в серийном производстве, в том числе литейных машинах в конвейерах. Управление ключами К в К может &1ть автоматизн1х вано, и с помощью одного (юточника высокого напряжения можно зарядить все отливки после наполнения литейной формы, так как врем зарядки не превышает нескольких секун (времени срабатывания ключей К. и К утечки заряда с поверхности отливки через воздух электрическое поле вокруг нее уменьшается и через некоторое время воздействия становится неэффективным. Длительность эффектив24ного воздействия зависит от проводимости окружающей среды, т.е. влажности воздуха в цехе, времени года и т.п. В экспериментах по данному изобретению она сохранялась до 0,5 ч. При производстве крупных отливок, затвердевающих длительное время, электризация может быть повторена указанным способом необходимое число раз. Опытная проверка способа получения отливок показала, что структура полученных отливок более мелкозернистая с равномерным распределением фаз и интерметаллических включений. Механические свойств а металла пс ышаются на 8-1О %. Таким образом, предложенный способ получения отливок прост и эффект вен, применим как в индивидуальном, так и в массовом производстве, поддается автоматизации и обеспечивает безопасные условия труда, а потому может найти широкое применение в промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья металла | 1981 |

|

SU1026949A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ВАКУУМНОЙ ФОРМОВКОЙ | 1995 |

|

RU2133168C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРОТКОЗАМКНУТОЙ ОБМОТКИ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2018 |

|

RU2682912C1 |

| Способ литья в кокиль для получения плоских отливок из алюминиевых и магниевых сплавов | 2019 |

|

RU2720331C1 |

| Способ получения отливок в пористых литейных формах | 1976 |

|

SU604624A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО КОКИЛЯ | 2001 |

|

RU2185928C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| Способ литья с формированием однородной мелкозернистой структуры металла | 2020 |

|

RU2765031C1 |

| Устройство для получения отливок в электризованную форму | 1984 |

|

SU1186379A1 |

СГЮСОБ ПОЛУЧЕНИЯ ОТЛИВСЖ из металла, включающий заливку расплава в электрически взопированную «а . «/ .-,..„ i , Г- ---:А1,ХК I У , .„. I - -;-i cvss ,д эхюктропроводную литейную форму, кр таллизацию металла и извлечение отпивки, отличающийся Тем, что, с целью улучшения механических свойств отлив(ж путем электризации металла, литейную фсфму заземляют, после ее за ливки над зеркалом металла разк«ешак т электрод и хюдают ua не1х электрический ток nocTosomoro высокого напряжения, отключают заземление, после чего прекгрешают подачу электрического тока, a ред извлечением отршки из литейной форумы вновь вклаФ1шот ее заземление. Jli. нвн i (Л С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ литья | 1972 |

|

SU458388A1 |

| Способ изготовления замочных ключей с отверстием для замочного шпенька из одной болванки с помощью штамповки и протяжки | 1922 |

|

SU221A1 |

Авторы

Даты

1983-07-15—Публикация

1981-04-24—Подача