Изобретение относится к машиностроению, а именно к области двигателестроения, и может найти применение при проектировании и производстве поршней двигателей внутреннего сгорания.

Известны поршни двигателей внутреннего сгорания с нерезистовыми вставками под поршневые кольца, изготавливаемые методом литья под высоким давлением с применением соответствующего технологического оборудования, с последующей механической обработкой (см., например патент FR N 2363706, МПК F 02 F 3/10, опубл. 1978).

Однако технологические процессы, применяемые при изготовлении данного технического решения, малоэффективны и не дают возможности получить готовое изделие - поршень, удовлетворяющий большинству его характеристик, необходимых для работы в двигателе внутреннего сгорания.

Наиболее близким техническим решением заявленному, принятым в качестве прототипа, является способ изготовления поршня двигателя внутреннего сгорания, заключающийся в том, что первоначально методом литья с кристаллизацией под высоким давлением получают заготовку поршня, в процессе которого на стол гидравлического пресса устанавливают контейнер с матрицей, к верхнему ползуну пресса крепят плиту с пуансоном и съемником, а через нижнее основание матрицы, с возможностью осевого перемещения, пропускают шток гидравлического выталкивателя, затем в матрицу устанавливают заранее подготовленную вставку, заливают мерную дозу расплавленного алюминиевого поршневого сплава и прикладывают давление к зеркалу расплава, выдерживают его весь период кристаллизации алюминиевого сплава и после остывания расплава заготовку удаляют из матрицы и проводят ее термическую и окончательную механическую обработку до получения готового поршня (см. патент СССР N 1176849, М.кл F 02 F 3/00, опубл. 1985 г).

Данное техническое решение также малоэффективно, поскольку хотя и позволяет получить заготовку поршня достаточно высокого качества, не учитывает специфики параметров конкретных типов двигателей внутреннего сгорания, на которых данное изделие применяется, и, следовательно, конечные его прочностные и геометрические параметры после последующих термической и механической обработок далеки от совершенства для конкретного двигателя, что в конечном итоге негативно сказывается на его работе.

Целью настоящего изобретения, т.е. тем техническим результатом, который можно получить, используя данное техническое решение, является создание такого высокоэффективного технологического процесса изготовления поршней двигателей внутреннего сгорания, который бы увязывал между собой не только технологические операции и их последовательность между собой, но и характеристики конкретного типа двигателей, для которых данный поршень изготавливается.

Заявленный технический результат достигается за счет того, что в способе изготовления поршня двигателя внутреннего сгорания, заключающемся в том, что первоначально методом литья с кристаллизацией под высоким давлением получают заготовку поршня, в процессе которого на стол гидравлического пресса устанавливают контейнер с матрицей, к верхнему ползуну пресса крепят плиту с пуансоном и съемником, а через нижнее основание матрицы, с возможностью осевого перемещения, пропускают шток гидравлического выталкивателя, затем в матрицу устанавливают заранее подготовленную вставку, заливают мерную дозу расплавленного алюминиевого поршневого сплава и прикладывают давление к зеркалу расплава, выдерживают его весь период кристаллизации алюминиевого сплава и после остывания расплава заготовку удаляют из матрицы и проводят ее термическую и окончательную механическую обработку до получения готового поршня, приложение давления к зеркалу расплава осуществляют путем первоначального осевого перемещения съемника с пуансоном и только после касания съемником матрицы осуществляют приложение давления за счет осевого перемещения выталкивателя в направлении расплавленного алюминиевого сплава, причем величина прикладываемого к расплаву давления находится в пропорциональной зависимости от литровой мощности того типа двигателя внутреннего сгорания, для которого изготовляется поршень.

Кроме того, технический результат может быть достигнут тем, что давление в расплавленном алюминиевом поршневом сплаве при его кристаллизации поддерживается в соответствии с соотношением

P=K•Nл,

где P - давление в расплаве (МПа);

Nл - литровая мощность двигателя (кВт/л);

K - переводной коэффициент пропорциональности, зависящий от типа двигателя (л•МПа/кВт):

для бензиновых двигателей K=2,4...3,5,

для быстроходных дизелей K=3,6...4,4,

для дизелей большегрузных автомобилей K=4,5...9,5.

Помимо этого технический результат достигается тем, что период поддержания давления в расплавленном алюминиевом сплаве определяют в зависимости от максимального сечения заготовки, а именно - 1...4 с на каждый миллиметр максимального сечения заготовки поршня.

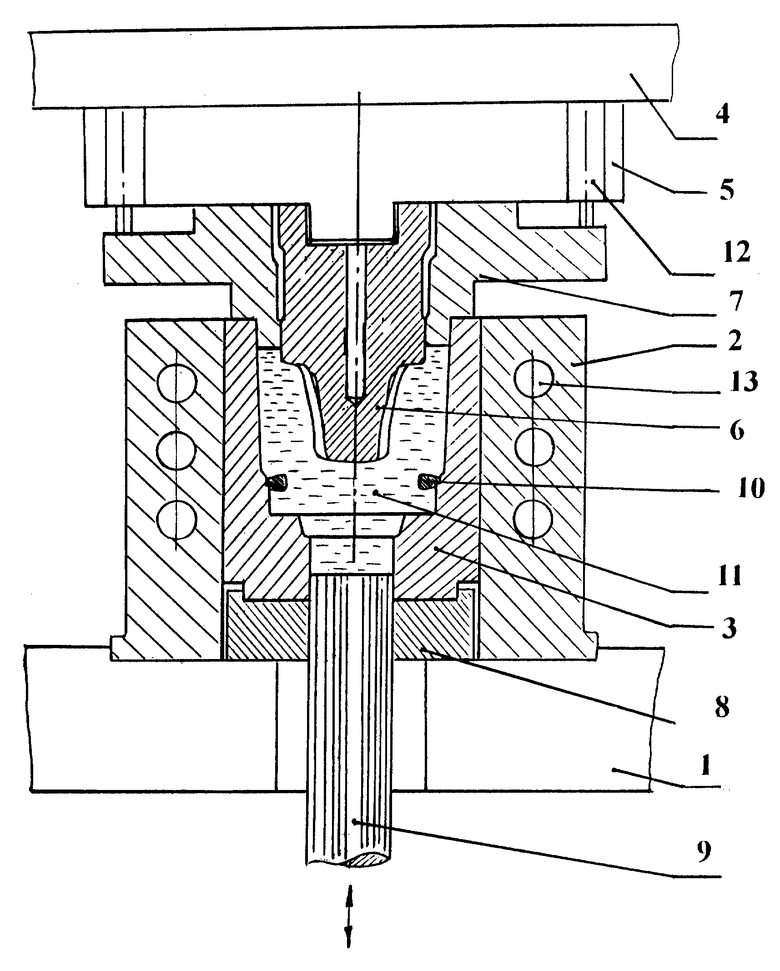

Изобретение поясняется чертежом, на котором схематично показан процесс получения заготовки поршня методом литья с кристаллизацией при высоком давлении.

Способ изготовления поршня двигателя сгорания реализуется следующим образом.

Первоначально методом литья с кристаллизацией под высоким давлением получают заготовку поршня, в процессе которого на стол 1 гидравлического пресса устанавливают контейнер 2 с матрицей 3.

К верхнему ползуну 4 пресса крепят плиту 5 с пуансоном 6 и съемником 7. Через нижнее основание матрицы 3, проставку 8 и стол 1, с возможностью осевого перемещения, пропускают шток гидравлического выталкивателя 9. Разогревают матрицу 3 и пуансон 6, наносят на них защитную смазку и устанавливают в матрицу специальную нерезистовую вставку 10.

В матрицу 3 заливают мерную дозу расплавленного алюминиевого поршневого сплава. Опускают плиту 5 с пуансоном 6 и прикладывают давление к зеркалу расплава. После касания съемником 7 матрицы 3 прикладывают давление на выталкиватель 9 в направлении расплавленного алюминиевого сплава 11. Давление пуансоном 6 и выталкивателем 9 держат весь период кристаллизации алюминиевого сплава (1. ..4 с) на каждый миллиметр максимального сечения заготовки поршня).

Размер от пуансона 6 до нерезистового кольца 10 может изменяться, если нарушается точность заливки (мерной дозы) сплава. Поэтому, чтобы обеспечить одинаковую посадку съемника в матрицу даже в случае перелива, выталкиватель 9 имеет возможность перемещаться вниз до тех пор, пока съемник 7 не коснется матрицы 3. При этом "лишний" металл заполняет объем, освобождаемый выталкивателем 9. В процессе предыдущего технологического процесса съемник 7 прижат в направлении верхней плиты приводом 12.

Перестают давить, поднимают пуансон 6 вверх, выталкивателем 9 удаляют заготовку. Если заготовка осталась на пуансоне 6, то при помощи привода 12 снимают заготовку с пуансона 6.

В процессе литья давление в расплавленном алюминиевом поршневом сплаве при его кристаллизации поддерживается в соответствии с соотношением

P=K•Nл,

где P - давление в расплаве (МПа);

Nл - литровая мощность двигателя (кВт/л);

K - переводной коэффициент пропорциональности, зависящий от типа двигателя (л•МПа/кВт):

для бензиновых двигателей K=2,4...3,5,

для быстроходных дизелей K=3,6...4,4,

для дизелей большегрузных автомобилей K=4,5...9,5.

После извлечения заготовки из пресс-формы ее выдерживают на открытом воздухе не менее 24 ч, затем проводят термообработку по режиму: нагрев заготовки в печи до 220oC, выдерживают при данной температуре 10 ч и охлаждают вместе с печью.

После этого проводят механическую обработку. Обдирают по наружному диаметру и подрезают торцы на токарных станках. Обрабатывают базовые поверхности. Предварительно сверлят и растачивают отверстия под поршневой палец. Обрабатывают днище поршня, нарезают канавки под маслосъемные кольца и формируют овально-бочкообразный профиль поршня. Проводят подгонку поршней по массе.

Таким образом, резюмируя вышеизложенное следует отметить, что сущностью предложенного способа изготовления поршней двигателей внутреннего сгорания является именно взаимосвязь последовательности технологических операций изготовления поршня с параметрами тех типов двигателей внутреннего сгорания, для которых данные конкретные поршни изготавливаются. Так, взаимосвязь режимов давления в расплаве с литровой мощностью двигателя позволяет получать заготовки, отличающиеся высоким качеством и с высокими физико-механическими характеристиками и именно с теми прочностными параметрами заготовки (точность изготовления, структура материала и т.п.). которые в совокупности с процессами механической обработки при получении овально-бочкообразной и придают изделию-поршню необходимые качественные параметры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления поршня с нирезистовой вставкой методом изотермической штамповки и литьем под давлением | 2023 |

|

RU2806416C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2250152C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ С МЕТАЛЛОКЕРАМИЧЕСКИМИ ВСТАВКАМИ | 2009 |

|

RU2402413C1 |

| Способ производства поршней двигателей внутреннего сгорания из алюминиевых сплавов с нирезистовой вставкой | 2020 |

|

RU2773555C2 |

| ПРЕСС-ФОРМА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1998 |

|

RU2136441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2324574C2 |

| Способ изготовления поршня с упрочняющим нирезистовым кольцом методом твёрдожидкого формования | 2017 |

|

RU2709079C2 |

| СПОСОБ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2176174C1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2188742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕВОЙ ЗАГОТОВКИ ИЗ ЗАЭВТЕКТИЧЕСКОГО СИЛУМИНА | 2015 |

|

RU2613498C2 |

Способ заключается в том, что в процессе литья устанавливают контейнер с матрицей, в матрицу устанавливают заранее подготовленную вставку, заливают мерную дозу расплавленного алюминиевого сплава, прикладывают давление и выдерживают его весь период кристаллизации сплава, причем приложение давления к зеркалу расплава осуществляют путем первоначального осевого перемещения съемника с пуансоном и только после касания съемником матрицы осуществляют приложение давления за счет осевого перемещения выталкивателя, причем величина прикладываемого к расплаву давления находится в зависимости от литровой мощности двигателя. Изобретение позволяет создать высокоэффективный технологический процесс изготовления поршней ДВС, который увязывает между собой не только технологические операции и их последовательность между собой, но и с характеристиками конкретного типа двигателей, для которых данный поршень изготавливается. 2 з.п. ф-лы, 1 ил.

P = K•Nл,

где P - давление в расплаве, МПа;

Nл - литровая мощность двигателя, кВт/л;

K - переводной коэффициент пропорциональности, зависящий от типа двигателя л•МПа/кВт, для бензиновых двигателей K = 2,4...3,5, для быстроходных дизелей K = 3,6...4,4, для дизелей большегрузных автомобилей K = 4,5...9,5.

| SU 1176849 А, 30.08.1985 | |||

| DE 3801847 А1, 11.08.1988 | |||

| US 4852630 А, 01.08.1989 | |||

| ГРУЗОПАССАЖИРСКИЙ КАНАТНО-ПЕРЕПРАВОЧНЫЙ КОМПЛЕКС | 2011 |

|

RU2478503C1 |

| DE 3719121 А1, 06.07.1987 | |||

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДОБЫЧИ ЖИДКИХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2133330C1 |

| Вагоноопрокидыватель | 1979 |

|

SU870319A1 |

| Струйный датчик путевого контроля | 1988 |

|

SU1627757A1 |

| Реактор перегруппировки циклогексаноноксима в капролактам | 1982 |

|

SU1053871A1 |

| DE 19535590 А1, 04.04.1996 | |||

| RU 94029213 А1, 27.03.1996. | |||

Авторы

Даты

2000-09-20—Публикация

1999-12-28—Подача