Изобретение, в целом, относится к устройствам для изготовления корпусов банок и особенно к усовершенствованной конструкции, с помощью которой до минимума сводится смешивание гидростатического жидкого охладителя, который подается к инструменту на переднем конце совершающего продольное возвратно-поступательное движение плунжера, с жидкой средой гидростатического подшипника, в которой ходит плунжер.

В патенте США N 4173138, выданном 6 ноября 1979 г. R.M. Main и E. Paramanoff на устройство для изготовления банок корпусов с усовершенствованными опорой плунжера и приводом, описано металлообрабатывающее устройство, которое превращает относительно короткую, цилиндрическую, металлическую чашку в относительно высокий цилиндрический корпус контейнера для напитков, состоящего из двух частей. В таком устройстве применяются гидростатические масляные подшипники, служащие для поддерживания и направления плунжера, совершающего горизонтальное возвратно-поступательное движение. При подаче плунжера вперед, т. е. при его рабочем ходе, он продавливает чашку через узел кольцевой формовочной головки, где происходит уменьшение толщины боковой стенки цилиндра чашки и увеличение ее длины. Спереди плунжера установлен точный инструмент, который вводится в чашку через ее открытый задний конец. Для охлаждения инструмента к плунжеру вблизи его переднего конца подается жидкий охладитель.

Обычно охладитель представляет собой раствор эмульгируемого масла, в котором содержание масла составляет, приблизительно, 2 - 4%, а остальное - вода. При работе устройства каждый раз должны предприниматься усилия для ограничения количества раствора эмульгируемого масла, которое движется в направлении назад от переднего конца плунжера и смешивается с гидростатической средой подшипника приводной системы плунжера. Поскольку раствор эмульгируемого масла содержит 96 - 98% воды, его смешивание с маслоподобной гидростатической средой подшипника вызовет значительный износ приводной системы и приведет к возникновению проблем, связанных с ее повреждением. Одновременно должны предприниматься усилия по сведению до минимума количества гидравлической среды подшипника, которая движется вперед в направлении переднего конца плунжера и смешивается с раствором эмульгируемого масла, мешая, тем самым, выполнению его охлаждающей функции.

Известна конструкция, в которой для сведения до минимума смешивания жидкого охладителя и гидростатической среды подшипника применяется кольцевой уплотнительный узел, который включает цилиндрический набивочный материал или неподвижные уплотнения, которые прижаты к цилиндрической поверхности плунжера под очень высоким давлением. Такое контактирование под высоким давлением на поверхности раздела между неподвижными уплотнениями и быстро движущейся цилиндрической поверхностью плунжера вызовет на поверхности раздела трение, которое приведет к настолько высокому нагреву уплотнений, что они будут быстро изнашиваться, и что потребует, в конечном счете, их частой замены. Кроме этого, нагрев уплотнений до высокой температуры неблагоприятно сказывается на траектории движения плунжера.

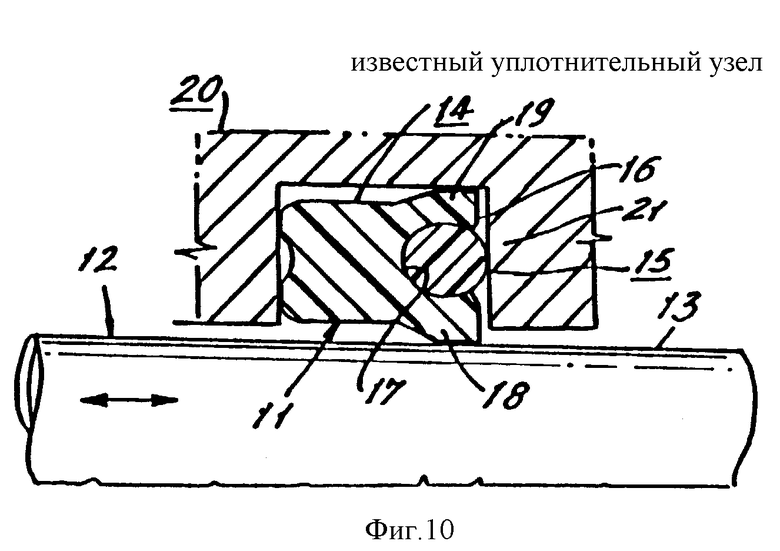

На фиг. 10 показан известный кольцевой уплотнительный узел 11, который установлен соосно движущемуся возвратно-поступательно плунжеру 12 и охватывает его боковую цилиндрическую поверхность 13. Уплотнительный узел 11 состоит из кольца 14 и О-образной пружины 15. Кольцо 14 имеет, в основном, прямоугольное сечение, а его задняя торцевая поверхность 16 предусмотрена с выемкой 17, в которой расположена пружина 15. Пружина 15 с натягом вставлена в выемку 17 так, чтобы расправить задние угловые участки кольца 14 с образованием внутренней и наружной кольцевых губ 18, 19. Уплотнительный узел 11 плотно установлен в кольцевой канавке 21 неподвижной станины 20 устройства так, что наружная кромка губы 19 упирается в станину 20, а внутренняя кромка губы 18 упирается в наружную цилиндрическую поверхность 13 плунжера 12. Значительная площадь контакта между губой 18 и поверхностью 13, в сочетании с относительно высоким давлением между ними, ведет к возникновению больших сил трения, вызывающих высокую температуру в этих местах, когда плунжер совершает быстрое возвратно-поступательное движение. В результате уплотнительный узел 11 перегревается и быстро выходит из строя.

С целью решения упомянутых проблем известных конструкций известные уплотнительные узлы заменяются на так называемые кольцевые, обтирочные уплотнения, каждое из которых включает наклонный, относительно тонкий закрылок, который самосмещается для контактирования с наружной поверхностью плунжера под относительно низким давлением. В действительности это давление настолько низко, что повышение температуры на поверхности раздела между кольцевыми закрылком и плунжером ограничивается температурой, при которой имеет место крайне незначительное повреждение кольцевого, обтирочного уплотнения. Кроме того, износ закрылка на поверхности раздела между ним и плунжером идет настолько медленно, что эффективность закрылка, как скребка для масла, не снижается в течение длительной работы плунжера.

Соответственно главной целью настоящего изобретения является обеспечение устройства для изготовления корпусов банок, имеющего усовершенствованную конструкцию, работа которого позволяет уменьшить количество жидкости гидростатического подшипника, движущейся в зону инструмента на переднем конце плунжера, и также уменьшить количество жидкого охладителя для инструмента, движущегося к гидростатическим подшипникам, с опорой на которые плунжер совершает возвратно-поступательное движение.

Другой целью изобретения является обеспечение устройства для изготовления корпусов банок этого типа, в котором имеет место уменьшенная сила трения в зоне контакта между наружной поверхностью плунжера и элементами, ограничивающими смешивание жидкости гидростатического подшипника и жидкого охладителя.

Еще одной целью изобретения является обеспечение устройства этого типа для изготовления корпусов банок, в котором для ограничения смешивания жидкого охладителя и жидкости гидростатического подшипника применяются кольцевые, обтирочные уплотнения с тонкими кольцевыми закрылками, которые находятся в легком контакте с поверхностью плунжера.

Дальнейшей целью изобретения является обеспечение устройства для изготовления корпусов банок такой конструкции, в которой элементы уплотнительного, обтирочного узла работают с пониженным износом и при уменьшенной температуре, а сам обтирочный узел предотвращает смешивание между жидким охладителем и жидкостью гидростатического подшипника.

Фиг. 1 - вид в аксонометрии устройства для изготовления корпусов банок, которое сконструировано в соответствии с идеями настоящего изобретения так, чтобы ограничивать смешивание жидкого охладителя инструмента и жидкости гидростатического подшипника.

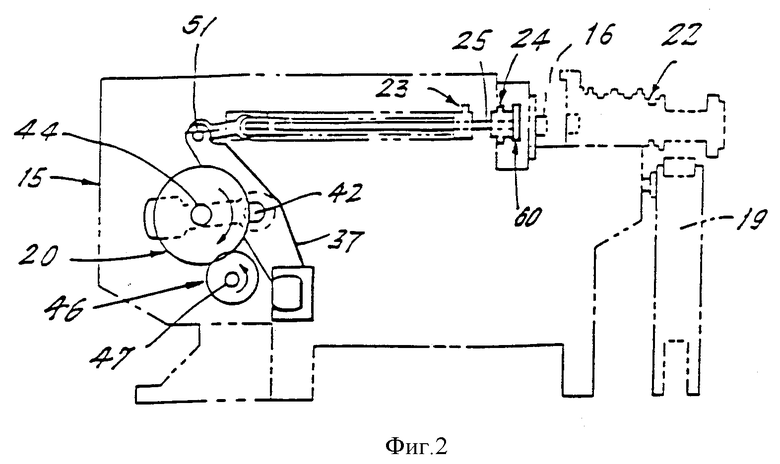

Фиг. 2 и 3 - кинематические схемы устройства по фиг. 1, если смотреть на него по стрелкам 2-2 на фиг. 1. На фиг. 2 плунжер устройства показан в крайнем заднем положении после окончания обратного хода, а на фиг. 3 - в крайнем переднем положении после завершения рабочего хода, при этом на обеих фигурах свободный или несущий инструмент конец плунжера находится справа.

Фиг. 4 - частичный вид сбоку механизма для приведения плунжера в возвратно-поступательное движение.

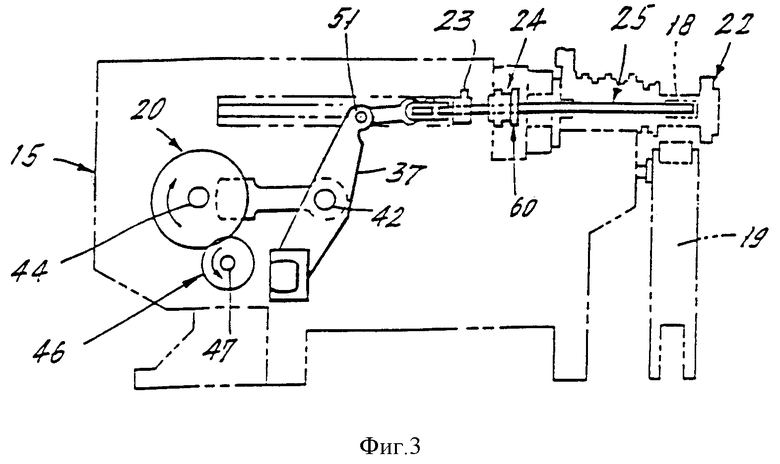

Фиг. 5 - частичный вид сбоку с частичным разрезом плунжера и его соединения с приводным механизмом. На фиг. 5 конец плунжера с инструментом находится слева.

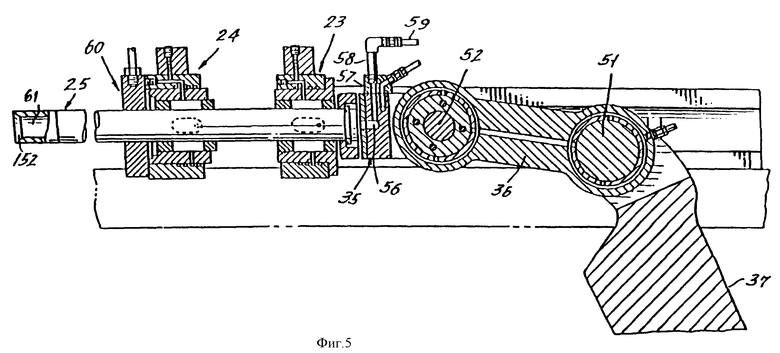

Фиг. 6 - вид спереди в разрезе, в увеличенном масштабе, гидростатического подшипника и уплотнительного, обтирочного узла, взаимодействующего с плунжером. На фиг. 6 конец плунжера, несущий инструмент, находится слева.

Фиг. 7 - вид сзади уплотнительного, обтирочного узла, если смотреть по стрелкам 7-7 на фиг. 6.

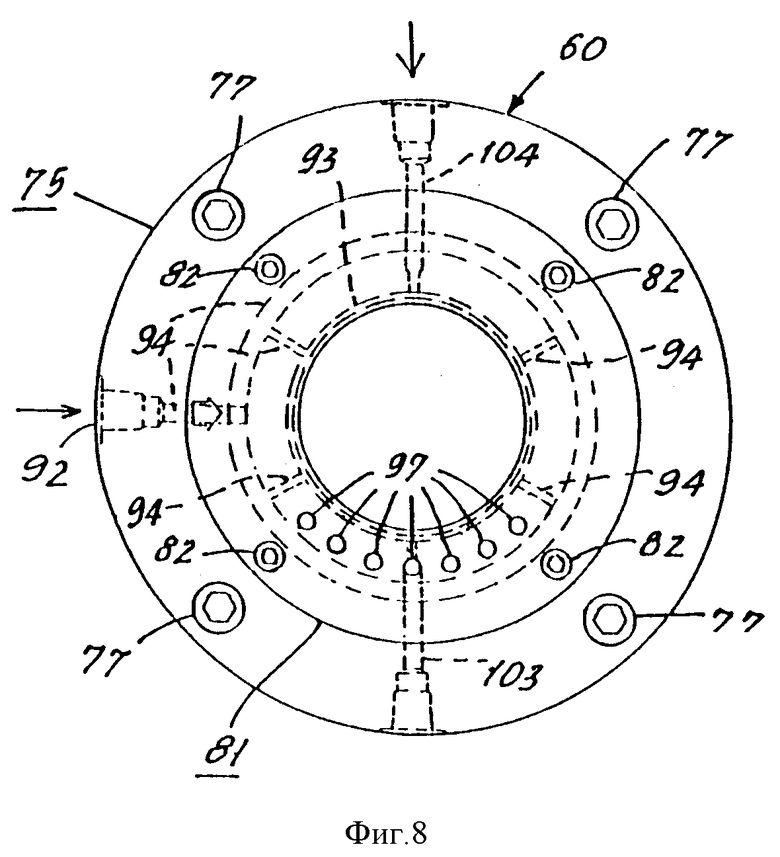

Фиг. 8 - вид спереди уплотнительного обтирочного узла, если смотреть на него по стрелкам 8-8 на фиг. 6.

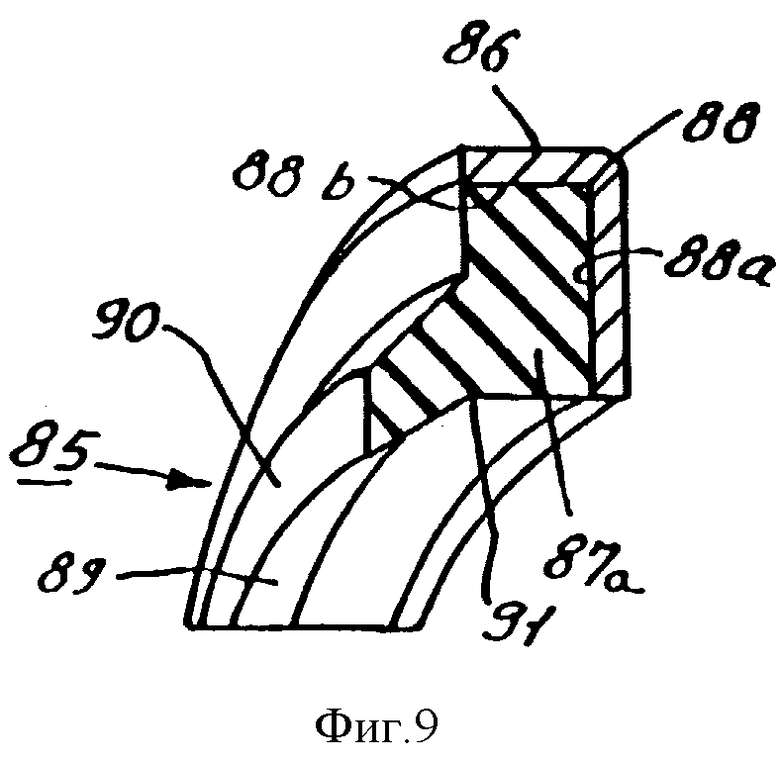

Фиг. 9 - частичный вид в аксонометрии одного из кольцевых, обтирочных уплотнений, используемых для осуществления изобретения.

Фиг. 10 - частичный вертикальный разрез известных уплотнительных средств, ограничивающих смешивание между жидкостью гидростатического подшипника и жидким охладителем для инструмента, который несет плунжер.

Описание будет дано со ссылкой на фигуры и особенно, большей частью, на фиг. 1 - 5, которые также имеются в описании упомянутого патента США N 4173138, на идеи которого здесь даются ссылки.

Способом, известным в технике изготовления металлических контейнеров из двух частей для напитков, устройство 15 превращает заготовки в форме мелких металлических чашек 16 (фиг. 2), подаваемые устройством 17 поперечной подачи, в вытянутые корпуса 18 банок (фиг. 3), которые падают в устройство 19, откуда они уходят на дальнейшую обработку. Указанная основная операция осуществляется с использованием приводного механизма 20, сообщающего горизонтально расположенному полому плунжеру 25 возвратно-поступательное движение в продольном направлении вперед, при рабочем ходе, из его крайнего, заднего положения (фиг. 2) в крайнее, переднее положение (фиг. 3), в котором движение плунжера 25 меняется на обратное и он движется, совершая обратный ход, в его крайнее, заднее положение. В течение рабочего хода плунжера, т.е. вперед, инструмент 61, расположенный спереди плунжера 25, входит в чашку 16 через ее открытый конец и продавливает ее через узел 22 кольцевой формовочной головки. При этой операции уменьшаются диаметр и толщина боковой стенки чашки или заготовки 16 и происходит удлинение указанной боковой стенки с образованием корпуса 18 банки. В течение движений поршня плунжера 25 вперед и назад он поддерживается соответствующими неподвижными, распложенными на расстоянии друг от друга задним и передним гидростатическими подшипниками 23 и 24. По причинам, которые будут пояснены ниже, плунжер 25 проходит также через уплотнительный обтирочный узел 60, который расположен смежно с передним подшипником 24, впереди него.

Сзади плунжер 25 соединен с помощью опорного, скользящего узла 35 (фиг. 5) с приводным механизмом 20. Узел 35 шарнирно соединен в позиции 52 с передним концом приводной тяги 36, задний конец которой шарнирно соединен в позиции 51 со свободным передним концом приводного рычага 37, нижний конец которого прикреплен к станине устройства в центре 38 поворота (фиг. 4) с возможностью качания вокруг него. Рычаг 37 приводится в движение поводковым рычагом 39, один конец которого соединен посредством оси 41 вращения с кривошипом 43, а его другой конец шарнирно соединен посредством оси 42 поворота с приводным рычагом 37 в месте этого рычага, расположенном между его концами. Ось 41 вращения расположена у свободного конца кривошипа 43, который сориентирован радиально от главного вала 44 и посажен на этот вал на шпонке, благодаря чему кривошип 43 может вращаться вместе с валом 44. На главном валу 44, на шпонке также посажено силовое зубчатое колесо 40, вращающееся, таким образом, вместе с валом 44 и находящееся в зацеплении с шестерней 46, сидящей на шпонке на приводном валу 47, вращение которому сообщается через вариатор 49 скоростей электродвигателя 48.

Для предотвращения отведения назад вместе с плунжером 25 корпуса 18 банки сзади плунжера 25 через соответствующие каналы соединительного узла 35 во внутреннюю полость плунжера подается сжатый воздух, который выходит через переднее отверстие 152 (фиг. 5) инструмента 61, попадая, таким образом, во внутрь корпуса 18 банки и отделяя его от переднего конца плунжера 25. Для указанной цели соединительный узел 35 имеет канал с сообщающимся осевым и поперечным участками 56 и 57 соответственно, при этом от участка 57 отходит короткая трубка 58. От трубки 58 в свою очередь отходит гибкий шланг 59, оперативно связанный с клапаном (не показан) регулирования упомянутого отделения корпуса банки.

Показанный на фиг. 6 - 8, уплотнительный обтирочный узел 60 служит для предотвращения движения жидкости 62 гидростатических подшипников 23, 24 за передней подшипник 24 в зону плунжера 25, в которую для охлаждения инструмента 61 подается жидкий охладитель 63. Кроме того, обтирочный узел 60 служит для предотвращения движения охладителя 63 назад и его смешивания с жидкостью 62 подшипника 24.

Гидростатический подшипник 24, в частности, содержит внутренний цилиндр 64, который плотно посажен в отверстии 66 наружной станины 65. Плунжер 25 проходит в осевом направлении через внутренний цилиндр 64 таким образом, что между ним и цилиндром 64 имеется узкий зазор 67, образующий путь для жидкости 62, которая через четыре входа 68 подается под высоким давлением в подшипник 24. Каждый вход 68 через отдельный канал 69 в станине 65 сообщается с отдельным карманом 71, проходящим поперек через цилиндр 64. В этом месте вокруг наружной поверхности 70 плунжера 25 на одинаковом расстоянии друг от друга расположены четыре кармана 71, сообщающиеся с зазором 67. Четыре осевых канала 72, расположенных сзади подшипника 24, обеспечивают непосредственный возврат жидкости 62 из задней части зазора 67 в отстойник (не показан). Внутри цилиндра 64, чуть сзади его переднего конца, предусмотрена круговая сливная канавка 73, которая сообщается с каналами 72 через отдельные обратные каналы 74, которые проходят вдоль оси внутри стенки цилиндра 64.

Уплотнительный, обтирочный узел 60, расположенный непосредственно спереди подшипника 24, включает установочное кольцо 75, которое крепится в части 76 неподвижной станины четырьмя болтами 77. Сзади к установочному кольцу 75 крепится четырьмя болтами 79 заднее кольцо 78, а спереди к кольцу 75 четырьмя болтами 82 крепится переднее кольцо 81. Установочное кольцо 75 удерживает обтирочные уплотнения 84, 85, а заднее кольцо 78 удерживает обтирочное уплотнение 83, при этом уплотнение 84 расположено между уплотнениями 83 и 85. Круговая внутренняя поверхность 111 определяет мелкую выемку, открытую сзади установочного кольца 75, в которую заходит передняя часть наружной станины 65, чем обеспечивается осевое выравнивание центральных отверстий подшипника 24 и узла 60.

Каждое уплотнение 83, 84, 85 имеет, в основном, одинаковую форму и размер; форма уплотнения 85 показана на фиг. 6 и 9, где видно, что оно содержит металлическую оболочку 86 и приклеенное к ней эластичное кольцевое обтирочное уплотнение 87. Оболочка 86 имеет L-образное сечение и прижата в рабочем положении к кольцевому плечу 112 у передней стороны установочного кольца 75. Кольцевое обтирочное уплотнение 87а включает, в основном, прямоугольную главную часть 87 и эластичный относительно тонкий кольцевой закрылок 89, который идет радиально внутрь от угла 91 части 87 и который диагонально противоположен линии пересечения 88 упирающихся в оболочку 86 поверхностей 88a, 88b кольцевого обтирочного уплотнения 85. Закрылок 89 уплотнения 85 расположен под углом радиально внутрь и вперед от угла 91. Толщина закрылка 89 постепенно уменьшается при его сужении на конус от его толстого основания у угла 91 к свободной кромке 90. Закрылки 89 обтирочных уплотнений 83 и 84, каждый, расположены под углом радиально внутрь и назад в направлении подшипника 24, как хорошо видно на фиг. 6.

Жидкий охладитель 63 подается через вход 92 установочного кольца 75 и течет через соединенные участки 94 каналов в кольцах 75 и 81 в кольцевую канавку 93 во внутренней поверхности переднего кольца 81. Идущая радиально внутрь боковая канавка 93 открыта и обращена к поверхности 70 плунжера 25 таким образом, что охладитель 63 попадает непосредственно на поверхность 70 плунжера, как бы сталкиваясь с ней. Охладитель 63, который течет вдоль поверхности 70 вперед, в зону впереди кольца 81, возвращается в другой отстойник (не показан). Охладитель 63, который течет назад вдоль поверхности 70, сдвигается, или как бы стирается с этой поверхности свободной кромкой 90 уплотнения 85, контактирующей с поверхностью 70, и далее течет через кольцевое пространство 96 и множество каналов 97 в кольце 81 в зону впереди кольца 81 и в упомянутой отстойник.

Гидравлическая среда 62, которая течет вдоль поверхности 70 плунжера 25 и вперед к сливу 98 (фиг. 6), расположенному у заднего конца внутренних поверхностей цилиндра 64, стекает через участок лабиринта 99, включающего девять отверстий, проходящих через заднее кольцо 78 и осевые каналы 101 в наружной станине 65, в тот же отстойник, в который среда 62 течет из каналов 74. Слив 98 является относительно коротким в направлении, параллельном продольной оси плунжера 25, и между ним и поверхностью 70 плунжера 25 имеется очень меленький зазор. Этот зазор побуждает большую часть гидравлической среды 62, текущей вперед из карманов 71, стекать в сливные канавки 73.

Кольцевое пространство 102 между тыльными сторонами кольцевых уплотнений 84, 85 составляет часть сливного пути, куда попадает любая струя гидравлической среды 62, случайно оказавшаяся впереди кольцевого уплотнения 84, и также любая струя охладителя 63, которая случайно оказалась сзади кольцевого уплотнения 85. Такие случайные струйки гидравлической среды 62 и/или жидкого охладителя 63 выводятся в качестве отходов через выпускной канал 103. Этот процесс облегчается использованием сжатого воздуха, вводимого через входной канал 104 (фиг. 8). Оба канала 103 и 104 проходят радиально от наружного края установочного кольца 75 к пространству 102.

Кольцевой закрылок 89 выполнен очень эластичным и позволяет с помощью его свободной кромки 90 сдвигать жидкость с поверхности 70 плунжера по мере того, как жидкость сталкивается с той поверхностью закрылка 89, которая контактирует с поверхностью 70 под тупым углом.

Закрылок 89 самосмещается к поверхности 70 плунжера, благодаря чему на поверхности раздела между закрылком 89 и поверхностью 70 существует минимальное давление, чем уменьшается сила трения, что, в свою очередь, сводит до минимума повышение температуры на указанной поверхности раздела. В результате увеличивается срок службы кольцевого обтирочного уплотнения 87 и устраняется нестабильность траектории движения вдоль центральной оси. Повышение температуры на поверхности раздела между плунжером диаметром 2,5 дюйма (63,5 мм) и обтирочным уплотнением, при совершении плунжером 400 циклов в минуту, ограничивается до 4oF (2,2oC). Желаемые усовершенствования устройства по изобретению обеспечиваются ограничением давления на поверхности раздела между каждой свободной кромкой 90 закрылка и поверхностью 70 плунжера до значения, при котором силы трения между кромками 90 и поверхностью 70 уменьшаются приблизительно на 85% по сравнению с известным уплотнительным узлом, пример конструкции которого проиллюстрирован на фиг. 10.

Хотя для сдвига или как бы стирания гидравлической среды 62 с поверхности 70 при движении плунжера 25 вперед (рабочий ход) применяются два наклоненных назад уплотнения 83, 84, было обнаружено, что даже при использовании одного из уплотнений 83, 84 устройство работает удовлетворительно в течение длительного времени. Жидкий охладитель 63 сдвигается с поверхности 70 плунжера другим уплотнением (обтирочным узлом) 85 при движении плунжера 25 назад (обратный ход).

Хотя настоящее изобретение было описано в отношении его частных воплощений, специалисту очевидно, что в него могут быть внесены другие изменения, выполнены его модификации, и оно может использоваться иначе. Поэтому предпочтительно, чтобы настоящее изобретение было ограничено не конкретным его описанием здесь, а только приложенной формулой изобретения.

Изобретение относится к оборудованию для изготовления корпусов банок. Техническим результатом изобретения является усовершенствование конструкции устройства. Устройство для преобразования металлических чашек в вытянутые корпуса банок содержит привод плунжера, на переднем конце которого расположен рабочий инструмент. Плунжер размещен в гидроподшипнике. На поверхность плунжера, расположенную впереди подшипника, подается охлаждающая жидкость. С цилиндрической наружной поверхностью плунжера входят в контакт первое и второе обтирочные уплотнения, каждое из которых включает эластичные закрылки. Уплотнения расположены перед гидростатическим подшипником. Закрылок первого пластического уплотнения сдвигает вперед жидкий охладитель, а закрылок второго эластичного уплотнения сдвигает назад гидравлическую жидкость гидроподшипника, исключая смешивание этих жидкостей. 15 з.п.ф-лы, 10 ил.

| US 4173178, 06.11.78 | |||

| US 3735629, 29.05.73 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ С ПОМОЩЬЮ ПРОЦЕССА ФИШЕРА-ТРОПША, ИНТЕГРИРОВАННОГО В НЕФТЕПЕРЕРАБАТЫВАЮЩИЕ УСТАНОВКИ | 2019 |

|

RU2776173C1 |

| Криостат для физических исследований | 1981 |

|

SU1019189A1 |

| Ануриев В.И | |||

| Справочник конструктора машиностроения | |||

| - М.: Машиностроение, 1992, с.269 и 270. | |||

Авторы

Даты

1999-09-10—Публикация

1995-08-16—Подача