Предпосылки создания изобретения

Изобретение в общем относится к быстродействующему устройству непрерывного действия для печатания на цилиндрических контейнерах, а в частности относится к усовершенствованиям в каретках с оправками для устройства, раскрытого в патентах США №№4821638 и 5799574.

В настоящую заявку посредством ссылок включены идеи вышеуказанных патента США №4821638 (Uithoven P.G.), который выдан 18 апреля 1989 г., на “Устройство для опоры и печатания на цилиндрических предметах” и патента США №5799574 (Williams R., Chrobocinski C., Rodums А.С.), который выдан 1 сентября 1998 г., на “Диск шпинделя для высокоскоростного устройства для печатания на банках”. Кроме того, в настоящую заявку посредством ссылок включены идеи патента США №3766851 (Sirvet et al.), выданного 23 октября 1973 г., на “Устройство непрерывного действия для печатания на банках и транспортировочное устройство”, патента США №4140053 (Skrypek et al.), выданного 20 февраля 1979 г., на “Компоновку оправок и механизм перемещения для устройства печатания непрерывного действия” и патента США №5111742 (DiDonato et al.), выданного 12 мая 1992 г., на “Подсборку для перемещения оправок для устройства непрерывного действия для печатания на банках”.

В патенте США №5799574 раскрыто относительно быстродействующее устройство для печатания на внешней стороне цилиндрических контейнеров в то время, когда они находятся на оправках, расположенных на периферии большой, непрерывно вращающейся, дискообразной каретки. Изображения наносятся на контейнеры, когда они взаимодействуют с вращающимся офсетным полотном устройства для печатания, которое находится рядом с периферией каретки. Во время взаимодействия между контейнерами и офсетным полотном контейнеры проходят через область печатания, где контейнеры и поверхность офсетного полотна взаимодействуют. Чтобы осуществить это прохождение, в каждом угловом положении контейнера, отсчитываемом вокруг оси диска шпинделя, принимаемой за центр, с помощью устройства, управляемого по цепи обратной связи, или кулачка контейнер удерживается с высокой точностью в заданном по радиусу месте относительно оси диска шпинделя.

Оборудование для печатания этого типа содержит ряд относительно тяжелых деталей, которые перемещаются с высокой скоростью. Поскольку между различными деталями должно быть точное согласование, силы инерции, проблемы смазывания и эксплуатационная мощность становятся важными вопросами инженерного проектирования так же, как и простой оборудования, затраты на техническое обслуживание и наладку.

Сущность изобретения

В соответствии с настоящим изобретением каждая из оправок является частью отдельной подсборки с оправкой, включающей опорный рычаг, который должен быть относительно жестким, чтобы консольная оправка находилась в соответствующем положении, когда изображения печатаются на контейнер, переносимый на ней. Для осуществления этого в настоящем изобретении рычаг выполнен относительно плоским и снабжен расположенным в продольном направлении рельсом, по которому движутся салазки линейного перемещения, управляющие возвратно-поступательным перемещением подсборки в радиальном направлении относительно оси вращения каретки с оправками. Боковое отклонение рычага подсборки по отношению к каретке с оправками ограничено посредством использования салазок линейного перемещения роликового типа, имеющих множество групп несущих элементов, которые взаимодействуют с продольными опорными поверхностями на рельсе. Каждая опорная поверхность обращена в свою сторону и взаимодействует со своей группой несущих элементов. Каждый несущий элемент выполнен цилиндрическим и имеет ось вращения, поперечно направленную к траектории возвратно-поступательного перемещения рельса, который взаимодействует с таким элементом.

Стабильность установки подсборок по отношению к каретке поддерживается путем образования мелких каналов в каретке для размещения салазок и мелких канавок в поддерживающих рычагах для размещения отдельных рельсов. Параллельные каналы каретки подогнаны с натягом к корпусу для размещения салазок, которые входят в каналы, а канавки в рычагах подогнаны с натягом к боковым поверхностям рельсов.

Для упрощения наладки и увеличения интервалов между наладками использована компоновка, в которой ось шпинделя является эксцентрической относительно оси задней установочной части вала, имеющего шпиндель на передней стороне. Установочная часть имеет внешнюю цилиндрическую поверхность, которая взаимодействует с сопряженной внутренней цилиндрической поверхностью установочного отверстия в рычаге подсборки на ее радиально наружном конце. Поэтому поворот вала вокруг установочной оси приводит к изменению расстояния между осью шпинделя и осью каретки, что позволяет регулировать контактное давление между банками и офсетным полотном. Поворот вала осуществляют посредством двух регулировочных винтов, каждый из которых находится на рычаге и проходит внутрь внутренней цилиндрической поверхности для взаимодействия с индивидуальным выступом, образованным на внешней цилиндрической поверхности. Путем отвинчивания одного винта от сопутствующего ему выступа и завинчивания другого винта вал вынуждают поворачиваться в первом направлении, а путем отвинчивания другого винта от сопутствующего ему выступа и завинчивания первого винта вал вынуждают поворачиваться в направлении, противоположном первому направлению.

Поэтому основной целью настоящего изобретения является создание усовершенствованного быстродействующего устройства непрерывного действия для печатания на цилиндрических контейнерах, существенно меньше нуждающегося в техническом обслуживании и/или в электроэнергии.

Еще одной целью является создание устройства для печатания такого типа, в котором существенное снижение стоимости и массы достигается вследствие использования дискообразной каретки и совершающих возвратно-поступательное перемещение подсборок с оправками, переносимых на ней.

Еще одной целью является создание конструкции устройства для печатания этого типа с упрощенными процедурами наладки, увеличенной продолжительностью работы и сокращенным временем простоя при техническом обслуживании.

Еще одной целью является снижение требований к давлению печатания при сохранении качества печати.

Еще одной целью является повышение стабильности относительного положения между кареткой с оправками и движущимися деталями подсборок с оправками, установленных на каретке и совершающих возвратно-поступательное перемещение в радиальном направлении по отношению к оси вращения каретки.

Еще одной целью является создание удлиненных салазок линейного перемещения роликового типа для установки на каретке подсборок с оправками, совершающих возвратно-поступательное перемещение.

Краткое описание чертежей

Эти цели, а также другие цели настоящего изобретения станут более понятными после чтения нижеследующего описания в сочетании с сопроводительными чертежами, на которых:

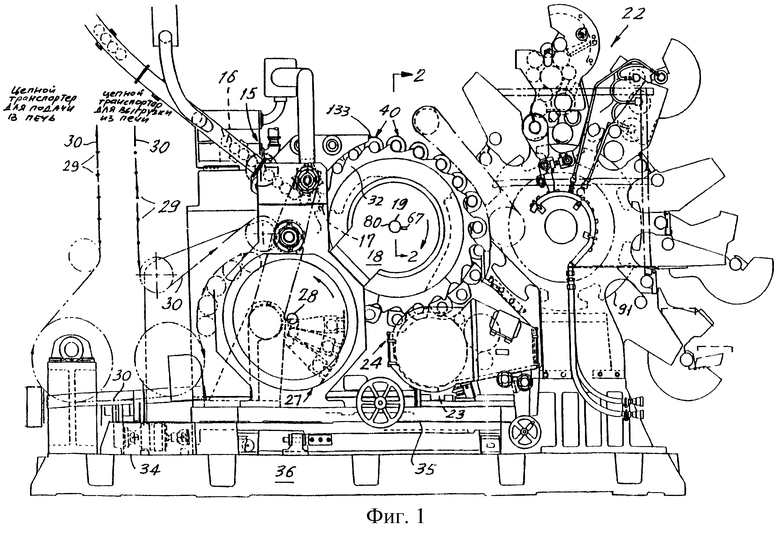

фиг.1 - вид спереди устройства непрерывного действия для печатания на банках, которое включает сборку каретки с оправками, выполненную в соответствии с настоящим изобретением;

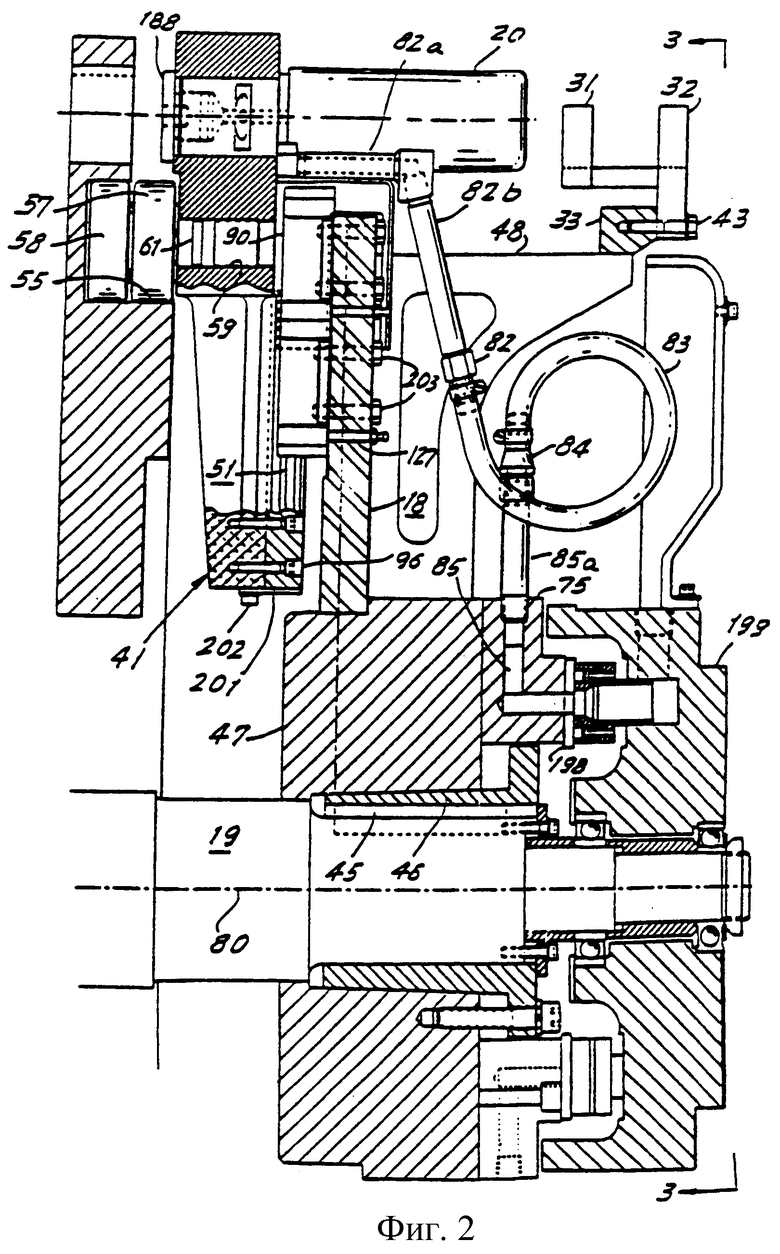

фиг.2 - местный разрез сборки каретки с оправками, сделанный вдоль линии 2-2 на фиг.1 при наблюдении в направлении стрелок 2-2;

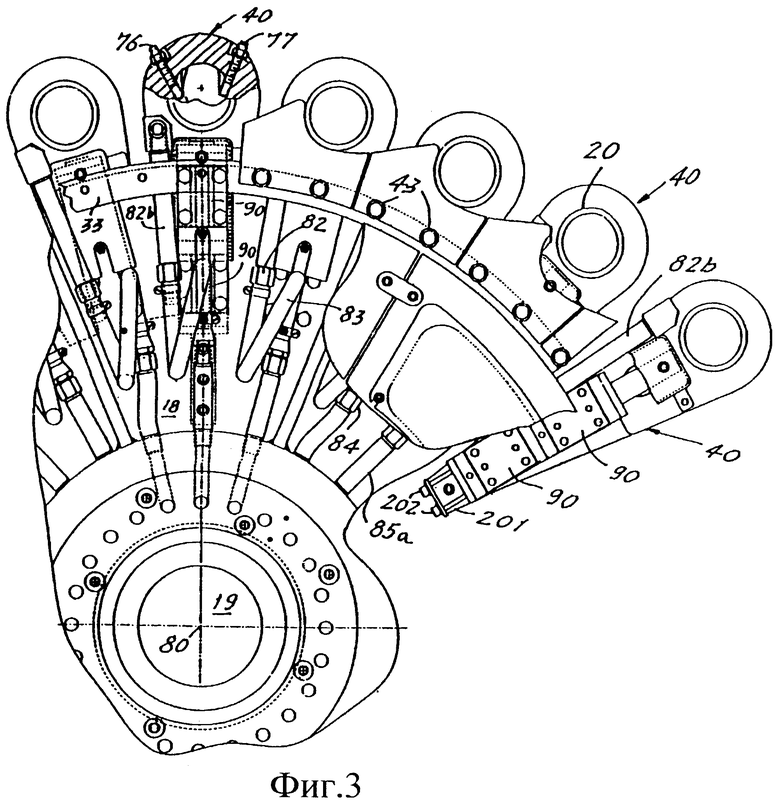

фиг.3 - местный вид спереди сборки каретки с оправками при наблюдении в направлении стрелок 3-3 на фиг.2;

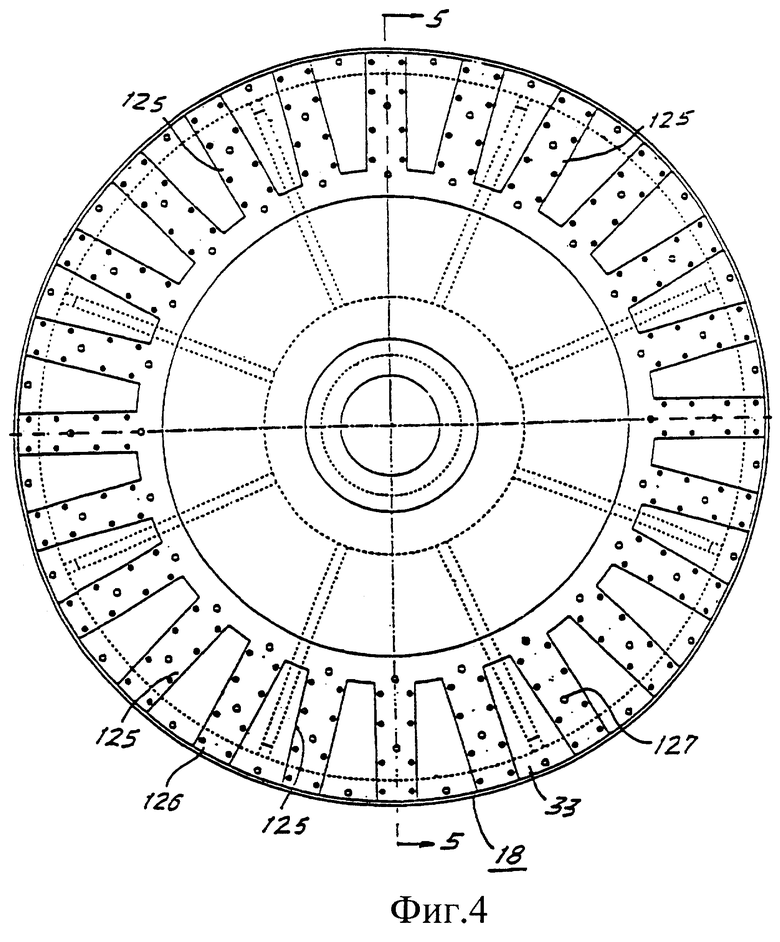

фиг.4 - вид сзади каретки для оправок и деталей, приваренных к ней;

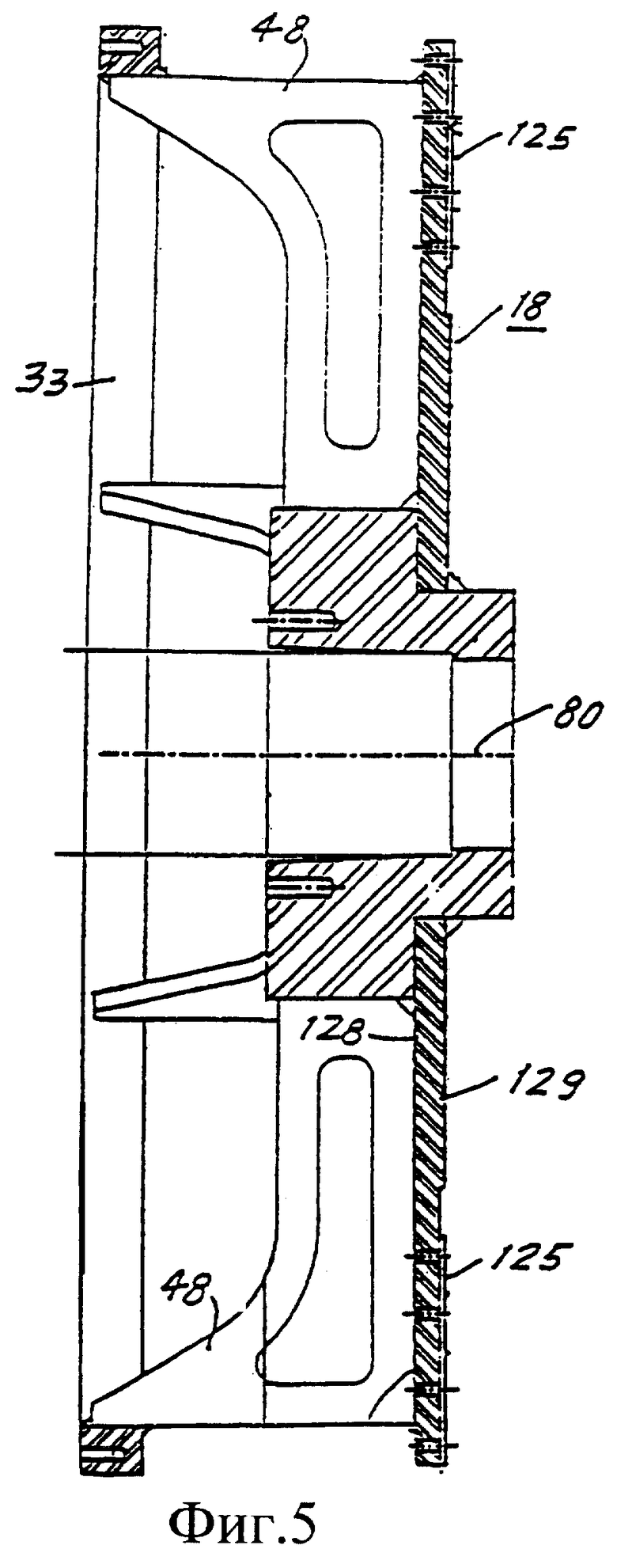

фиг.5 - разрез, сделанный по линии 5-5 на фиг.4 при наблюдении в направлении стрелок 5-5;

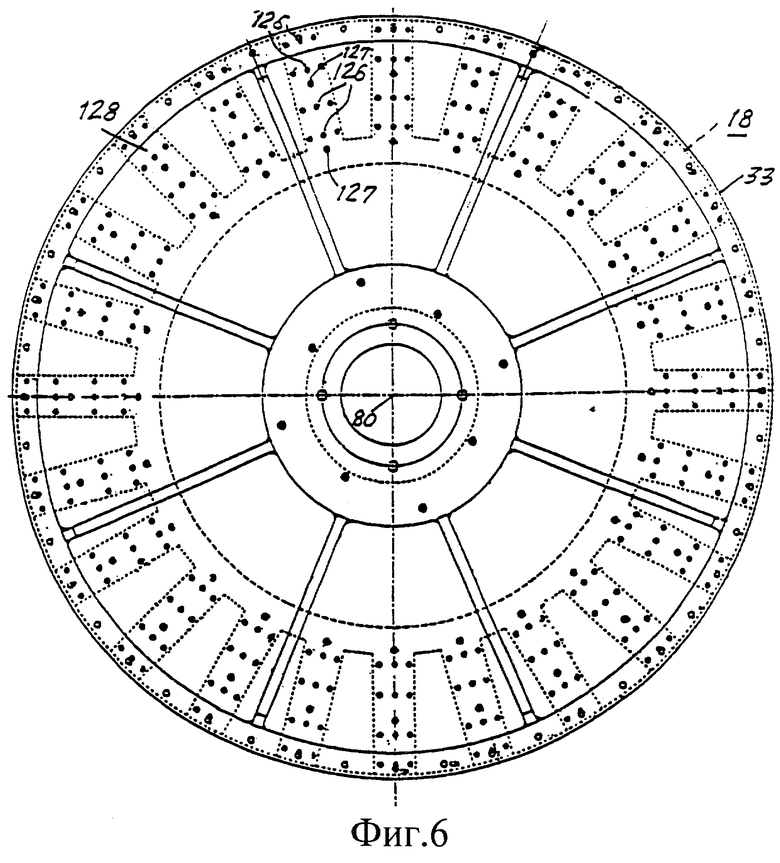

фиг.6 - вид спереди сборки по фиг.5;

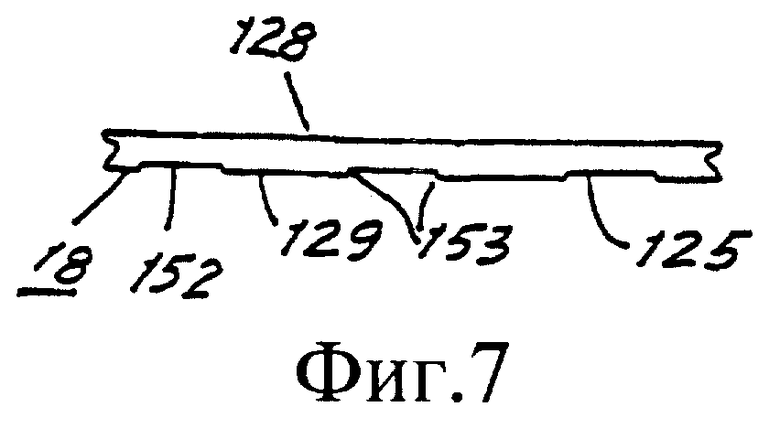

фиг.7 - местный вид края каретки для оправок;

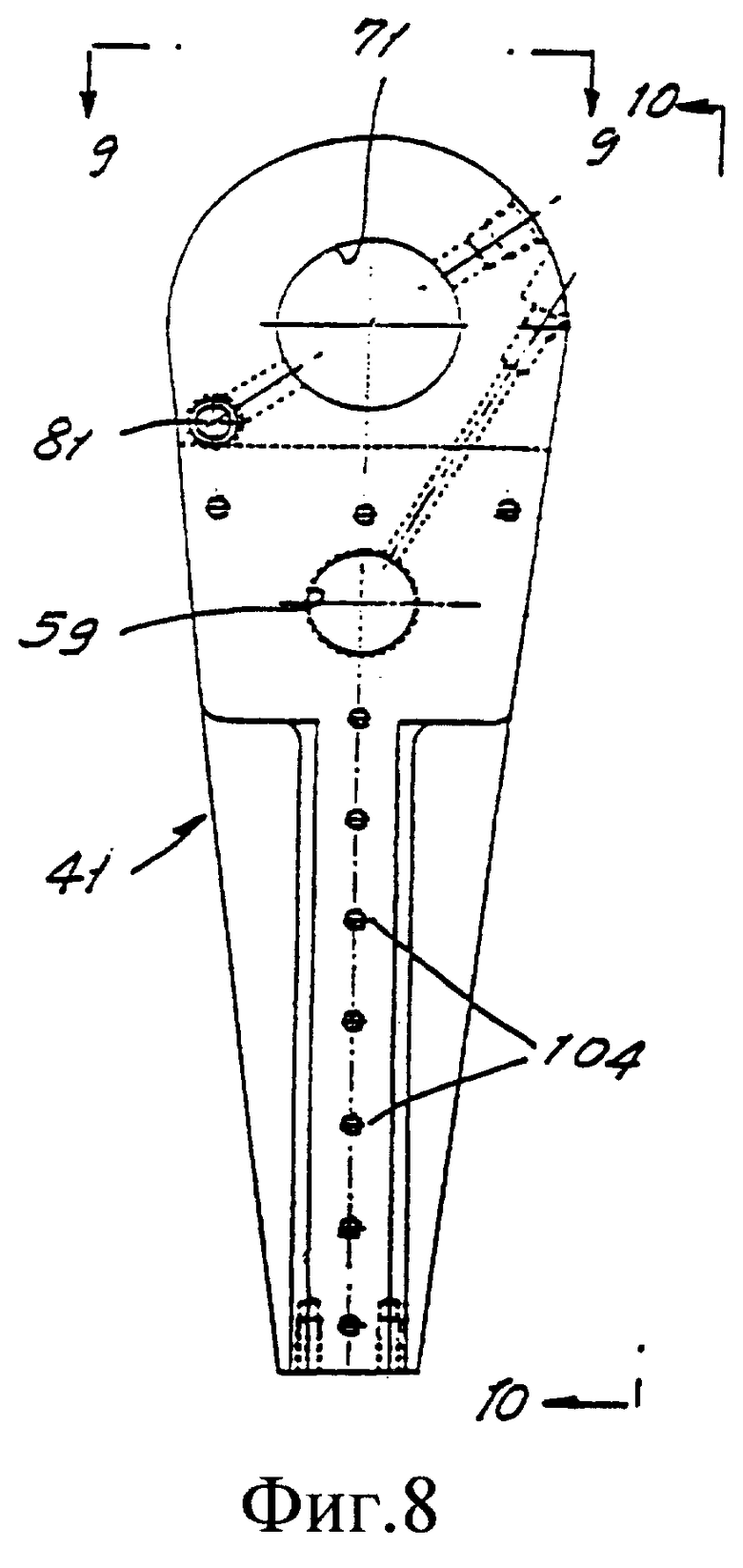

фиг.8 - вид спереди поддерживающего рычага из подсборки с оправкой;

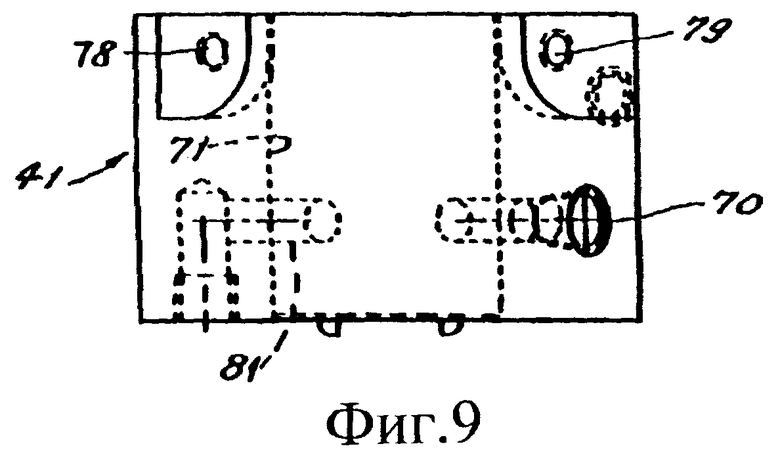

фиг.9 - вертикальная проекция радиально наружного конца поддерживающего рычага при наблюдении на фиг.8 в направлении стрелок 9-9;

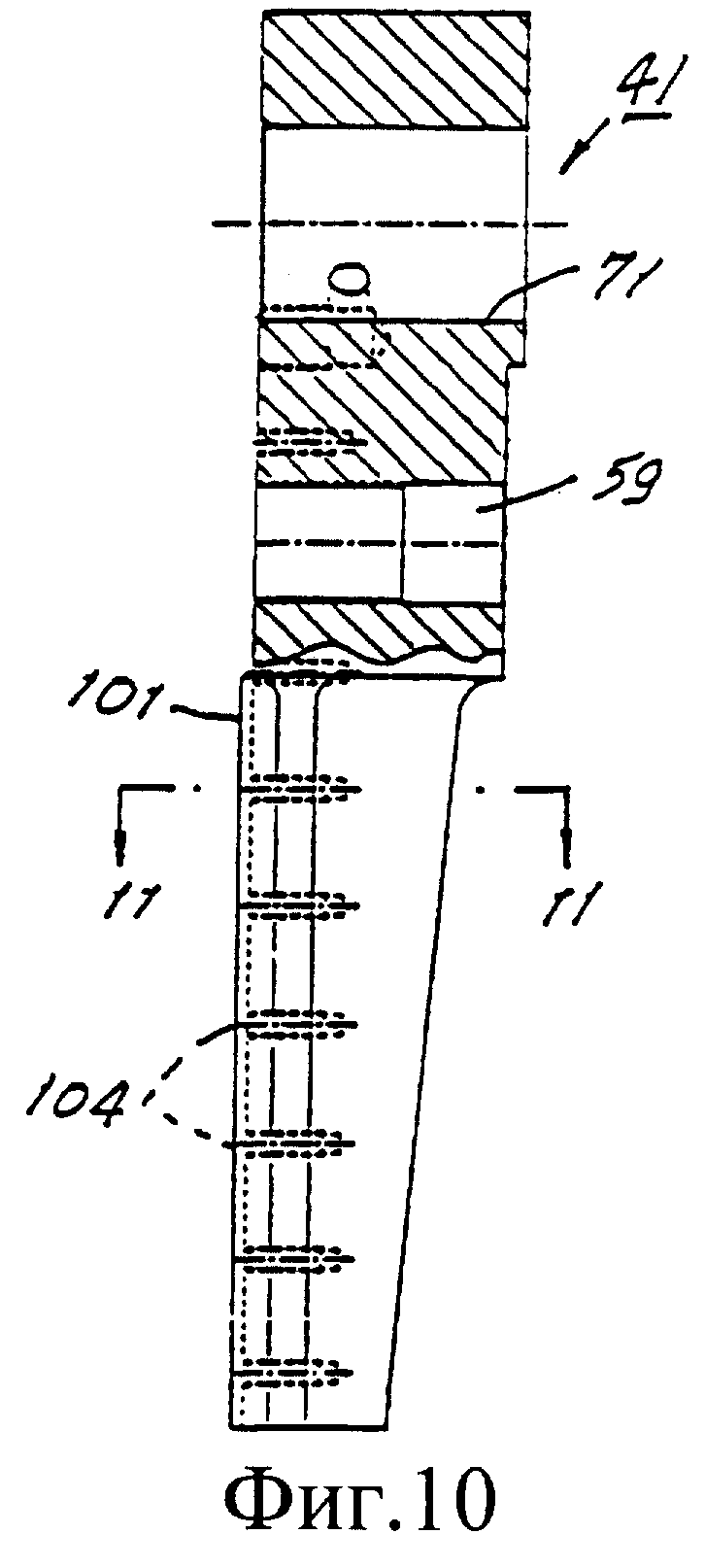

фиг.10 - вид сбоку, частично в разрезе, поддерживающего рычага при наблюдении в направлении стрелок 10-10 на фиг.8;

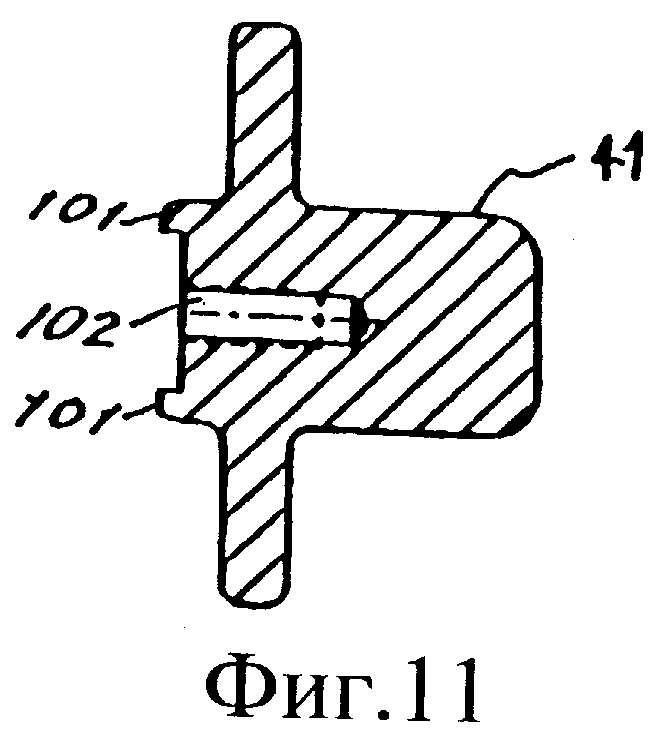

фиг.11 - разрез, сделанный по линии 11-11 на фиг.10 при наблюдении в направлении стрелок 11-11;

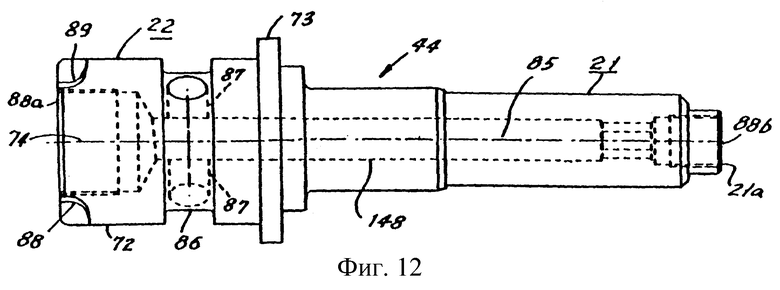

фиг.12 - вид сбоку оси, которая включает шпиндельную часть, на которой с возможностью вращения установлена оправка;

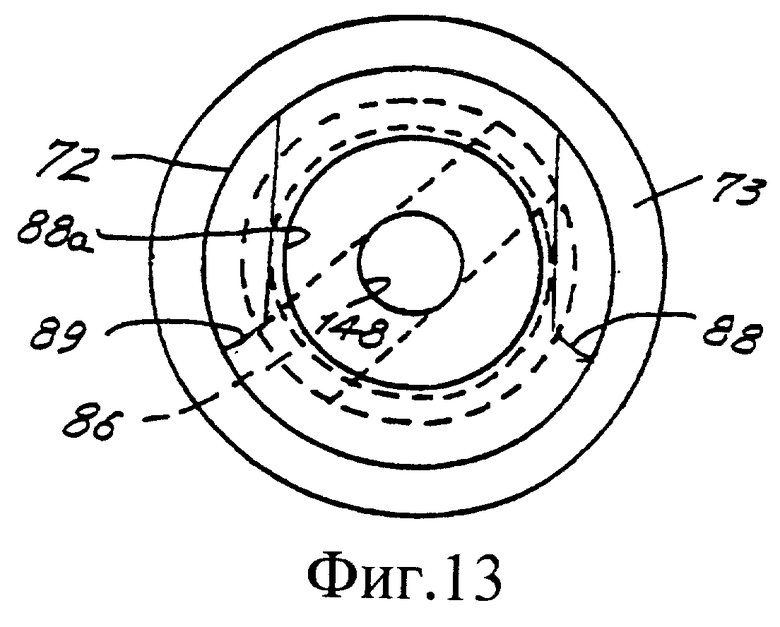

фиг.13 - вид, полученный при наблюдении заднего конца вала по фиг.12;

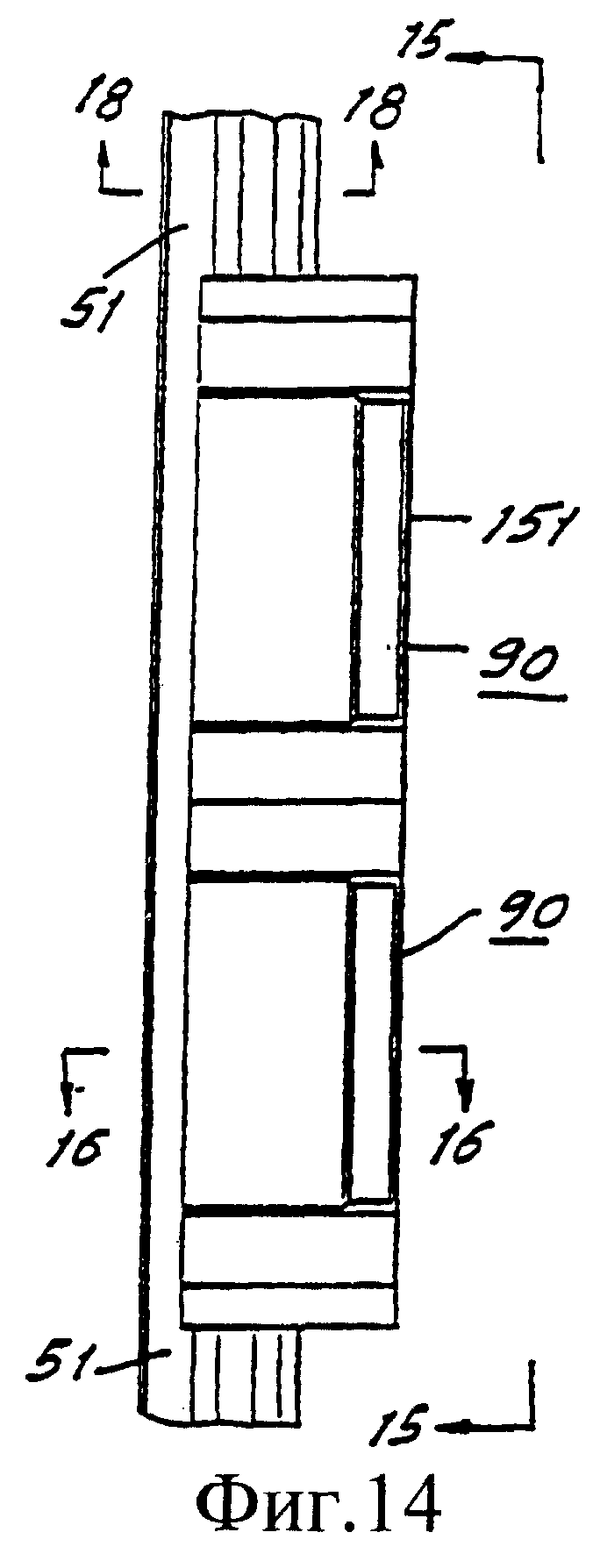

фиг.14 - вид сбоку двух удлиненных салазок линейного перемещения роликового типа при рабочем взаимодействии с монорельсом подсборки с оправкой;

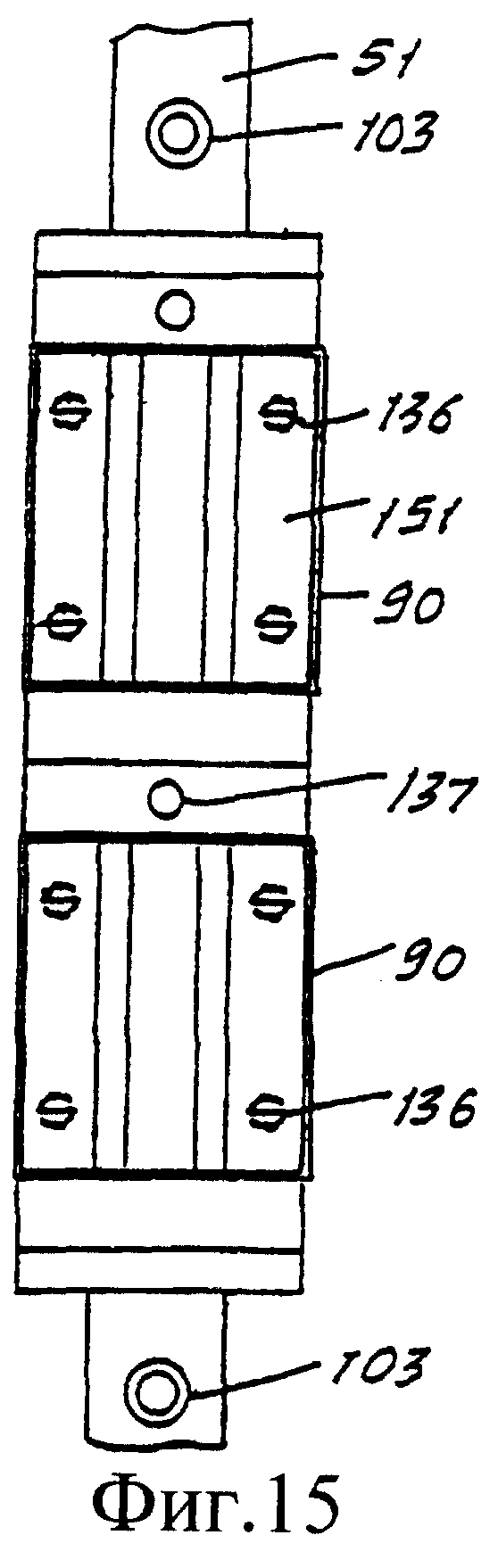

фиг.15 - вид спереди деталей по фиг.14 при наблюдении в направлении стрелок 15-15 на фиг.14;

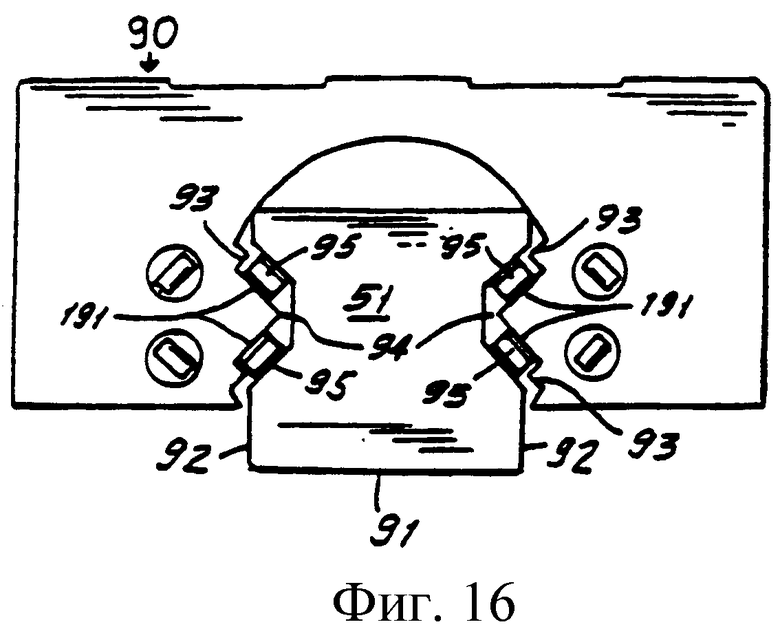

фиг.16 - схематичный вид торца монорельса, находящегося во взаимодействии с роликами салазок линейного перемещения;

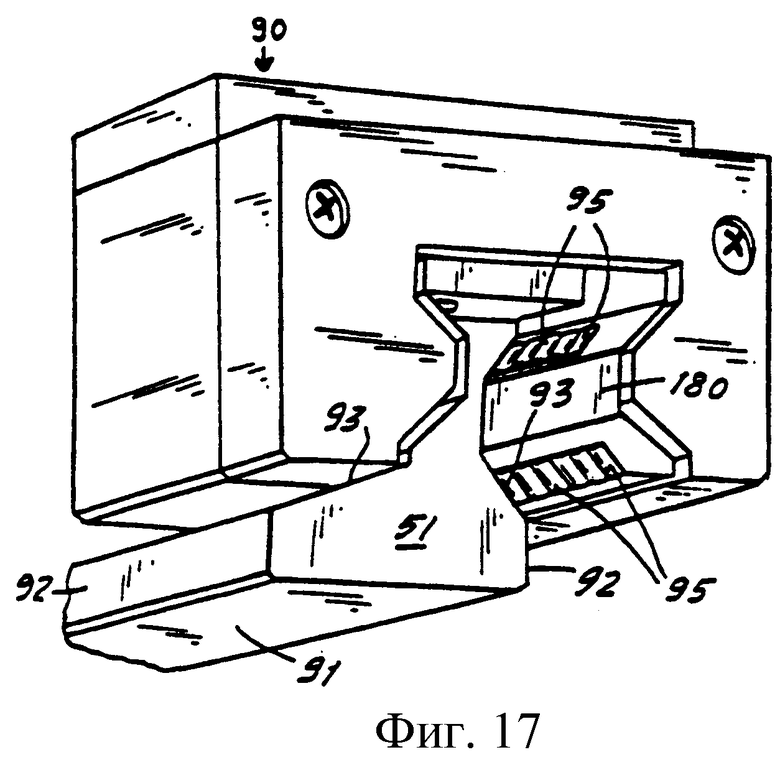

фиг.17 - местное изображение в изометрии, иллюстрирующее торцевую часть монорельса, находящегося в частичном взаимодействии с салазками линейного перемещения.

Подробное описание изобретения

Теперь обратимся к фигурам и в особенности к фиг.1, на которой показано устройство непрерывного действия общего типа для печатания на цилиндрических контейнерах, описанное в вышеуказанных патентах США №№3766851 и 5111742. Устройство по фиг.1 включает лоток 15 загрузочного транспортера, на который с участка подачи банок (не показанного) поступают контейнеры без нанесенной печати в виде банок 16 для напитков, каждая из которых открыта на одном конце и который размещает банки 16 в расположенных по дуге гнездах или карманах 17, образованных центрированными углублениями в наружных краях, расположенных на расстоянии, разделенных на сегменты колец 31, 32 (фиг.2). Последние жестко закреплены на опорном кольце 33, которое расположено спереди от дискообразной каретки 18 с оправками и закреплено на ней на восьми разнесенных по углу кронштейнах 48. Посредством винтов 43 сегменты колец 31, 32 с карманами прикреплены к опорному кольцу 33.

Каретка 18 установлена на непрерывно вращающемся горизонтальном ведущем валу 19, передний конец которого (в направлении левой части фиг.2) с возможностью вращения установлен на неподвижной части рамы устройства для печатания, показанного на фиг.1. Вал 19 с возможностью передачи вращения соединен с кареткой 18 посредством шпонки 45, находящейся во взаимодействии с конической втулкой 46, которая расклинена между ведущим валом 19 и ступицей 47. Последняя приварена к каретке 18 в ее центральной части.

Кроме того, на каретке 18 закреплены расположенные в горизонтальном направлении оправки 20 (фиг.2), при этом каждая оправка 20 находится в совмещении при разнесении по горизонтали с отдельным карманом 17 во время прохождения через небольшую загрузочную область, расположенную ниже по ходу технологического процесса относительно загрузочного транспортера 15. В этой небольшой области неотпечатанные банки 16 перемещаются в горизонтальном направлении назад посредством дефлектора (не показанного), при этом они передаются из каждого гнезда 17 на отдельную оправку 20. Отсос через осевой канал 148 (фиг.12), распространяющийся до внешнего или переднего конца 21а шпинделя (вала) 21, на котором свободно вращается оправка 20, вытягивает контейнер 16 назад (в левую сторону на фиг.2) для окончательного размещения на оправке 20.

Когда банки 16 находятся на оправках 20, на них наносятся изображения путем приведения их во взаимодействие с непрерывно вращающейся передающей изображение матрицей или с офсетным полотном 91 секции печатания с многокрасочной печатной машиной, в целом обозначенной ссылочным номером 22. После этого при нахождении на оправках 20 каждая банка 16 с изображением покрывается защитной пленкой лака, наносимого на нее при взаимодействии с боковой поверхностью накатного валика 23 на участке покрытия лаком, обозначенного в целом ссылочным номером 24. Затем банки 16 с изображениями и защитными покрытиями на них передаются с оправок 20 на присоски (не показанные), расположенные вблизи периферии передаточного колеса 27, во время вращения последнего вокруг вала 28 как оси симметрии. Банки 16, переносимые передаточным колесом 27, насаживаются на, по существу, горизонтальные штыри 29, которые выступают из выходного транспортера 30 цепного типа, который переносит банки 16 через сушильную печь (не показанную).

К тому времени, когда оправка 20 переместится за пределы нижнего конца лотка 15 и будет находиться в окрестности датчика 133, каждая оправка должна быть снабжена банкой 16. Если датчик 133 обнаруживает, что оправка 20 свободна или банка не расположена должным образом, то до того, как эта конкретная оправка 20 входит в зону печатания, в которой офсетное полотно 91 обычно взаимодействует с банкой 16 на оправке 20, эта свободная или неправильно загруженная оправка 20 перемещается в отведенное положение или в положение “исключения печати” по отношению к офсетному полотну 91. Когда отведенная оправка 20 перемещается через зону печатания, она будет находится на расстоянии от периферии офсетного полотна 91. Это положение исключения печати реализуется управляющим цилиндром 34 двойного действия, перемещающем подрамник 35, имеющий вал 19 каретки с оправками, установленный на нем, путем перемещения подрамника 35 влево на фиг.1, тогда как станина 36, на которой установлена секция 22 печатания, остается неподвижной. Кроме того, срабатывание датчика 133 вызывает перемещение участка 24 покрытия лаком вниз по отношению к валу 19 каретки с оправками, так что отведенные оправки 20 не взаимодействуют с валиком 23 для нанесения лака.

Оправка 20 является частью подсборки 40 с оправкой, которая также включает опорный рычаг или основание 41 (фиг.8), вал 44 (фиг.12), жесткий прямолинейный рельс 51 и два ролика 57, 58, работающих по кулачку. Шпиндель 21 представляет собой переднюю часть вала 44 и продолжается вперед от рычага 41 вблизи его радиально наружного конца, при этом он перпендикулярен к нему и параллелен валу 19 каретки. Ролики 57, 58, работающие по кулачку, находятся позади рычага 41, при этом они с возможностью вращения установлены на коротком валу 61, выступающем из отверстия 59, которое проходит через рычаг 41 радиально внутрь от вала 44. Кольцевая рабочая поверхность 55 кулачка окружает ведущий вал 19 диска с оправками, и на ней размещены ролики 57, 58, работающие по кулачку. Путем взаимодействия кулачка 55 и роликов 57, 58, работающих по кулачку, способом, известным в области техники, к которой относится изобретение, осуществляется регулирование радиальных расстояний между соответствующими осями 80, 85 вращения, заданными валом 19 и шпинделями 21 соответственно.

При обращении, в частности, к фиг.8-11 видно, что опорный рычаг 41 представляет собой удлиненный элемент, который выполнен коническим по длине, при этом он имеет наибольшую ширину на радиально наружном конце, на котором установлены короткий вал 44 и ролики 57, 58, работающие по кулачку. Отверстие 71 в рычаге 41 расположено на большем удалении от центра по радиусу относительно отверстия 59 и выполнено с возможностью размещения установочной части 22 (фиг.12) на заднем конце вала 44. Внешняя цилиндрическая поверхность 72 вала 44 до расположенного сзади заплечика 73 вала точно пригнана к внутренней цилиндрической поверхности отверстия 71. Как будет пояснено в дальнейшем, вал 44 выполнен вращающимся относительно рычага 41 с осью 74 вращения, вокруг которой образована поверхность 72.

Сжатый воздух и вакуум избирательно подаются к отверстию 71 через L-образный канал 81, наружный конец которого соединен посредством жестких коротких трубок 82а, 82b с фитингом 82 (фиг.2) на одном конце гибкого шланга 83. Внутренний конец канала 81 связан с кольцевой наружной выточкой 86 на установочной поверхности 72 вала 44, а поперечные каналы 87, 87 соединяют наружную выточку 86 с каналом 148, который проходит в осевом направлении через вал 44, так что сжатый воздух и вакуум могут быть поданы к переднему концу шпинделя 21. Конец шланга 83, отдаленный от фитинга 82, снабжен фитингом 84, который соединен посредством жесткой короткой трубки 85а с питающим каналом 85b, проходящим сквозь регулируемый клапан 75, который соединен со ступицей 47, вследствие чего обеспечивается их непрерывное вращение.

Каждая воздушная линия между каналом 85 и наружным концом канала 81 состоит из гибкого шланга 83 и жестких коротких трубок 82а, 82b, 85а. Как видно из фиг.2, на значительной части длины шланг 83 согнут до образования одиночной петли, при этом для присоединения такой одиночной петли к трубкам 85а и 82а, 82b требуется очень небольшая часть шланга 83. Кроме того, шланг 83 расположен так, что его боковые поверхности не трутся о другие части его боковых поверхностей и не трутся о другие детали устройства. В случае, когда шланг 83 трется о другую деталь или части шланга трутся друг о друга, срок службы шланга очень быстро сокращается.

На своем заднем конце 88а продольный канал 148 выполнен расширенным и снабжен внутренней резьбой, которая входит в зацепление с держателем 188, который подтягивает заплечик 73 к переднему концу рычага 41 для закрепления вала 44 на рычаге 41. На переднем конце 88b продольный канал 148 снабжен внутренней резьбой для размещения винта (не показанного), который удерживает оправку 20 закрепленной на шпинделе (валу) 21.

Резьбовые отверстия 78, 79 проходят наружу от отверстия 71 и расположены так, что регулировочные винты 76, 77, которые проходят через соответствующие отверстия 78, 79, доступны для работы с наружной стороны рычага 41 при регулировке углового положения вала 44. То есть, когда винты 76, 77 перемещают внутрь по отверстиям 78, 79, внутренние концы винтов 76, 77 входят в соприкосновение с соответствующими выступами 88, 89 на поверхности 72. Для поворота вала 44, например, по часовой стрелке при взгляде на ее передний или шпиндельный конец винт 76 необходимо несколько отвинтить относительно выступа 88 и после этого завинчивать винт 77 к выступу 89 до тех пор, пока вал 44 не дойдет до необходимого углового положения при повороте по часовой стрелке вокруг установочной оси 74. Последняя параллельна оси 85 шпинделя, но слегка смещена относительно нее, так что, когда вал 44 поворачивается, расстояние между осью 85 шпинделя и осью 80 каретки 18 изменяется. После достижения необходимого расстояния между осями 80 и 85 винт 76 завинчивают по отношению к выступу 88, чтобы зафиксировать вал 44 и предотвратить поворот вокруг установочной оси 74. Для поворота вала 44 против часовой стрелки винт 77 отвинчивают от выступа 89, затем винт 76 завинчивают к выступу 88 с целью поворота вала 44 против часовой стрелки до тех пор, пока шпиндель 21 не дойдет до необходимого положения, и после этого винт 77 перемещают вперед по отношению к выступу 79 для фиксации вала 44 и предотвращения поворота.

Теперь более подробно рассмотрим фиг.5-8, на которых показана каретка 18 в виде стального диска, на котором размещены двадцать четыре (24) подсборки 40 с оправками, скомпонованных в, по существу, круговую конфигурацию вокруг оси 80 каретки как центра. Основная часть каждой подсборки установлена с возможностью совершения возвратно-поступательного перемещения в радиальном направлении по отношению к оси 80, при этом она направляется посредством взаимодействия монорельса 51 и парой установленных в линию цилиндрических опорных узлов роликового типа или салазок 90, 90 линейного перемещения, через которые проходит рельс 51. Монорельсы конструкции, подходящей для печатного устройства согласно настоящему изобретению, изготавливает фирма Schneeberger Inc., ведущая коммерческую деятельность в Бедфорде, Миннесота 01730, США.

Рельс 51 (фиг.16 и 17) такой монорельсовой конструкции представляет собой удлиненную деталь, которая включает заднюю стенку 91 и короткие параллельные боковые стенки 92, 92, проходящие вперед от противоположных концов задней стенки 91. Имеется пара плоских продольных направляющих поверхностей 93, 93, каждая из которых находится на боковой поверхности рельса 51 и продолжается вперед от каждой боковой стенки 92. Несущие элементы 95 двух салазок 90 скользят по каждой поверхности 93. Пара направляющих поверхностей 93, 93, показанная в правой части фиг.16, находится под прямым углом друг к другу, а задняя направляющая поверхность из этой пары находится под углом 45° по отношению к боковой стенке 92. Аналогично пара направляющих поверхностей 93, 93 в левой части фиг.16 представляет собой зеркальное отображение другой пары 93, 93. Поэтому салазки 90, 90 предохраняют рельс 51 от поворота по часовой стрелке или против часовой стрелки вокруг продольной оси рельса 51. Каждые салазки 90 линейного перемещения включают четыре группы 94 несущих элементов 95, по одной для каждой поверхности 93 рельса, при этом каждая группа несущих элементов расположена с возможностью перемещения по отдельному пути (не показанному), который проходит по корпусу 180 салазок 90, так что, как видно из фиг.17, часть элементов из каждой группы элементов находится во взаимодействии с поверхностью 93 рельса.

Если не принять мер предосторожности в отношении закрепления несущих элементов 95, то один или несколько из них может легко отделиться от основания 180, и нарушится целостность компоновки рельса 51 и салазок 90, 90. Поэтому к радиально внутреннему концу рычага 41 прикреплен с возможностью удаления держатель 201 (фиг.2 и 3) для предотвращения разделения рельса 51 подсборки 40 и салазок 90, 90. То есть, до тех пор, пока винт 202 закрепляет держатель 201 в рабочем положении на радиально внутреннем конце рельса 51, существует взаимодействие между салазками 90, 90 и держателем 201. Расширенный в радиальном направлении наружный конец рычага 41 препятствует перемещению салазок 90, 90 на радиально наружном конце рельса 51.

Стабильность установки рельса 51 по отношению к рычагу 41 обеспечивается крепежными винтами 96, которые проходят через индивидуальные отверстия 103 с гарантированными зазорами в рельсе 51 и завинчены в индивидуальные резьбовые отверстия 104 в рычаге 41. Кроме того, рычаг 41 имеет мелкий продольный канал 102 (фиг.11) между парой коротких параллельных выступов 101, 101 на передней стороне рычага 41. Короткие боковые стенки 92, 92 рельса 51 входят в канал 102 и плотно садятся между выступами 101, 101, которые предотвращают перемещение рельса 51 вокруг осей вращения, которые проходят под прямыми углами к задней стенке 91.

Стабильность установки подсборки 40 в значительной степени обусловлена фиксацией положения салазок 90, 90 скольжения на каретке 18. Более конкретно, каретка 18 (фиг.4-7) выполнена в виде стального диска, имеющего плоскую переднюю поверхность 128 и заднюю поверхность 129, которая обработана на станке с целью образования отдельных мелких радиальных канавок 125 для пары салазок 90, 90, которые направляют каждую из подсборок 40. Для каждой канавки 125 каретка 18 снабжена восемью отверстиями с гарантированными зазорами, которые совмещены с соответствующими резьбовыми отверстиями 136 на передней стороне салазок 90, 90 для завинчивания крепежных винтов (не показанных), которые проходят через отверстия 126. Кроме того, для каждой канавки 125 каретка 18 снабжена парой отверстий 127 с гарантированными зазорами, которые совмещены с соответствующими отверстиями 137 на передней стороне салазок 90, 90. Смазка, вводимая через отверстия 127 в отверстия 137, смазывает удлиненные несущие элементы 140 салазок 90, 90. Резьбовые установочные отверстия 136 в передней стенке 151 салазок 90 предназначены для винтов 203, посредством которых стенка 151 притягивается к нижней стенке 152 канавки 125, а салазки 90 плотно устанавливаются между короткими боковыми стенками 153, 153 канавки 125.

Приложение сжатого воздуха или вакуума к шлангу 83 осуществляется при регулировании клапанного узла, который включает неподвижные клапанные элементы 199, установленные на передней стороне неподвижного рамного элемента 99, и вращающуюся износостойкую накладку 198, имеющую отверстия, совмещенные с одним концом каналов 85 во вспомогательном приспособлении 75 ступицы.

Каждая из четырех продольных опорных поверхностей 93 рельса 51 находится в скользящем взаимодействии с отдельной группой несущих элементов 95 двух салазок 90, 90, так что рельс 51 ограничен в возвратно-поступательном перемещении в радиальном направлении. Каждый из несущих элементов 95 выполнен в виде цилиндра, расположенного поперек опорной поверхности 93, при этом длина элементов 95 больше их диаметра. Цилиндрические поверхности элементов 95 параллельны друг другу и проходят поперек длины опорных поверхностей 93, с которыми они взаимодействуют.

Для каждых салазок 90 каждая из четырех групп несущих элементов 95 размещена в отдельном месте 191 в корпусе 180 салазок 90. Цилиндрические оси несущих элементов 95 отдельной группы расположены в плоскости, которая параллельна опорной поверхности 93, с которой эта отдельная группа взаимодействует.

Хотя настоящее изобретение было описано применительно к конкретным вариантам его осуществления, для специалистов в области техники, к которой относится изобретение, очевидны многие другие варианты и модификации и иные области использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки подсборок кузова автомобиля | 1991 |

|

SU1838070A3 |

| МЕХАНИЗМ ВЫКЛЮЧЕНИЯ ОПРАВКИ | 2003 |

|

RU2314207C2 |

| УСТАНОВКА С ТОРЦЕВЫМИ КЛАПАНАМИ (ВАРИАНТЫ) И БЫСТРОДЕЙСТВУЮЩЕЕ ОБОРУДОВАНИЕ С ТАКОЙ УСТАНОВКОЙ | 1996 |

|

RU2152876C2 |

| Металлорежущий станок | 1975 |

|

SU858550A3 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ СВАРКИ ЛИСТОШТАМПОВОЧНЫХ ЭЛЕМЕНТОВ КУЗОВА АВТОМОБИЛЯ | 1999 |

|

RU2164201C2 |

| Полуавтомат для изготовления многотраверсных цилиндрических сеток типа "беличьего колеса | 1973 |

|

SU720566A1 |

| РАСПРЕДЕЛЕНИЕ КАПЕЛЬ СТЕКЛОМАССЫ | 2007 |

|

RU2434815C2 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Станок для закалки крупногабаритных деталей | 1985 |

|

SU1397503A1 |

| Автомат для гибки проволоки | 1989 |

|

SU1664444A1 |

Изобретение относится к быстродействующему устройству непрерывного действия для печатания на цилиндрических контейнерах. Устройство непрерывного действия для печатания включает множество подсборок с оправками, установленных на вращающейся каретке на равных расстояниях между соседними подсборками. Подсборки совершают возвратно-поступательное перемещение в радиальном направлении по отношению к оси каретки, являющейся центром. Каждая подсборка включает расположенный в радиальном направлении опорный рычаг, на котором установлен продолжающийся в радиальном направлении монорельс, проходящий через направляющий несущий узел на каретке. Для установки оси оправки на совершающем возвратно-поступательное перемещение рычаге применена эксцентрическая компоновка, так что образуется индивидуально работающее средство для регулировки расстояния между осью вращения каретки и осью симметрии оправки. Вакуум и сжатый воздух избирательно подаются в каждую подсборку с оправкой по гибкому шлангу, имеющему одиночную петлю, которая образована изгибом на, по существу, всей длине шланга. Это обеспечивает сокращение объема технического обслуживания и снижение потребления электроэнергии. 2 н. и 12 з.п. ф-лы, 17 ил.

| US 4821638 A, 18.04.1989 | |||

| US 5111742 A, 12.05.1992 | |||

| US 5799574 A, 01.09.1998 | |||

| US 3766851 А, 23.10.1973 | |||

| US 4140053 A, 20.02.1979. |

Авторы

Даты

2004-07-10—Публикация

2000-02-01—Подача