Это изобретение относится к установке с торцевыми клапанами, в частности к установке с торцевыми клапанами, введенной в состав быстродействующего оборудования непрерывного движения для печатания на банках для напитков.

В настоящее время не является необычной быстродействующая установка непрерывного движения, позволяющая декорировать 1500 банок для напитков в минуту. Примеры установок такого типа раскрыты в патентах США NN 3766851, 5111742 и 5183145. Патент США N 3766851 выдан 23 октября 1973 г. (Sirvet Е., Skrypek J. и Whelan Е.) на "Установку для загрузки-разгрузки и непрерывного печатания на банках", патент США N 5111742 выдан 12 мая 1992 г. (DiDonato R. и Sirvet Е. ) на "Узел расцепления оправок для печатных машин непрерывного движения", а патент США N 5183145 выдан 2 февраля 1993 г. (Williams R., Sirvet Е. и Gabel R.) на "Установку и способ для автоматического позиционирующего клапанного средства, управляющего подводом сжатого воздуха к оправкам на вращающемся держателе".

В таких печатных машинах непрерывного действия чистые банки загружаются на оправки, которые закреплены на непрерывно вращающемся колесе для оправок вблизи его боковой поверхности. К каждой оправке под определенным углом подводится вакуум или воздух высокого давления. То есть вакуум подводится, чтобы загрузить банку на оправку и чтобы удержать банку на оправке, в то время как на банку наносятся печать и лак поверх печати. Воздух высокого давления подводится, чтобы удалить банку с оправки после покрытия лаком или до печатания, когда обнаружена неправильная загрузка банки.

Для управления подводом вакуума и воздуха высокого давления к оправке и для выполнения упомянутых выше операций удобно использовать установку с торцевыми клапанами, имеющую как минимум четыре относительно неподвижные станции, которые связаны с одной непрерывно вращающейся кольцевой пластиной, снабженной рядом впускных отверстий, которые проходят до ее плоского торца, при этом такой торец расположен перпендикулярно оси вращения пластины. Трубопроводы на колесе с оправками соединяют каждое из впускных отверстий с отдельной одной из оправок. Каждая из неподвижных станций имеет выпускное отверстие, которое задается подверженной износу прокладкой, которая смещена по направлению к торцу. Поскольку материал прокладки является более мягким, чем материал торца, а торец вращается с высокой скоростью, прокладки подвергаются износу и должны периодически заменяться.

При известном уровне техники замена даже одной прокладки является трудоемкой операцией, поскольку все неподвижные станции закреплены на общей опорной плите, которую необходимо демонтировать из рамы машины, чтобы получить доступ к поврежденной или изношенной прокладке с целью ее замены. Кроме того, чтобы уменьшить относительную скорость между торцом вращающейся пластины и неподвижными изнашивающимися прокладками, соприкасающимися с ним, последние устанавливают относительно близко к оси вращения пластины. Из-за этого неподвижные станции тесно группируются в ограниченной области печатной машины. Даже при использовании до некоторой степени гибких рукавов для подачи воздуха рабочей среды (воздуха, находящегося под давлением, по существу, выше или ниже давления окружающей среды) к неподвижным станциям образуется относительно жесткая группа рукавов из-за их соединения друг с другом. Как следствие этого, чтобы получить доступ к изношенной прокладке, необходимо разъединить, а затем вновь соединить многие, если не все, приспособления между рукавами и станциями.

Краткое описание изобретения

В соответствии с настоящим изобретением установка с торцевыми клапанами содержит секцию с непрерывно вращающейся пластиной и неподвижную секцию с некоторым количеством станций, при этом каждая станция, содержащая подверженную износу прокладку, смещенную к торцу секции с пластиной, выполнена таким образом, что обеспечивает возможность легкой замены изношенных прокладок. Это достигается путем установки некоторого количества станций на общей неподвижной опоре таким образом, что каждая станция представляет собой узел, который можно устанавливать и демонтировать без влияния на какую-либо другую станцию и без демонтажа общей опоры. В результате этого отпадает необходимость в разъединении и в повторном образовании соединений рукавов, питающих другие станции, а установки давления для других станций не должны сбрасываться.

Соответственно, основная задача этого изобретения заключается в создании усовершенствованной конструкции для установки с торцевыми клапанами, имеющей некоторое количество относительно неподвижных станций на жесткой общей опоре.

Другая задача заключается в создании усовершенствованной конструкции этого типа, в которой отдельные станции можно демонтировать из опоры и вновь устанавливать на общую опору без нарушения сборки общей опоры и без влияния на какую-либо другую станцию.

Еще одна задача заключается в создании усовершенствованной конструкции этого типа, в которой отдельные станции можно демонтировать из опоры и вновь устанавливать на общую опору без разъединения вакуумных рукавов и рукавов высокого давления, питающих любую из тех станций, которые не демонтируются из общей опоры.

Еще одна задача заключается в создании усовершенствованной установки с торцевыми клапанами, особенно пригодной к применению в быстродействующих машинах непрерывного движения для печатания на банках.

Краткое описание чертежей

Эти задачи, а также другие задачи этого изобретения без труда выявятся после чтения нижеследующего описания сопровождающих чертежей, на которых:

фиг. 1 - вид сбоку быстродействующей машины непрерывного движения для печатания на банках, которая имеет в своем составе установку с торцевыми клапанами, разработанную в соответствии с доктринами настоящего изобретения;

фиг. 2 - фрагмент поперечного сечения, взятого по оси вращения колеса с оправками вдоль линии 2-2 на фиг. 1, наблюдаемого в направлении стрелок 2-2;

фиг. 3 - вид сзади установки с торцевыми клапанами, наблюдаемый в направлении стрелок 3-3 на фиг. 2;

фиг. 4 - вид сзади вращающейся пластины для установки с торцевыми клапанами, наблюдаемый в направлении стрелок 4-4 на фиг. 2;

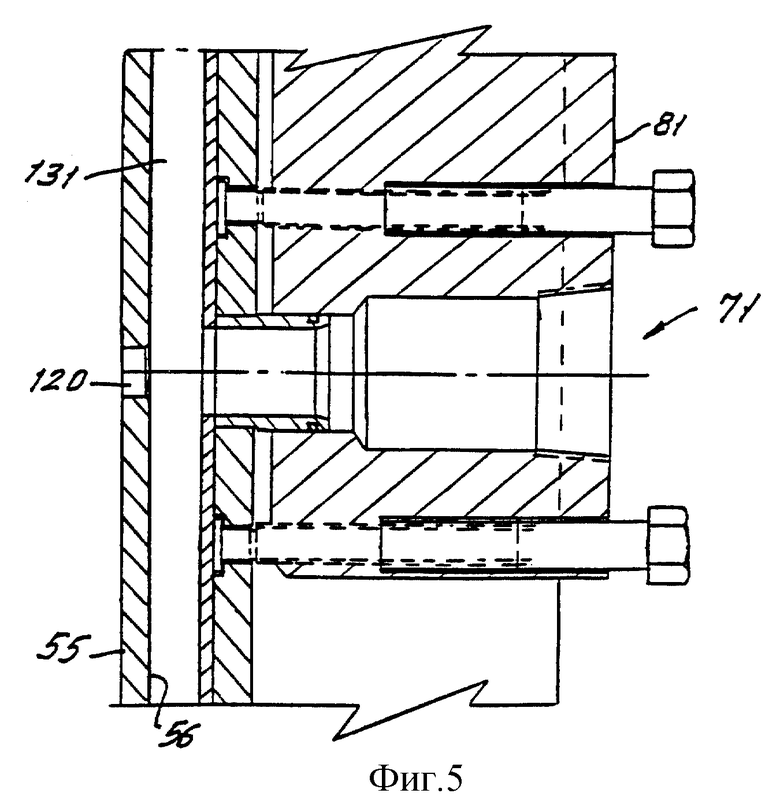

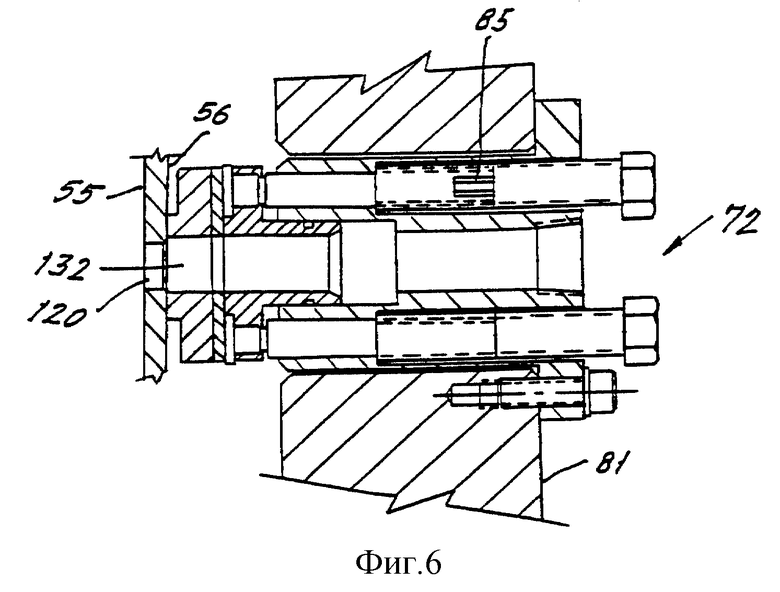

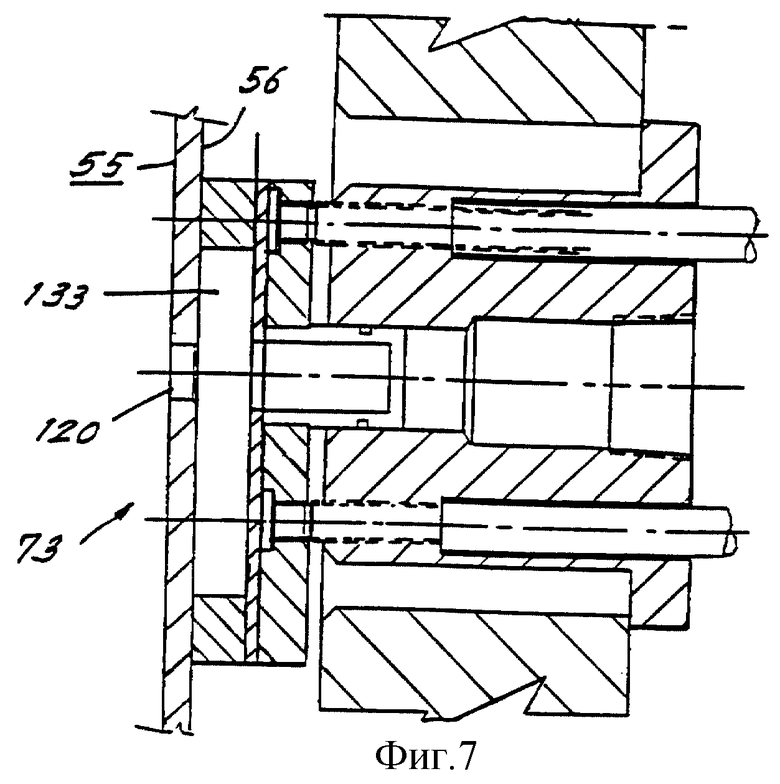

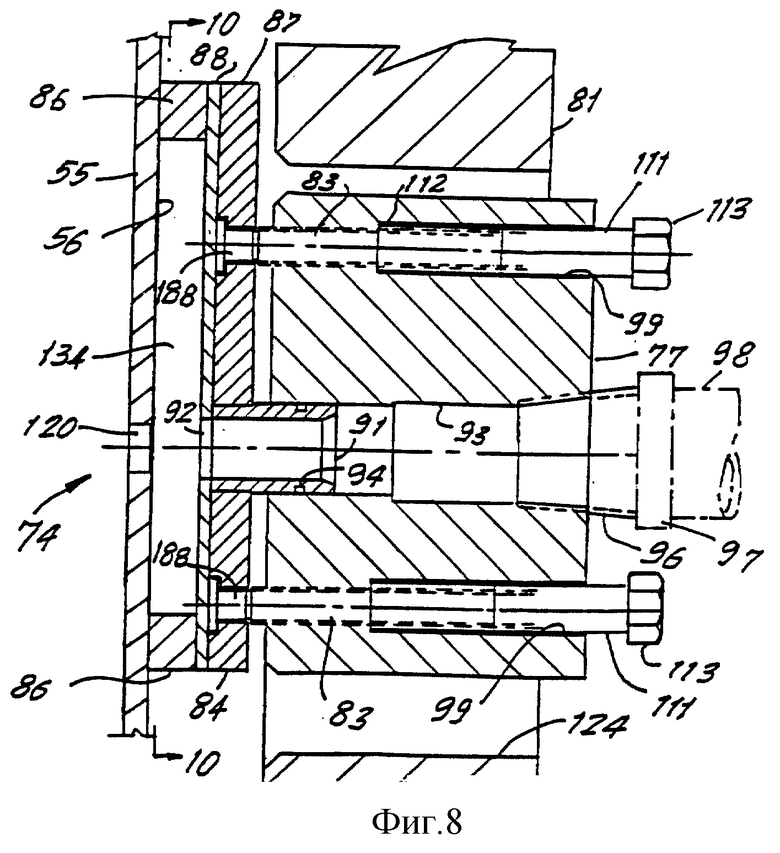

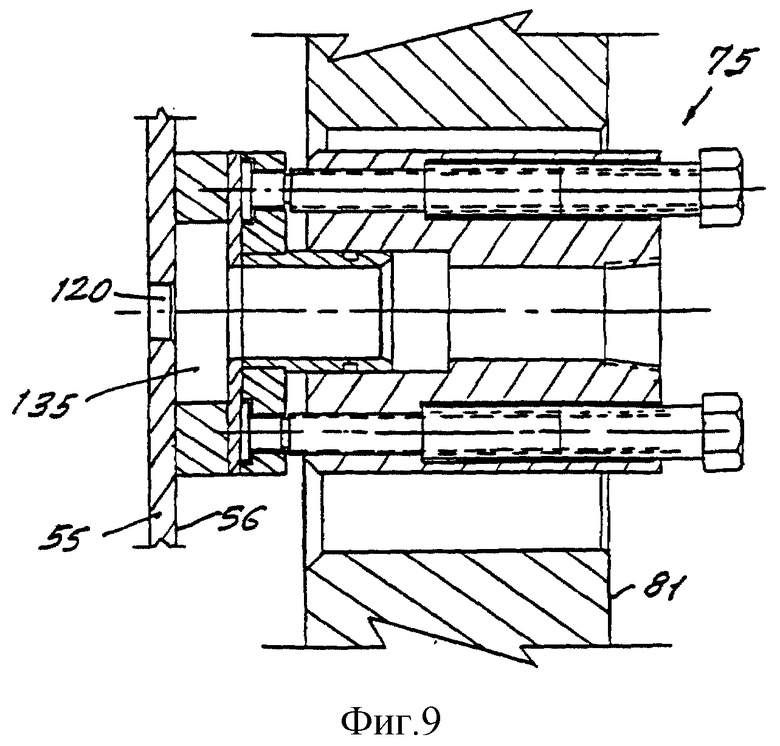

фиг. 5-9 - фрагменты видов, полученных сечением по соответствующим линиям 5-5, 6-6, 7-7, 8-8 и 9-9 на фиг. 3, которые наблюдаются в направлениях соответствующих стрелок 5-5, 6-6, 7-7, 8-8 и 9-9;

фиг. 10 - вид спереди подверженной износу прокладки в одной из неподвижных клапанных станций, наблюдаемый в направлении стрелок 10-10 на фиг. 8.

Подробное описание чертежей

С целью расширения последующего описания раскрытия вышеупомянутых патентов США NN 3766851, 5111742 и 5183145, как и рассмотренный в них уровень техники, включены в настоящее описание путем ссылки. Теперь обратимся к чертежам, а более конкретно к фиг. 1, на которой показана печатная машина с непрерывным движением цилиндрических сосудов, типа описанной в вышеуказанном патенте США N 5183145.

В нескольких словах, установка из фиг. 1 имеет в своем составе загрузочный лоток 15 транспортера, который принимает чистые банки 16, каждая из которых открыта на одном торце, из подавателя (непоказанного) и помещает их в расположенные по дуге гнезда или карманы 17 вдоль контура установленных соосно, разнесенных криволинейных секций 13, 14 (фиг. 2), которые жестко прикреплены к колесообразному держателю 18 оправок, соединенному шпонкой с горизонтальным приводным валом 19. Предусмотрены горизонтальные шпиндели или оправки 20, каждый (каждая) из которых является деталью отдельного узла 40 оправки и исполнительного механизма. Как подробно изложено в вышеуказанном патенте США N 5111742, имеется некоторое количество узлов 40, прикрепленных к несущему колесу 18 вдоль его внешней поверхности 39, при этом между смежными узлами 40 существует одинаковый угловой промежуток. В небольшой зоне, проходящей по часовой стрелке или ниже по ходу относительно загрузочного транспортера 15, каждая оправка 20 удалена с выравниванием по горизонтали относительно отдельного кармана 17, и чистые банки 16 перемещаются горизонтально, при этом они передаются из каждого гнезда 17 к отдельным оправкам 20. Отсос, осуществляемый через осевой канал 101, проходящий к внешнему или свободному концу 102 оправки 20, вытягивает сосуд 16 до конечного места установки на оправке 20.

Каждая оправка 20 должна быть должным образом снабжена банкой 16 к тому моменту времени, когда оправка 20 окажется в окрестности датчика 33, который проверяет, содержит ли каждая оправка 20 должным образом загруженную банку 16. Как это до некоторой степени известно из уровня техники, если датчик 33 обнаруживает, что оправка 20 не загружена или загружена не должным образом, то при прохождении этой конкретной оправки 20 через зону печатания, в которой печатные офсетные сегменты 21 обычно входят в контакт с банками 16 на оправках 20, эта неправильно загруженная оправка 20 отодвигается в положение "пропуска печатания".

Закрепленные на оправках 20 банки 16 декорируются при вхождении в контакт с непрерывно вращающимся переносящим изображение ковриком или офсетным полотном 21 секции печатной машины с многокрасочной печатью, в целом обозначенной ссылочным номером 22. После этого и еще при нахождении на оправках 20 каждая декорированная банка 16 покрывается лаком или защитной пленкой другого вида, образующейся при соприкосновении с боковой поверхностью накатного валика 23 в лакировальном агрегате, в целом обозначенном ссылочным номером 24. Банки 16 с декорированием и с защитными покрытиями на них затем переносятся с оправок 20 к удерживающим элементам или к захватным устройствам, которые образованы чашечными присосами (непоказанными), установленными в один ряд вдоль боковой поверхности передаточного колеса 27 в ходе захвата, расположенной между лакировальным агрегатом 24 и подачей банок 16 в карманы 17.

Передаточное колесо 27 вращается вокруг вала 28, являющегося осью симметрии, и в зоне передачи банки 16, переносимые колесом 27, укладываются на, как правило, горизонтальные, хотя и отклоненные кверху, штыри 29а, 29b, вытянутые из выходного транспортера 30 цепного типа. Последний переносит банки 16 через печь (непоказанную), в которой декорирование и защитное покрытие этих банок 16 затвердевают. На противоположных концах зоны передачи замкнутая цепь 30 направляется относительно большими звездочками 75, 76. Между звездочками 75, 76 имеется некоторое количество звездочек 77, направляющих цепь 30 по криволинейному пути, что обеспечивает возможность штырям 29а, 29b отслеживать присосные устройства, которые удерживают банки 16 на передаточном колесе 27. Способом, известным в данной области техники, офсетное полотно 21, держатель 18 оправок, передаточное колесо 27 и цепь 30 приводятся в движение со скоростями, которые выдерживаются в заданной взаимосвязи. В типичном случае имеется общий двигатель главного привода (непоказанный), с которым эти ведомые элементы соединены механически.

Теперь обратимся более внимательно к фиг. 2, на которой показана установка 50 с торцевыми клапанами, закрепленная на заднем конце непрерывно вращающегося горизонтального вала 19, на котором установлено колесо 18 с оправками. Шпонка 51 обеспечивает вращательное соединение между валом 19 и колесом 18. Клапанная установка 50 содержит вращающуюся секцию 55 и неподвижную секцию 60, которые связаны путем соприкосновения друг с другом на плоском заднем торце 56 кольцевой пластины, которая образует вращающуюся секцию 55. Концевая часть уменьшенного диаметра вала 19 проходит через середину клапанной секции 55, а последняя жестко прикреплена к колесу 18 с оправками, вследствие чего вращается непрерывно вместе с ним.

Неподвижная секция 60 имеет в своем составе общую опору 59, которая жестко прикреплена к неподвижной рамной части машины для печатания на банках, показанной на фиг. 1. Соответствующие внутренний и внешний подшипники 61, 62, расположенные в осевом отверстии 63 опоры 59 и окружающие заднюю часть вала 19, поддерживают последний с возможностью вращения относительно неподвижной секции 60. Тонкое кольцо 64, прикрепленное к опоре 59 посредством ряда винтов 66, удерживает внутренний подшипник 61 в опоре 59. Короткая трубка 67, расположенная напротив буртика 68 вала 19, зацепляется внутренним кольцом внутреннего подшипника 61 с целью продвижения вперед неподвижной секции 60. Короткая трубка 69 задает промежуток между внутренним и внешним подшипниками 61, 62. Стопор 70, прикрепленный с помощью резьбы к задней части вала 19, входит в контакт с внешним подшипником 61 с целью удержания последнего в его рабочем положении, показанном на фиг. 2.

Как видно на фиг. 3, пять клапанных станций 71-75 установлены на общей опоре 59 в виде круговой структуры вокруг отверстия 63 в качестве центра. В принципе, станции 71-75 имеют одинаковые конструкции, а различия между ними обусловлены разными угловыми протяженностями соответствующих станций 71-75. Эта угловая протяженность измеряется по окружности 76, которая является соосной с отверстием 63.

Теперь обратим особое внимание на фигуры 2, 3, 8 и 10, отражающие детали конструкции станции 74, которая содержит корпус 77, имеющий дуговые установочные выступы 78, 79, проходящие внутрь и наружу, на задней части корпуса 77, и упирающиеся в заднюю поверхность 81 общей опоры 59. Два болта 82 проходят через свободные отверстия в каждом из выступов 78, 79 и помещаются в резьбовые отверстия в опоре 59 с целью жесткого прикрепления станции 74 к опоре 59. Большей частью корпус 77 расположен в пределах криволинейного окна 124, которое проходит через опору 59. Клапанная станция 74 также содержит прокладочный узел 84, который прикреплен к корпусу 77 в его задней части с помощью двух установочных винтов 83, 83.

Самым передним элементом, входящим в состав узла 84, является подверженная износу прокладка 86, которая прикреплена к подкладочному элементу 87 посредством ряда винтов 89 (фиг. 2). Тонкий металлический лист 88, расположенный между элементом 87 и прокладкой 86, установлен для поддержания увеличенных оснований прижимных втулок 188 в прорезях подкладочного элемента 87. Индивидуальная прижимная втулка закреплена на каждом установочном винте 83, на переднем его конце, с помощью сферического соединения, которое позволяет такой втулке слегка отклоняться от оси винта 83, но все же прочно удерживает ее от перемещения вдоль оси. Головка каждого винта 89 находится в его передней части и размещается в отдельной выемке, образованной зенковкой свободного отверстия 189 в прокладке 86. Винты 89 проходят через свободные отверстия 189, совмещенные с отверстиями в листе 88, и принимаются резьбовыми отверстиями в подкладке 87. Прокладка 86 выполнена в виде удлиненной петли, которая задает протяженное дуговое выпускное окно 134, симметричное относительно окружности 76.

Вытянутый вдоль оси короткий трубчатый элемент 91 прикреплен к подкладке 87, проходит через ее отверстие, которое совмещено с отверстием 92 в пластине 88. Часть трубки 92, расположенная позади подкладки 87, выступает в передний конец канала 93, который проходит через корпус 77 от его передней части до задней части. Уплотнительное кольцо 94, расположенное в кольцевой канавке, имеющейся в наружной поверхности трубки 91, соприкасается с внутренней поверхностью канала 93 с целью обеспечения уплотнения между трубкой 91 и корпусом 77. Задний конец канала 93 снабжен внутренней резьбой, на которую навинчивается полый валик 96 с внешней резьбой, который с помощью фланца 97 вводится в зацепление с одним концом трубы или рукава 98, через который отсос прикладывается к выпускному отверстию 90 станции 74.

Корпус 77 снабжен отдельным проходом 99 от передней части до задней части для каждого из установочных винтов 83. Передняя часть прохода 99 снабжена внутренней резьбой, в которую завинчивается винт 83. Задняя часть прохода 99 выполнена без резьбы с несколько большим диаметром, чем резьбовая передняя часть прохода 99. Законтривающая втулка 111 продвинута в проход 99 через его заднюю часть и находится в резьбовом соединении с винтом 83 в той его части, которая располагается позади уступа 112 в проходе 99. Когда передний конец втулки 111 посажен на уступ 112, поворот установочного винта 83 блокируется. Для освобождения винта 83 втулку 111 перемещают назад от уступа 112 с помощью шестиугольной структуры 113 на заднем конце втулки 111, предусмотренной для этой цели. Затем универсальный ключ вводят через задний конец втулки 111 в сопряженную полость 85 (фиг. 6) в задней части винта 83 для того, чтобы повернуть последний и тем самым переместить опорные поверхности 89 либо вперед либо назад, как это требуется, чтобы прокладку 86 должным образом посадить на торец 56.

Как видно из фиг. 3, все выпускные отверстия с 131 по 135 соответствующих клапанных станций с 71 по 75 расположены симметрично относительно окружности 76. Как видно на фиг. 4, имеется ряд впускных отверстий 120, проходящих через вращающуюся пластину 55, при этом отдельное впускное отверстие 120 соединено посредством индивидуальной трубопроводной конструкции 119 с отдельной одной из некоторого числа оправок 20, одна из которых показана на фиг. 2. Впускные отверстия 120 проходят вперед от торца 56 и расположены по окружности 129, которая имеет такой же диаметр, как и окружность 76, которая проходит через центры выпускных отверстий 131-135. Поэтому при каждом обороте колеса 18 с оправками отдельные впускные отверстия 120 непрерывно вращающейся клапанной секции 55 будут совмещаться и посредством этого сообщаться последовательно и непосредственно с выпускными отверстиями 131-135 для приложения давлений воздуха рабочей среды к той оправке 20, осевой канал 101 которой соединен с впускным отверстием 120 во время совмещения с одним из выпускных отверстий 131-135.

Каждая из станций 72-75 снабжена двумя установочными винтами 83, а самая протяженная станция 71 обеспечена тремя установочными винтами 83, чтобы гарантировать, что все части подверженной износу прокладки, которая задает выпускное отверстие 131, равномерно посажены на торец 56. Обычно число установочных винтов 82, необходимых для каждой из станций 71-75, зависит от ее размера. Поэтому для самой маленькой станции 72 требуются только два установочных винта 82, тогда как для каждой станции 73 и 75 промежуточного размера необходимо иметь три установочных винта 82, а каждая из остальных станций 71 и 74, которые крупнее, чем станция 75, нуждается в четырех установочных винтах 82. Аналогично, число винтов 89, необходимых для закрепления отдельной подверженной износу прокладки 86 зависит от ее размера.

Чтобы демонтировать станцию 74 из общей опоры 59, четыре установочных винта 82 станции 74 удаляют. Затем станцию 74 немного поворачивают против часовой стрелки относительно фиг. 3 до тех пор, пока узел 84 (детали 86, 87, 88) не совмещаются с криволинейным окном 124, и узел 84 и осевую часть корпуса 77 извлекают наружу через окно 124. До извлечения узла 84 через окно 124, возможно, будет необходимо отсоединить фланец 97 от патрубка 96. Это зависит от жесткости подводящего рукава 98, который соединен со станцией 74.

Когда станция 74 отделена от общей опоры 59, ее винты 89 становятся доступными для удаления с целью демонтажа и замены прокладки 86. В то время, когда последняя находится в скользящем зацеплении с торцем 56 вращающейся кольцевой пластины 55, по существу, весь износ приходится на прокладку 86, поскольку она не такая твердая, как торец 56. В типичном случае кольцевую пластину 55 изготавливают из закаленного черного металла, тогда как прокладку 86 образуют из твердого синтетического материала (например, из пластика), который не является таким твердым, как материал кольцевой пластины 55.

Специалистам в данной области техники должно быть понятно, что в станции 71 вакуум (давление воздуха ниже давления окружающей среды) используется для загрузки чистых банок 16 на оправки 20, а давление воздуха выше давления окружающей среды используется в станции 72, когда датчик 33 обнаруживает, что банка 16 неправильно загружена; вакуум используется в станции 73, чтобы надежно удержать банку 16 на оправке 20 во время печатания штампа, вакуум также используется в станции 74 для сохранения хорошей посадки банки 16 на оправке 20 во время нанесения лакового покрытия и, наконец, в станции 75 давление воздуха выше окружающего используется для снятия полностью декорированной банки 16 с оправки 20.

Хотя станция 75 рассмотрена в описании как жестко прикрепленная к общей опоре 59, специалистам в данной области техники должно быть понятно, что крепежная арматура станции, используемая при установке станции 75, может обеспечивать возможность ограниченного перемещения ее в пределах отверстия 125 и по направлению окружности 76, вследствие чего место разгрузки декорированных сосудов 16 можно корректировать посредством привода с электронным управлением в зависимости от частоты вращения колеса 18 с оправками с целью, описанной в вышеуказанном патенте США N 5183145. Поэтому в нижеследующую формулу изобретения, относящуюся к клапанной станции, как например, к относительно неподвижной, включено не только жесткое соединение, которое показано на чертежах, но также и соединение, которое обеспечивает возможность ограниченной регулировки клапанной станции в зависимости от частоты вращения колеса 18 с оправками. Кроме того, указания в формуле изобретения на сжатый воздух относятся к воздуху рабочей среды, находящемуся под давлением, значительно отличающемся от давления окружающей среды, независимо от того, образует ли давление вакуум или значительно большее (более высокое) давление, чем давление окружающей среды.

Хотя настоящее изобретение было описано применительно к его конкретным вариантам осуществления, многие другие варианты и модификации и другие случаи применения станут очевидными для специалистов в данной области техники. Поэтому желательно, чтобы настоящее изобретение не было ограничено приведенным здесь конкретным раскрытием, а только приложенной формулой изобретения. Ыз

Установка предназначена для использования в составе быстродействующего оборудования непрерывного движения для печатания на банках для напитков. Установка с торцевыми клапанами имеет ряд клапанных станций, каждая из которых содержит сменную прокладку, которая находится в соприкосновении позади плоского торца непрерывно движущейся клапанной секции, имеющей впускные отверстия, расположенные по окружности вокруг оси вращения подвижной клапанной секции. Каждая клапанная станция прикреплена с возможностью удаления к жесткой опоре с помощью крепежных деталей, которые доступны для обслуживания сзади опоры. Каждая прокладка задает выпускное отверстие, расположенное в передней части указанной опоры и при работе располагающееся так, что для части каждого оборота подвижной клапанной секции каждое из впускных отверстий сообщается непосредственно с выпускным отверстием. Когда посредством приведения в действие определенных крепежных деталей разъединяют выбранную клапанную станцию и жесткую опору, то выбранную клапанную станцию можно удалить из опоры через окно, вследствие чего прокладка оказывается на задней части опоры, при этом такая прокладка является доступной для замены без нарушения крепления любой другой клапанной станции с жесткой опорой. Изобретение обеспечивает усовершенствование конструкции и, как следствие, улучшение условий эксплуатации и обслуживания. 3 с. и 9 з.п. ф-лы, 10 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 5183145 A, 1993 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 5111742 A, 1992 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 3766851 A, 1974 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 5337659 A, 1994 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| УСТРОЙСТВО ДЛЯ ПЕЧАТИ НА ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 1990 |

|

RU2024409C1 |

Авторы

Даты

2000-07-20—Публикация

1996-06-05—Подача