Изобретение относится к химической промышленности, в частности к устройствам и способам модификации поверхности резины, и может быть использовано в судостроении, машиностроении и других отраслях, где требуется предварительная обработка резины перед нанесением ее на изделия в качестве покрытий путем склеивания.

Согласно способу по патенту РФ 1814930 существует способ нанесения покрытий меховым валиком, кистью и т. п. Недостатком подобного способа нанесения является недостаточная для поставленной цели обработка поверхности материала, отсутствие сплошности, наличие ворсинок, большой расход материала, низкая производительность.

Согласно патенту РФ 1811912 для нанесения состава используют дорн с тканным полотном на его поверхности. Такой способ нанесения обеспечивает сплошность покрытия, однако в процессе обработки необходима частая смена материала, процесс непроизводителен, его нельзя использовать в работе с агрессивными средами.

Известна линия для нанесения защитных покрытий на изделия, содержащая установку приготовления покрытия, транспортирующее устройство, ванну, сушильную камеру, размещенные параллельно транспортным устройствам. В решении использован способ погружного нанесения обрабатывающего материала (а. с. 1227251). К недостаткам устройства следует отнести недостаточно качественную обработку поверхности, большой расход модифицирующего состава, загрязнение окружающей среды.

Известно также устройство по а. с. 1219167 для нанесения жидкого покрывающего состава на ленточные изделия, содержащее механизм протяжки ленточного материала, систему подачи раствора струйным методом. Устройству также присущи указанные выше недостатки, а также отсутствие сплошности нанесения покрытия.

Существуют наливочные машины для нанесения обрабатывающих материалов на поверхность изделий, например, согласно а. с. 1243833. В них используются экструзионные устройства для нанесения жидких слоев на рулонные материалы. Такой вид обработки, кроме указанного выше недостатка, характеризуется также большими потерями материала. Устройство выбрано в качестве ближайшего аналога.

Целью изобретения является необходимость создания установки, реализующей наиболее рациональный способ нанесения модифицирующего состава, который обеспечил бы необходимую сплошность обработки поверхности материала при достаточной простоте устройства. Способ должен быть качественным, безопасным, экономичным, в том числе за счет расхода используемого для обработки состава, и надежным, а устройство - компактным и способным к переналадке.

В целом решение должно обеспечивать повышение выхода годных изделий путем создания условий для автоматизации процесса.

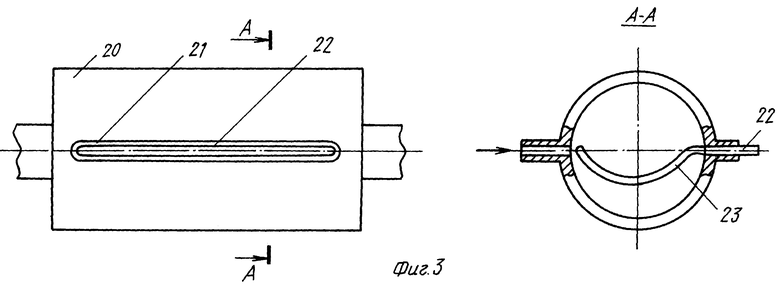

Поставленная изобретением цель достигается тем, что в установке для химической модификации резиновых материалов, включающей привод, систему подачи, транспортировки и приема материала, устройство предварительной подготовки поверхности, сушки и нанесения на нее модифицирующего состава с рабочим органом, расположенными по ходу технологического процесса и связанными друг с другом функциональной зависимостью, устройство предварительной подготовки поверхности выполнено в виде ванны с рабочей жидкостью, на дне которой установлены погружные протягивающие ролики, на входе - очистители, а на выходе - инструмент снятия излишков рабочей жидкости в виде фильтра, устройство сушки представляет собой систему отклоняющих роликов, разнесенных по высоте для удлинения пути, а устройство нанесения модифицирующего состава состоит из приемного и прижимного роликов, стойки, расходной емкости, установленной в верхней части последней, соединенной трубопроводами с рабочим органом, выполненным в виде полых закрытых с торцов валков, снабженных щелью с регулируемым зазором, вдоль которой размещена вставка из микроворсового материала. При этом часть вставки размещена во внутренней части валка на весь его диаметр, а сами валки имеют возможность быть установленными с переменным расстоянием друг относительно друга.

Установка может быть использована для химической модификации резиновых материалов, выполненных в виде пластин. В этом случае установка не имеет устройства сушки. Для рулонных ленточных материалов на входе и выходе установлены бобины сматывания и наматывания материала, а для пластин для подачи и приема используются накопители.

Способ нанесения модифицирующего состава на резиновый материал, включающий предварительную подготовку поверхности материала (сушку и обезжиривание), нанесение модифицирующего состава, представляющего собой раствор ДХА (дихлорамина) в ацетоне с дистиллированной водой, согласно изобретению заключается в том, что модифицирующий состав подают на обрабатываемый материал микрокапельным путем в течение 30 с при температуре 15-25oC и относительной влажности воздуха не более 65%, при этом расход модификатора должен составлять 0,10-0,15 кг на 1 м2, а в качестве материала, создающего микрокапельный эффект, используют войлок или фетр.

Существенным для данного решения является неизвестный ранее способ нанесения обрабатывающего материала (модифицирующего состава) микрокапельным путем при помощи полых валков, снабженных щелью, в которой закреплены войлок или фетр. Войлок или фетр закреплены на валке таким образом, что часть заходит в валок на глубину, равную диаметру валка, а часть выступает из щели на 10-15 мм равномерно по всей длине валка. При подаче в валок модифицирующего состава (при этом состав заполняет валки полость, а ширина зазора регулируется, то в данном решении используется эффект строгой дозировки поступления обрабатывающего состава на изделие, что способствует обеспечению сплошности обработки при экономии обрабатывающего состава. В процесс обработки модифицирующим составом входит обработка изделия ацетоном для снятия кристаллов ДХА. При использовании традиционных решений ацетон в процессе нанесения быстро улетучивается, что ведет к образованию кристаллов ДХА на поверхности обрабатываемой резины, в результате чего снижается качество модификации. При использовании предлагаемого решения - валки с микроворсовым материалом - состав наносится равномерным слоем, без избытка. Использование решения позволяет обеспечить сплошность обработки материала, что повышает качество изделий. Постоянная концентрация ДХА не приводит к образованию кристаллов. Такой же материал в данной установке используется в фильтрах инструмента для снятия излишков жидкости для обезжиривания, обеспечивая равномерность очищения поверхности материала, что способствует в дальнейшем равномерному нанесению модификатора.

Для повышения качества годных изделий в установке для обработки рулонного материала предусмотрена система отклоняющих роликов, которые удлиняют путь прохождения материала, создавая благоприятные условия для дальнейшей обработки изделия модифицирующим составом. В данной установке отклоняющие ролики распределены по высоте в вертикальной плоскости, что способствует экономии рабочих площадей.

Решение обладает существенной новизной, так как из известного и доступного уровня техники не удалось обнаружить сходных решений, позволяющих решать поставленную задачу аналогичным путем с получением поставленного целью изобретения эффекта. Заявляемые установку и способ можно воспроизвести при помощи известных средств, материалов и процессов, что позволяет считать решение соответствующим новизне, изобретательскому уровню и условию промышленной применимости.

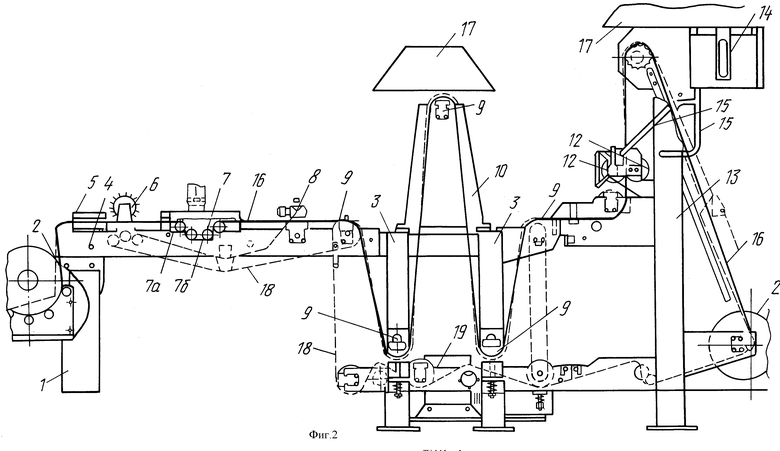

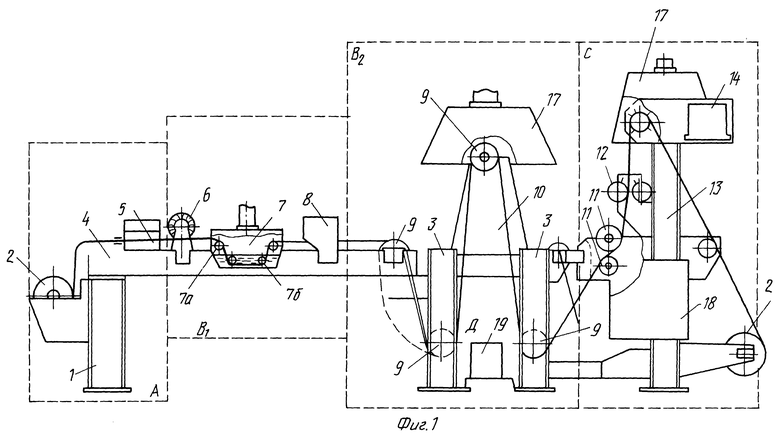

Заявляемое в качестве изобретения решение иллюстрируется на фиг. 1-3. На фиг. 1 представлена схема установки. Установка включает в себя систему подачи и приема материала А в виде бобин при работе с рулонным материалом или в виде накопителей при работе с пластинами, устройство предварительной подготовки поверхности В включает участок обезжиривания - В1 и участок сушки материала - В2.

Устройство нанесения модифицирующего состава - С и система транспортировки - Д. Установка включает в себя стойку 1, на которой размещен узел подачи резиновых изделий (бобина или накопитель) 2, станину 3, которая соединена со стойкой при помощи щек 4, на которых смонтированы узел приема 5, щетки 6, ванна с бензином 7, в которой размещены погружные протягивающие ролики 7-а и 7-б, а на выходе - инструмент снятия рабочей жидкости 8, отклоняющие ролики 9, разнесенные по высоте по пути прохождения ленты материала (при обработке пластин отсутствуют), при этом часть их размещена и закреплена на щеках 4, один ролик поднят и установлен на корпусе 10, а другая часть установлена ниже уровня расположения щек на станине 3, 11 - направляющие и тянущие ленту барабаны, 12 - пропитывающие валки, 13 - стойка, на которой смонтирована расходная емкость 14, соединенная при помощи трубопроводов 15 с пропитывающими валками 12, 16 - лента рулонного материала, 17 - вытяжной зонт.

На фиг. 2 показана установка с системой транспортирования рулонного материала, на которой показаны: 18 - привод, состоящий в данном конкретном случае из кинематически связанных между собой червячной и зубчатой передач и 19 - источник питания. На фиг. 3 показана конструкция пропитывающего валка, где 20 - корпус валка, 21 - щелевой зазор, 22 - вставка из войлока или фетра, 23 - часть вставки 22, погружаемая в обрабатывающий состав. Валки установлены подвижно с возможностью раскрытия на стойке 13. А-А - разрез валка.

Установка работает следующим образом. Включается привод 18, 19. Рулонный материал (лента) 16 сматывается с бобины 2 (в случае с пластинами последние подаются с накопителя) и поступает на механическую очистку в щетки 6, а затем в ванну 7 с бензином для обезжиривания, где материал проходит через погружные протягивающие валки 7-а и 7-б и после прохождения ванны очищается инструментом снятия излишков рабочей жидкости 8. Далее материал поступает на сушку, где проходит через отклоняющие ролики 9, а после просушки через систему направляющих и тянущих ленту барабанов 11 материал поднимается наверх, проходя через пропитывающие валки 12, которые раздвигаются в стороны для того, чтобы пропустить материал, а затем опять смыкаются, так чтобы рабочие поверхности войлочной или фетровой вставки скользили по обрабатываемому материалу. Пропитывающие валки могут обрабатывать как по одной стороне материала поочередно, так и обе поверхности одновременно, при этом пропитывающий состав ДХА поступает из расходной емкости 14. После обработки изделие просушивается и наматывается на бобину узла приема 5. При обработке пластин вместо бобины используется накопитель. В способе нанесения модифицирующего состава равномерный слой может быть достигнут при соблюдении следующих условий протекания процесса. Время протекания процесса 30 сек выбрано исходя из скорости модификации, температурный режим 15-20oC вытекает из того, что при температуре выше 25oC происходит реакция хлорирования ацетона, что ухудшает качество модификации, а при низких температурах процесс становится нерентабельным из-за удлинения процесса сушки после модификации и обезжиривания. Из соображений протекания сушки выбирался и режим влажности. Пример конкретного использования включает соблюдение условия, что изменение концентрации модифицирующего состава не должно превышать 2%.

Использование данного технического решения позволит резко улучшить качество обрабатываемой поверхности, повысить производительность, снизить расход материала, создать условия для автоматизации процесса модификации, сделать процесс безопасным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕПЛЕНИЯ ЭЛАСТИЧНОГО ПОКРЫТИЯ К МЕТАЛЛИЧЕСКИМ ПОВЕРХНОСТЯМ | 1998 |

|

RU2144553C1 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА ТЕЛА ВРАЩЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 1994 |

|

RU2087208C1 |

| СПОСОБ МОНТАЖА РЕЗИНОВЫХ ПЛАСТИН ЭЛАСТИЧНОГО ПОКРЫТИЯ НА КРИВОЛИНЕЙНЫЕ МЕТАЛЛИЧЕСКИЕ ПОВЕРХНОСТИ | 2000 |

|

RU2177974C1 |

| СПОСОБ СКЛЕИВАНИЯ РЕЗИНЫ С МЕТАЛЛОМ | 2015 |

|

RU2597379C2 |

| ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК | 1993 |

|

RU2102170C1 |

| СПОСОБ МОНТАЖА РЕЗИНОВЫХ ПЛАСТИН С ВОЗДУХОНАПОЛНЕННЫМИ ПОЛОСТЯМИ ВИБРОИЗОЛИРУЮЩЕГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ПОВЕРХНОСТИ | 2002 |

|

RU2224149C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ НА ОСНОВЕ МЕДИ | 1991 |

|

RU2068459C1 |

| ИМПУЛЬСНЫЙ ЛАЗЕР | 1991 |

|

RU2027268C1 |

| СПОСОБ КАТОДНО-ВАКУУМНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1996 |

|

RU2118399C1 |

| УСТАНОВКА ДЛЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 1994 |

|

RU2066610C1 |

Группа изобретения применима в судостроении, машиностроении и других отраслях, где требуется предварительная обработка изделия, например перед склеиванием. В установке для химической модификации резиновых материалов, включающей привод, систему подачи, транспортировки и приема материала, устройство предварительной подготовки поверхности, сушки и нанесения на нее модифицирующего состава с рабочим органом, расположенными по ходу технологического процесса и связанными друг с другом функциональной зависимостью, устройство предварительной подготовки поверхности выполнено в виде ванны с рабочей жидкостью, на дне которой установлены погружные протягивающие ролики, на входе - очистители, а на выходе - инструмент снятия излишков рабочей жидкости в виде фильтра, устройство сушки представляет собой систему отклоняющих роликов, разнесенных по высоте для удлинения пути, а устройство нанесения модифицирующего состава состоит из приемного и прижимного роликов, стойки, расходной емкости, установленной в верхней части последней, соединенной трубопроводами с рабочим органом, выполненным в виде полых закрытых с торцов валков, снабженных щелью с регулируемым зазором, вдоль которой размещена вставка из микроворсового материала. При этом часть вставки размещена во внутренней части валка на весь его диаметр, а сами валки имеют возможность быть установленными с переменным расстоянием друг относительно друга. Способ нанесения модифицирующего состава на резиновый материал, включающий предварительную подготовку поверхности материала (сушку и обезжиривание), нанесение модифицирующего состава, представляющего собой раствор ДХА (дихлорамина) в ацетоне с дистиллированной водой, согласно изобретению заключается в том, что модифицирующий состав подают на обрабатываемый материал микрокапельным путем в течение 30 с при температуре 15-25°С и относительной влажности воздуха не более 65%, при этом расход модификатора должен составлять 0,10-0,15 кг на 1 м2, а в качестве материала, создающего микрокапельный эффект, используют войлок или фетр. Достигается необходимая сплошность обработки поверхности материала при достаточной простоте устройства. 2 з.п.ф-лы, 3 ил.

| Наливочная машина для нанесения отделочных материалов на поверхность плит | 1983 |

|

SU1243833A2 |

| Устройство для нанесения жидкого покрывающего состава на ленточный материал | 1983 |

|

SU1219167A1 |

| УСТРОЙСТВО для МАРКИРОВКИ РЕЗИНОВЫХ ИЗДЕЛИЙ | 0 |

|

SU191778A1 |

| УСТРОЙСТВО AJ(>&1 АВТОМАТИЧЕСКОЙ liPOMASKK РЕЗИНОВЫХ РУКАВОВ | 0 |

|

SU196285A1 |

| 0 |

|

SU209710A1 | |

| Способ защиты резины из ненасыщенного каучука от действия озона | 1974 |

|

SU540884A1 |

| Способ модификации резино-технических изделий | 1977 |

|

SU729209A1 |

| Способ поверхностной модификации резино-технических изделий | 1979 |

|

SU988836A1 |

| Способ модификации резины | 1983 |

|

SU1224307A1 |

| Способ модификации вулканизованной резины | 1987 |

|

SU1523552A1 |

| Картографический столик | 1984 |

|

SU1449844A1 |

| US 5555549 A, 10.09.96 | |||

| Нагревательная установка | 1973 |

|

SU470690A1 |

Авторы

Даты

1999-09-20—Публикация

1997-12-11—Подача