Изобретение относится к области металлообработки и может быть использовано в машиностроении и других отраслях промышленности.

Известен способ изготовления деталей методом штамповки материалов с применением магнитно-импульсной обработки металлической заготовки (SU 758623, B 21 D 22/74), где материал заготовки деформируют взаимодействием магнитных полей, возникающих при подключении магнитного индуктора к генератору импульсного электрического тока.

Наиболее близким из известных технических решений является выбранный в качестве прототипа способ, при котором заготовку деформируют движением передающей среды, на которую воздействуют силовыми импульсами переходника, перемещаемого, например, электромагнитным полем индуктора (SU 3279228, B 21 D 26/14, 1998). Недостатком указанного способа является то, что при глубокой штамповке деталей сложной конфигурации возможно появление гофр, приводящих к браку.

Задачей, на которую направлено данное изобретение, является снижение трудоемкости по изготовлению оснастки и повышение качества изготовленных изделий.

Указанная цель достигается тем, что в известном способе изготовления деталей методом штамповки материалов, заключающемся в том, что заготовку деформируют движением передающей среды, на которую воздействуют силовыми импульсами переходника, перемещаемого, например, электромагнитным полем индуктора, передающую среду вытесняют от центральной зоны заготовки к ее периферии путем внедрения в передающую среду профилированного твердого тела, на которое воздействуют движущимся переходником, при этом материал передающей среды предварительно заключают в тонкую эластичную оболочку.

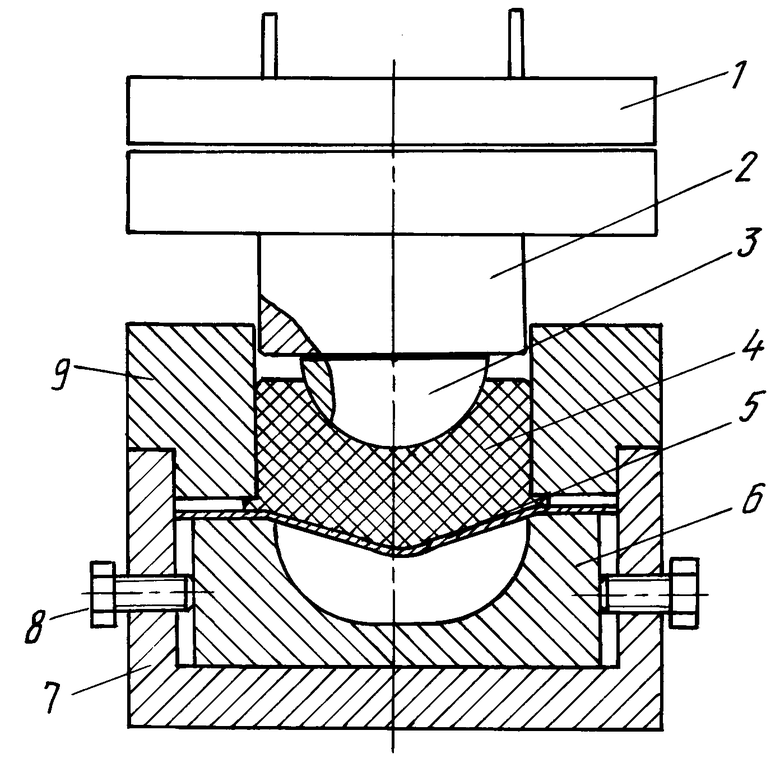

На чертеже показан один из практических вариантов реализации предлагаемого способа.

Индуктор 1, который подключают к магнитно-импульсному генератору, посредством магнитного поля приводит в движение переходник 2. Перемещающимся переходником 2 разгоняют профилированное твердое тело 3, которое внедряют в передающую среду 4 таким образом, что вытесняют ее из центральной зоны заготовки 5 к ее периферии. При этом одновременно выштамповывают необходимую деталь и выглаживают материал детали, формируя ее окончательные формы посредством матрицы 6. Матрицу 6 фиксируют в корпусе 7 посредством винтов 8, а среду ограничивают от выдавливания из зоны заготовки с помощью ограничительной втулки 9.

Пример. Для экспериментальной проверки были изготовлены патрубки из алюминиевых сплавов толщиной 0,1 - 1 мм. Движение переходников, воздействующих на среду, осуществлялось с помощью плоского индуктора, питаемого от магнитно-импульсных генераторов с запасенной энергией разряда от 1 до 5 кДж.

Патрубки имели переменные сечения, переходные зоны для обеспечения жесткости деталей, в радиальном направлении запланированы местные выступы и впадины.

Тем не менее изготовленные с применением предлагаемого способа детали по форме и размерам строго соответствуют чертежам. При этом матрицы использовались упрощенными по конструкции и, следовательно, более дешевыми.

Таким образом, изготовление деталей по предложенному способу экономически целесообразно, т.к. позволяет снизить трудоемкость изготовления оснастки и практически полностью исключить появление бракованных изделий за счет направленного вытеснения среды, которое выглаживает заготовку и исключает образование не предусмотренных документацией вмятин, выступов, гофр и др. дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ ЛИСТОВЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1997 |

|

RU2110381C1 |

| Устройство для импульсной штамповки особо тонколистовых материалов | 2023 |

|

RU2833305C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ОБОЛОЧКИ С КРИВОЛИНЕЙНЫМИ РАБОЧИМИ ПОВЕРХНОСТЯМИ | 2008 |

|

RU2398646C2 |

| СПОСОБ ЗАДЕЛКИ ЭКРАНИРОВАННОГО КАБЕЛЯ В ЭЛЕКТРОСОЕДИНИТЕЛЬ | 1996 |

|

RU2113041C1 |

| Устройство для импульсной гидравлической штамповки | 1979 |

|

SU1139004A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ПАТРУБКА (КОЖУХА) ЭЛЕКТРОСОЕДИНИТЕЛЯ | 2008 |

|

RU2403659C2 |

| Способ магнитно-импульсной штамповки листового материала | 1989 |

|

SU1828776A1 |

| СПОСОБ И УСТРОЙСТВО ЖИДКОЙ КОВКИ ДВОЙНОГО ДЕЙСТВИЯ | 2018 |

|

RU2764620C2 |

| Устройство для магнитно-импульсной штамповки полых заготовок | 1990 |

|

SU1759504A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШТАМПОСВАРНЫХ ЗАМКНУТЫХ КОНСТРУКЦИЙ ИЗ ЛИСТОВЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2228826C2 |

Изобретение относится к области металлообработки и может быть использовано в машиностроении и в других отраслях промышленности. Техническим результатом изобретения является снижение трудоемкости по изготовлению оснастки и повышение качества изготовления изделий. Способ изготовления деталей методом штамповки материалов заключается в том, что заготовку деформируют движением передающей среды, на которую воздействуют силовыми импульсами переходника. Переходник может перемещаться например, электромагнитным полем индуктора. При этом разгоняют профилированное твердое тело, которое внедряют в передающую среду и вытесняют ее из центральной зоны заготовки к ее периферии. 1 з.п.ф-лы, 1 ил.

| US 3279228, 18.10.98 | |||

| Устройство для штамповки | 1976 |

|

SU614853A1 |

| US 4145903, 27.04.79 | |||

| 1972 |

|

SU432953A1 | |

| Устройство многократного действия для магнитно-гидравлической штамповки | 1979 |

|

SU832844A1 |

| Устройство для глубокой вытяжки | 1974 |

|

SU522875A1 |

Авторы

Даты

1999-09-27—Публикация

1998-03-24—Подача