Изобретение относится к машиностроению, в частности к индукционно-металлургическому способу восстановления и упрочнения деталей в соответствии с характером их износа, работающих в условиях абразивного изнашивания и при ударных нагрузках, например, деталей путевых щебнеочистительных машин.

Известен способ индукционной наплавки (см. патент RU №2120363, МПК 6 В 23 К 12/02, опубл. 20.10.98 г.) [1], предусматривающий нарезку канавок механическим путем с последующим их заполнением износостойким сплавом.

Недостатками известного способа являются высокая трудоемкость процесса нарезания канавок и ограниченность применения, так как упрочнение поверхности возможно только у деталей, имеющих достаточную толщину, и при малой толщине нарезанные канавки ослабляют сечение детали.

Известен способ упрочнения индукционной наплавкой деталей (см. патент RU №2138377, МПК 6 В 23 К 13/01, В 22 D 19/00, опубл. 21.04.98 г.) [2], который является наиболее близким по технической сущности к заявляемому способу и принимается за прототип. С целью повышения срока службы изделий, работающих в условиях абразивного изнашивания и ударных нагрузок, в способе-прототипе наносят углубления на рабочую поверхность детали, заполняют их армирующим материалом, на всю поверхность детали наносят порошковую шихту и расплавляют ее под индуктором. Углубления армируют гранулированным сплавом карбида вольфрама, а в качестве порошковой шихты используют смесь, включающую 80% кобальтового сплава и 20% боросодержащего флюса, при этом толщина слоя шихты составляет 2...3 мм при соотношении сплава карбида вольфрама и порошковой шихты, мас.%: сплав карбидов вольфрама 40-60, порошковая шихта 60-40.

В качестве кобальтового сплава используют сплав ПГ-10К-02, в качестве боросодержащего флюса - флюс П-1,5 М, а в качестве гранулированного сплава карбида вольфрама - релит.

Недостатки прототипа состоят в том, что изготовление углублений на поверхности упрочняемой детали возможно только для деталей достаточной толщины и не позволяет упрочнять тонкие детали, например футеровку рабочих органов дорожно-строительных машин.

Техническим результатом изобретения является расширение номенклатуры деталей, подлежащих упрочнению, при высокой износостойкости упрочняемых деталей.

Технический результат достигается тем, что в известном способе упрочнения индукционной наплавкой деталей, работающих в условиях абразивного изнашивания и ударных нагрузок, включающий изготовление углублений на рабочей поверхности, заполнение их армирующей металлической крупкой, нанесение на поверхность детали порошковой шихты, содержащей износостойкий сплав и флюс, образующий матрицу, с последующим расплавлением ее индуктором, согласно изобретению углубления на рабочей поверхности изготавливают путем приварки пробковым швом стальных планок, которые располагают перпендикулярно направлению потока абразивной массы, воздействующей на деталь в процессе работы, полученные углубления предварительно заполняют тонким слоем шихты, более легкоплавкой по сравнению с шихтой, образующей матрицу, затем полностью заполняют углубления металлокерамической крупкой, после чего наносят на полученную поверхность детали упомянутую порошковую шихту, содержащую износостойкий сплав и флюс.

Другое отличие состоит в том, что в качестве легкоплавкой шихты для заполнения углублений используют состав 80% ПГ-Ср"+20% переплав (Nа2В4O7+Н3ВО3). Другое отличие состоит в том, что в качестве армирующей металлокерамической крупки используют сплавы ВК или ТК грануляции 2,5-4 мм. Другое отличие состоит в том, что в качестве порошковой шихты, образующей матрицу, используют состав 75%ПГ-УСЧ №%+10%ПГ-Ср2+15% флюс П1,5М.

Другое отличие состоит в том, что слой порошковой шихты, образующей матрицу, наносят толщиной 3-4 мм над планками.

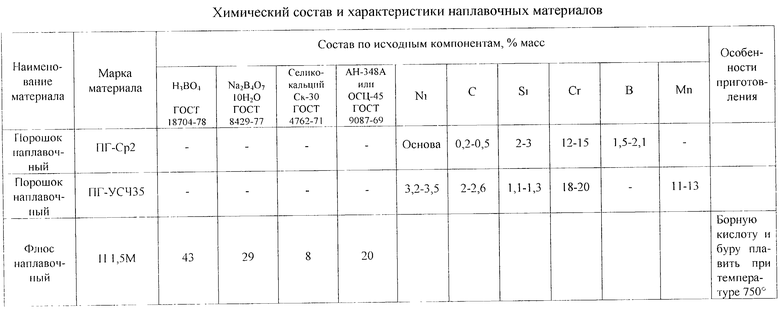

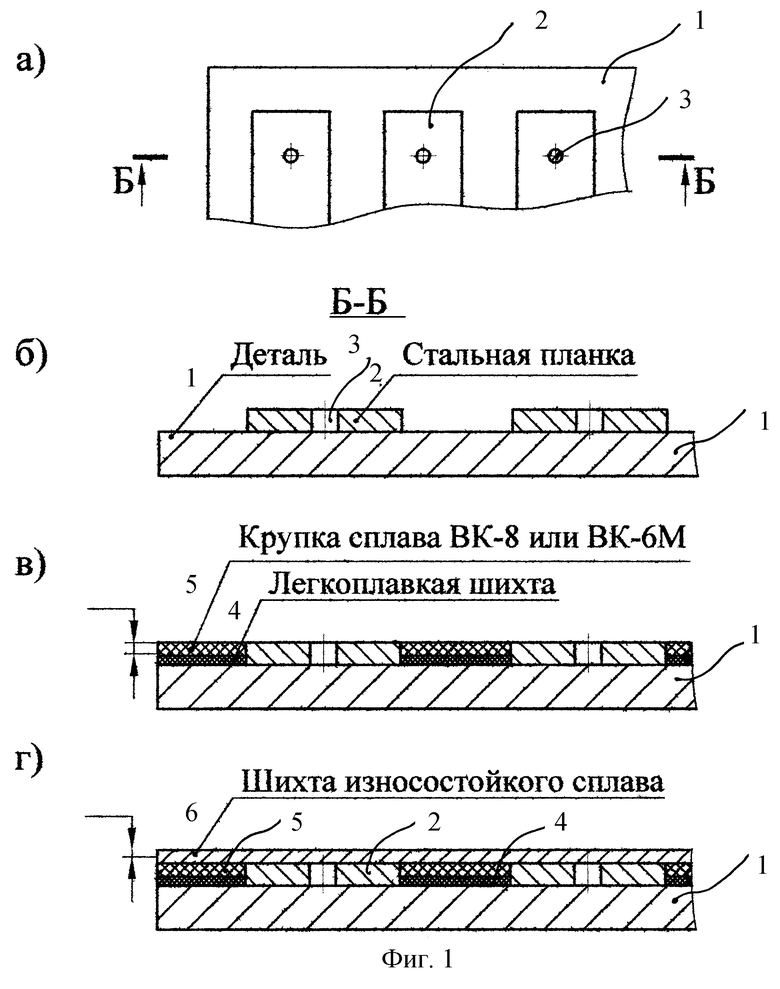

На фиг.1 приведена схема, поясняющая последовательность осуществления способа, где а - вид сверху, б - сечение упрочняемой детали с приваренными планками, в - сечение детали с заполненными углублениями легкоплавкой шихтой и металлокерамической крупкой ВК или ТК, г - сечение детали с нанесенной на всю поверхность шихтой износостойкого сплава. На фиг.2 приведена фотография микроструктуры полученного износостойкого сплава. На фиг.3 приведен схематический чертеж детали со стальными планками, расположенными перпендикулярно потоку воздействующей абразивной массы, где 1 - упрочняемая деталь, Р - траектория движения абразивной массы.

Способ упрочнения индукционной наплавкой деталей осуществляется следующим образом.

На поверхности детали 1 размещают стальые планки 2 толщиной 3-4 мм и шагом 15-20 мм (фиг.1а, б). В стальных планках предварительно просверливают отверстия 3 диаметром 6...7 мм и шагом 40...50 мм, через которые планки электросваркой привариваются пробковыми швами к упрочняемой детали. Крепежные отверстия 3 в детали для предотвращения их заплавления заполняются формовочной смесью, состоящей из глины (80%) и кварцевого песка (20%).

Пространство между планками (углубления) засыпают легкоплавкой шихтой состава ПГ-Ср2 (80%) + переплав Nа2В4O7+Н3ВО3 (20%), толщиной слоя засыпки 1 мм (поз.4 на фиг.1в), на поверхность которой насыпают армирующую металлокерамическую крупку твердого сплава карбида вольфрама (ВК) или карбида титана (ТК) грануляции 2,5...4,0 мм до полного заполнения пазов (поз.5 на фиг.1в). На всю поверхность детали насыпается порошковая шихта износостойкого сплава состава ПГ-УСЧ35 (75%) + ПГ-Ср2 (10%) + флюс П1,5 (15%), толщина засыпки 3...4 мм над планками (поз.6 на фиг.1г). После расплавления под индуктором легкоплавкой шихты и шихты износостойкого сплава на поверхности детали получается композиционный материал, в котором матрица из износостойкого сплава армирована крупкой твердого сплава.

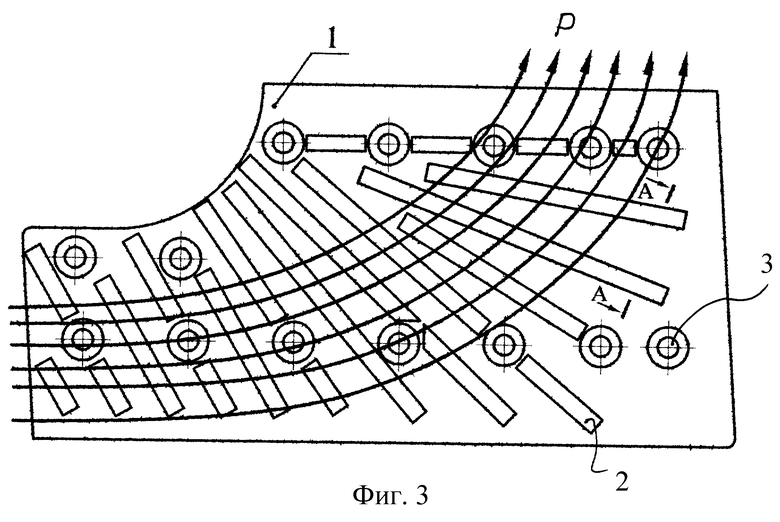

Химический состав и характеристики наплавочных материалов представлены в таблице, см. в [3, 4].

Для обеспечения надежного закрепления планок на упрочняемой поверхности кроме их приварки пробковыми швами происходит их припайка сплавом ПГ-Ср2 (80%) с использованием в качестве флюса переплава Na2B4О7+H3BО3 (20%). Сплав ПГ-Ср2 имеет температуру плавления на 150...200°С ниже температуры плавления матрицы. Количество флюса определено экспериментально и обеспечивает максимальное растекание и проникновение сплава в зазор между планкой и упрочняемой поверхностью.

Введение в шихту износостойкого сплава (Порошок гранулированный марки ПГ-УСЧ-35.ТУ У 332-19-007-97) и порошка наплавочного ПГ-Ср2 в указанном количественном содержании компонентов (см. таблицу) снижает общее содержание углерода в матрице на 8% и увеличивает содержание никеля до 10%, что обеспечивает понижение вязкости расплава, снижает температуру его плавления на 80...100°С, а также исключает образование карбидной фазы вокруг частиц твердого сплава и улучшает их смачиваемость. Введение флюса П1,5 (15%) способствует лучшему смачиванию металлокерамической крупки.

После остывания на воздухе происходит самоотделение шлака.

В электромагнитном поле высокий частоты за счет краевых эффектов планка нагревается неравномерно, наибольшее количество тепла выделяется в зоне, прилегающей к периметру планки. Расплавление шихты ПГ-Ср2 (80%) + переплав Nа2В4O7+Н3ВО3 (20%) начинается в районе планок с резким увеличением теплопроводности за счет образования жидкой фазы. Расплав растекается по поверхности детали и проникает в зазор между планкой и упрочняемой поверхностью. Флюс (переплав Nа2В4O7+Н3ВО3) очищает поверхности планок и детали и понижает жидкотекучесть сплава. Затем расплавляется шихта износостойкого сплава и происходит смачивание крупки износостойким сплавом (сплав состава ПГ-УСЧ35 (75%) + ПГ-Ср2 (10%) + флюс П1,5 (15%)).

Полученный композиционный материал имеет твердость износостойкого сплава - матрицы HRC 49-59, твердость армирующих частиц 2200...2400 кг/мм2 и относительную износостойкость при работе в абразивной среде в 8-12 раз больше, чем нормализованная сталь 40.

При дискретном упрочнении больших поверхностей, работающих при ударных нагрузках в абразивной среде, экспериментально обоснована необходимость иметь заданную толщину упрочняющего слоя и специальную ориентацию упрочненных участков.

Установлено, что поверхности, работающие в контакте с гранитной щебенкой с величиной частиц до 80 мм, должны иметь ширину упрочненных участков 18...20 мм, расстояние между этими участками должно быть не более 25 мм, а толщина упрочняющего слоя должна составлять 3...4 мм. Индукционно-металлургический способ такую толщину слоя позволяет получить только при наплавке в канавку.

Наибольший износ поверхности детали на примере заходного листа футеровки щебнеочистительной машины СВ-601 происходит в зоне, перпендикулярной к направлению воздействующего потока абразивной массы. При исследовании влияния угла наклона планок установлено, что расположение планок под углом 45° к направлению движения абразивной массы позволяет увеличить ресурс футеровки до 9 км. При этом футеровка выходит из строя по причине интенсивного износа основного металла между упрочняющими планками, в то время как упрочняющие поверхности остаются практически неизношенными. Расположение планок под углом 90° к направлению движения абразивной массы (фиг.3) позволило увеличить ресурс футеровки до 12 км. При этом футеровка выходила из строя при полном износе упрочняющего слоя.

Таким образом, высокая износостойкость деталей обеспечивается технологическим процессом наплавки и расположением стальных планок перпендикулярно потоку воздействующей абразивной массы. Исключение фрезерования канавок позволяет упрочнять индукционной наплавкой тонкие детали, на которых фрезеровка невозможна, и тем самым расширить номенклатуру упрочняемых деталей.

Источники информации

1. Патент RU №2120363, МПК 6 В 23 К 12/02, опубл. 20.10.98 г.

2. Патент RU №2138377, МПК 6 В 23 К 13/01, В 22 D 19/00, опубл. 21.04.98 г. - прототип.

3. Порошок гранулированный марки ПГ-УСЧ-35.ТУ У 332-19-007-97.

4. Каталог. Наплавочные материалы стран-членов СЭВ. МЦНТИ. Киев-Москва, 1979, с.471.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНДУКЦИОННОГО УПРОЧНЕНИЯ И ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ | 2012 |

|

RU2507027C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ ДЕТАЛЕЙ | 1998 |

|

RU2138377C1 |

| Способ индукционной наплавки сплава ПГ-СР2 на деталь из конструкционной стали | 2023 |

|

RU2828804C1 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154563C1 |

| Способ индукционной наплавки магнитных сплавов на основе железа и индукционно-канальная печь для индукционной наплавки магнитных сплавов на основе железа | 2021 |

|

RU2791023C1 |

| Способ индукционной наплавки ферритных сплавов на тонкие металлические изделия | 2023 |

|

RU2829993C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| ПОРОШКОВАЯ ТЕРМОРЕАГИРУЮЩАЯ ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ТВЕРДОГО СПЛАВА | 2015 |

|

RU2637736C2 |

| ЛЕНТА ДЛЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИНДУКЦИОННОЙ НАПЛАВКОЙ С ОДНОСТОРОННЕЙ АДГЕЗИЕЙ И СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 2013 |

|

RU2548338C2 |

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2014 |

|

RU2581698C1 |

Изобретение может быть использовано при восстановлении и упрочнении деталей, работающих в условиях абразивного изнашивания и ударных нагрузок. На восстанавливаемой поверхности изготавливают углубления путем приварки пробковым швом стальных планок перпендикулярно направлению потока абразивной массы, воздействующей на деталь в процессе работы. Предварительно заполняют полученные углубления тонким слоем легкоплавкой шихты и полностью заполняют углубления металлокерамической крупкой. На полученную поверхность наносят порошковую шихту, содержащую износостойкий сплав и флюс, образующую матрицу. Способ позволяет расширить номенклатуру упрочняемых деталей и повысить их износостойкость. 4 з.п. ф-лы, 3 ил., 1 табл.

| СПОСОБ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ ДЕТАЛЕЙ | 1998 |

|

RU2138377C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1995 |

|

RU2078660C1 |

| Способ индукционной наплавки | 1991 |

|

SU1825698A1 |

| Способ индукционной наплавки | 1990 |

|

SU1794610A1 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ И СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЭЛЕКТРОМАГНИТА ДЛЯ ЭТОГО КЛАПАНА | 1999 |

|

RU2239087C2 |

Авторы

Даты

2004-05-10—Публикация

2002-09-20—Подача