Изобретение относится к волочильному производству, а именно к технологическим смазочным материалам (ТСМ) для мокрого волочения латунированной проволоки для металлокорда.

Известна смазка (Экон. Пат. N 259634 (ГДР). Смазка для холодной обработки металлов давлением. 1988), применяемая в процессе волочения комбинированной алюминиево-медной проволоки, содержащая, % масс.: 5-10 стеарата металла, 80-90 хлорированного углеводорода и 4-10 спирта.

Известна смазочно-охлаждающая жидкость для холодной обработки металлов давлением (А.с. N 1556106 (СССР). Смазочно-охлаждающая жидкость для холодной обработки металлов давлением. 1988), содержащая % масс.: стеарат цинка 5-15, стеарат алюминия 0,7-2,0, полиизобутилен или поливиниловый спирт 0,7-1,7, минеральное масло 5-20, олеиновую кислоту 2-3, триэтаноламин 1-3 и воду остальное.

Наиболее близкой к предлагаемому является смазка для холодной обработки металлов давлением (Патент РФ N 2028374. Смазка для холодной обработки металлов давлением. 1995) на водной основе, которая содержит, % масс.: стеарат цинка 5,0-7,0; стеарат алюминия 5,0-7,0; хлоргидрат алкиламинов с числом углеродных атомов 12-18 в алкильном радикале 4,0-8,0; олеиновую кислоту 5,0-10,0; триэтаноламин 2,0-5,0; хлорную медь 0,1-0,5; сульфаминовую кислоту 0,5-6,0; графит 3,0-10,0; полиоксиэтилированный алкилфенол 0,5- 2,0.

Известные смазки проявляют в процессе волочения высокую адгезионную способность и низкие значения напряжений сдвига, что обеспечивает стабильность процесса волочения и приемлемую стойкость инструмента. Однако к проволоке, предназначенной для производства металлокорда, предъявляются специфические требования, включающие, в частности, нормированные значения прочности адгезионных связей поверхности проволоки с резиной. С точки зрения удовлетворения этим требованиям известные смазки нетехнологичны, так как остаются на поверхности проволоки после волочения вследствие высокой трудоемкости их удаления. Смазки не обеспечивают необходимых значений прочности адгезионных связей в соответствии с требованиями технических условий на металлокорд.

Задачей изобретения является повышение технологичности смазочного материала для волочения проволоки для металлокорда.

Задача решается посредством смазочного материала, содержащего стеарат цинка, олеиновую кислоту, триэтаноламин, полиоксиэтилированный алкилфенол, сульфаминовую кислоту, хлорную медь и аминопарафин, при следующем соотношении компонентов (% масс.):

стеарат цинка - 7 - 15

олеиновая кислота - 8 - 12

триэтаноламин - 8 - 12

полиоксиэтилированный алкилфенол - 3 - 6

сульфаминовая кислота - 1,5 - 2,5

хлорная медь - 0,7 - 1,2

аминопарафин - 0,5 - 1,0

вода - до 100

Существенным отличительным признаком данного материала является взаимное использование стеарата цинка, хлорной меди, сульфаминовой кислоты и аминопарафина. Такое сочетание стеарата цинка, сульфаминовой кислоты, хлорной меди и аминопарафина, образует при данном количественном и качественном соотношении быстро разрушающуюся антифрикционную металлоплакирующую пленку на поверхности латунированной проволоки, что впоследствии обеспечивает высокую прочность адгезионных связей металлокорда с резиной; вместе с тем, смазочный материал обеспечивает низкое усилие волочения, то есть высокую технологичность.

Известно использование хлорной меди (А.с. СССР N 1214734. 1986; А.с. СССР N 1186633. 1985) в смазках для узлов трения, где реализуется избирательный перенос. Известно использование подслоя гальванически или химически нанесенной меди (Грудев А.П. и др. Трение и смазка при обработке металлов давлением. М.: Металлургия. 1982) в сочетании с различными смазками при холодной высадке и вытяжке, где слой металлической меди используется для разделения контактирующих поверхностей металлов. В смазке-прототипе используется определенное соотношение хлорной меди, сульфаминовой кислоты, графита, оксиэтилированного алкилфенола и стеаратов цинка и алюминия, при котором образуется металлокомпозиционная прослойка между контактирующими поверхностями.

Известно, что графит, хлоргидрат алкиламинов с числом углеродных атомов 12-18 в алкильном радикале и стеарат алюминия являются эффективными антифрикционными материалами, но наличие их в смазке-прототипе, обеспечивая высокие разделительные свойства, приводит к сильному загрязнению волок и проволоки, а в результате значительно снижают прочность адгезионных связей металлокорда с резиной, при последующем использовании.

Снижение содержания стеарата цинка ниже 7,0%, хлорной меди ниже 0,7%, сульфаминовой кислоты ниже 1,5% и аминопарафина ниже 0,5% приводит к росту усилия волочения. Увеличение содержания стеарата цинка выше 15,0%, хлорной меди выше 1,2%, сульфаминовой кислоты выше 2,5% и аминопарафина выше 1,0% приводит к загрязнению волок и проволоки, и снижению прочности адгезионных связей металлокорда с резиной.

Поверхностно-активные вещества - олеиновая кислота, триэтаноламин и полиоксиэтилированный алкилфенол улучшают антифрикционные свойства и обеспечивают высокую эмульсионную стабильность как концентрата, так и технологического смазочного материала. Превышение содержания этих компонентов выше указанных пределов приводит к загрязнению волок и проволоки и, как следствие к снижению прочности адгезионных связей металлокорда с резиной. Уменьшение содержания ниже указанных пределов приводит к потере эмульсионной стабильности.

Концентрат ТСМ готовят следующим образом: смешивают расчетные количества стеарата цинка, олеиновой кислоты, полиоксиэтилированного алкилфенола и аминопарафина. В полученную смесь при перемешивании вливают раствор сульфаминовой кислоты и хлорной меди в воде. На последнем этапе вводят при перемешивании триэтаноламин. Для получения технологического смазочного материала концентрат разводят водой в соотношении 1:200...1:250. Оптимальную степень разбавления устанавливают по затратам энергии на волочение латунированной проволоки и преодоление сил трения.

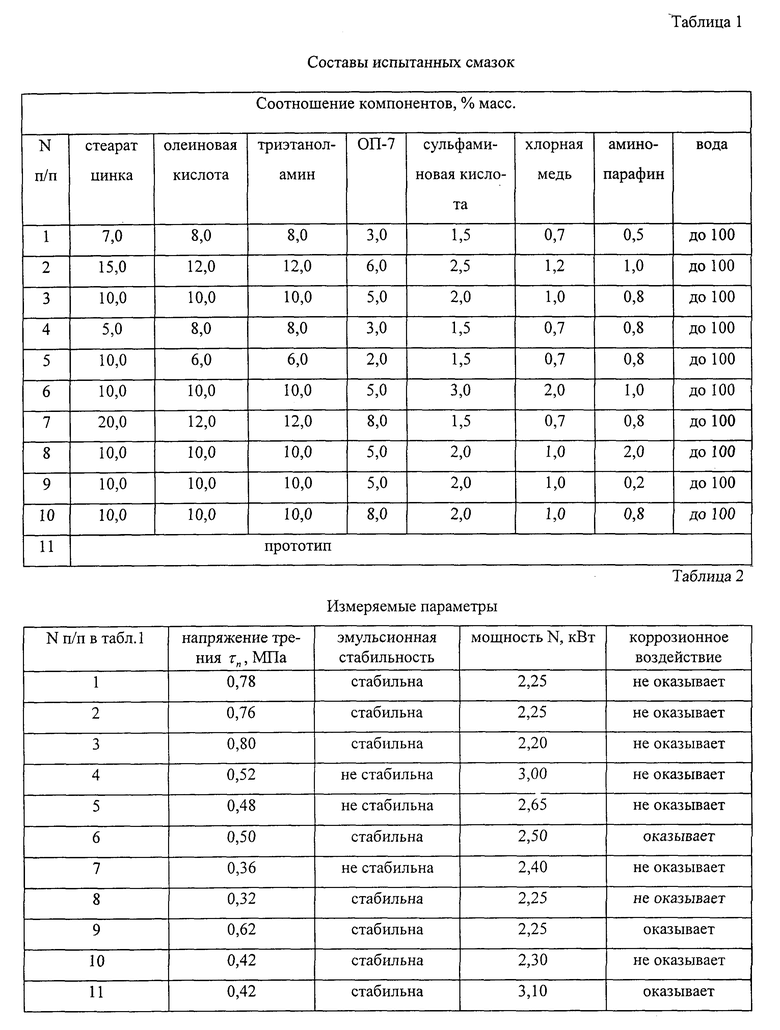

По указанной технологии были приготовлены (табл. 1) и испытаны (табл.2) следующие составы ТСМ (см. в конце описания).

Оценка прочности адгезионных связей проводилась согласно методике (А.с. N 1335851 (СССР). Способ оценки совместимости трущихся поверхностей. 1987) с использованием резиновых образцов и латунного индентора. Измерялись напряжения трения τn МПа (табл.2).

Испытание физико-химических свойств ТСМ проводили по стандартным методикам (Грудев А.П. и др. Трение и смазка при обработке металлов давлением. М.: Металлургия. 1982) (табл.2).

Смазочные свойства оценивали непосредственно в производственных условиях на Белорецком металлургическом комбинате на волочильных станах WGT-41 на двадцати переходном маршруте с размера 0,94 мм на 0,172 мм, при скорости волочения 10,0 м/с. Оценивалась мощность, затрачиваемая на деформацию проволоки и преодоление сил трения, определяемая как разность в потребляемой мощности при волочении проволоки и работе волочильного стана на холостом ходу (N, кВт) (табл.2).

Предлагаемый состав превосходит известные по смазочным свойствам, обеспечивая при этом высокую прочность адгезионных связей металлокорда с резиной и не вызывая коррозию металла. Это позволяет использовать его при мокром волочении латунированной проволоки для производства металлокорда.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕНТРАТ ТЕХНОЛОГИЧЕСКОГО СМАЗОЧНОГО МАТЕРИАЛА "МЕКОР-1" ДЛЯ ВОЛОЧЕНИЯ ПРОВОЛОКИ ДЛЯ МЕТАЛЛОКОРДА | 1998 |

|

RU2139321C1 |

| КОНЦЕНТРАТ ТЕХНОЛОГИЧЕСКОГО СМАЗОЧНОГО МАТЕРИАЛА | 1999 |

|

RU2155213C1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1992 |

|

RU2028374C1 |

| СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1994 |

|

RU2072389C1 |

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1996 |

|

RU2114159C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЦВЕТНЫХ СПЛАВОВ | 1990 |

|

RU2029651C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ЦВЕТНЫХ СПЛАВОВ | 1994 |

|

RU2080358C1 |

| СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1998 |

|

RU2139320C1 |

| Раствор для нанесения подсмазочного покрытия на металлическую поверхность | 1990 |

|

SU1807086A1 |

| Смазка для волочения металлов | 1983 |

|

SU1122686A1 |

Использование: в волочильном производстве в качестве технологических смазочных материалов (ТСМ) для мокрого волочения латунированной проволоки для металлокорда. ТСМ на водной основе содержит стеарат цинка, олеиновую кислоту, триэтаноламин, сульфаминовую кислоту, хлорную медь, полиоксиэтилированный алкилфенол и аминопарафин. Состав превосходит известные по смазочным свойствам, обеспечивая при этом высокую прочность адгезионных связей металлокорда с резиной и не вызывая коррозию металла. Это позволяет использовать его при мокром волочении латунированной проволоки для производства металлокорда. 2 табл.

Концентрат технологического смазочного материала на водной основе, используемый при волочении латунированной проволоки для металлокорда, содержащий стеарат цинка, олеиновую кислоту, триэтаноламин, сульфаминовую кислоту, хлорную медь, полиоксиэтилированный алкилфенол, отличающийся тем, что дополнительно содержит аминопарафин при следующем соотношении компонентов, мас.%:

Стеарат цинца - 7,0 - 15,0

Олеиновая кислота - 8,0 - 12,0

Триэтаноламин - 8,0 - 12,0

Полиоксиэтилированный алкилфенол - 3,0 - 6,0

Сульфаминовая кислота - 1,5 - 2,5

Хлорная медь - 0,7 - 1,2

Аминопарафин - 0,5 - 1,0

Вода - До 100

| СМАЗКА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1992 |

|

RU2028374C1 |

| RU 2003317 C, 07.09.93 | |||

| Смазка для мокрого волочения стальной проволоки | 1985 |

|

SU1326610A1 |

| Смазка для волочения проволоки | 1985 |

|

SU1355623A1 |

Авторы

Даты

1999-10-10—Публикация

1998-02-09—Подача