Изобретение относится к производству электрокерамических материалов, предназначенных для изготовления линейных подвесных высоковольтных изоляторов,и может быть использовано при производстве низковольтных изоляторов и других электрокерамических изделий.

Целью изобретения является повышение электромеханической прочности.

Бариево-стронциевыЙ шлам образуется на конечной стадии технологического процесса и представляет собой продукт, получаемый обезвреживанием смеси отфильтрованного и промытого шлама бариевого и стронциевого производства кристаллическим сульфаюм

железа с последующей сушкой в сушильном барабане.

Бариево-стронциевыЙ шлам является отходом бариево-стронциевого производства, может выпускаться как в порошкообразном, так и в гранулированном виде. Продукт негорюч, нетоксичен, взрывобезопасен, нерастворим в воде.

Минералогический состав бариево- стронциевого шлама следующий:

BaSO, SrS04(SrC), FeO, , Fe(OH), Fe(OH),.

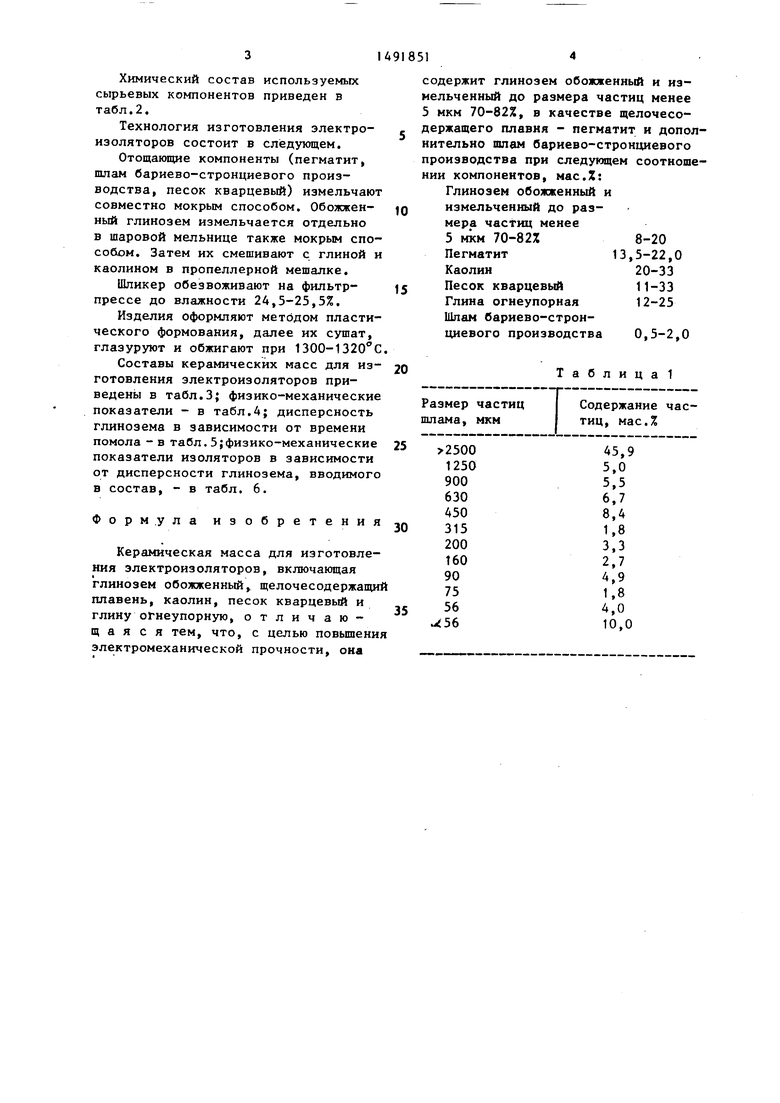

Гранулометрический состав бариево- стронциевого шлама приведен в табл.1.

0

о

00

ел

Химический состав используемых сырьевых компонентов приведен в табл.2.

Технология изготовления электроизоляторов состоит в следующем.

Отощающие компоненты (пегматит, шлам бариево-стронциевого производства, песок кварцевый) измельчают совместно мокрым способом. Обожженный глинозем измельчается отдельно в шаровой мельнице также мокрым способом. Затем их смешивают с глиной и каолином в пропеллерной мешалке.

Шликер обезвоживают на фильтр- прессе до влажности 24,5-25,5%,

Изделия оформляют методом пластического формования, далее их сушат, глазуруют и обжигают при 1300-1320 С

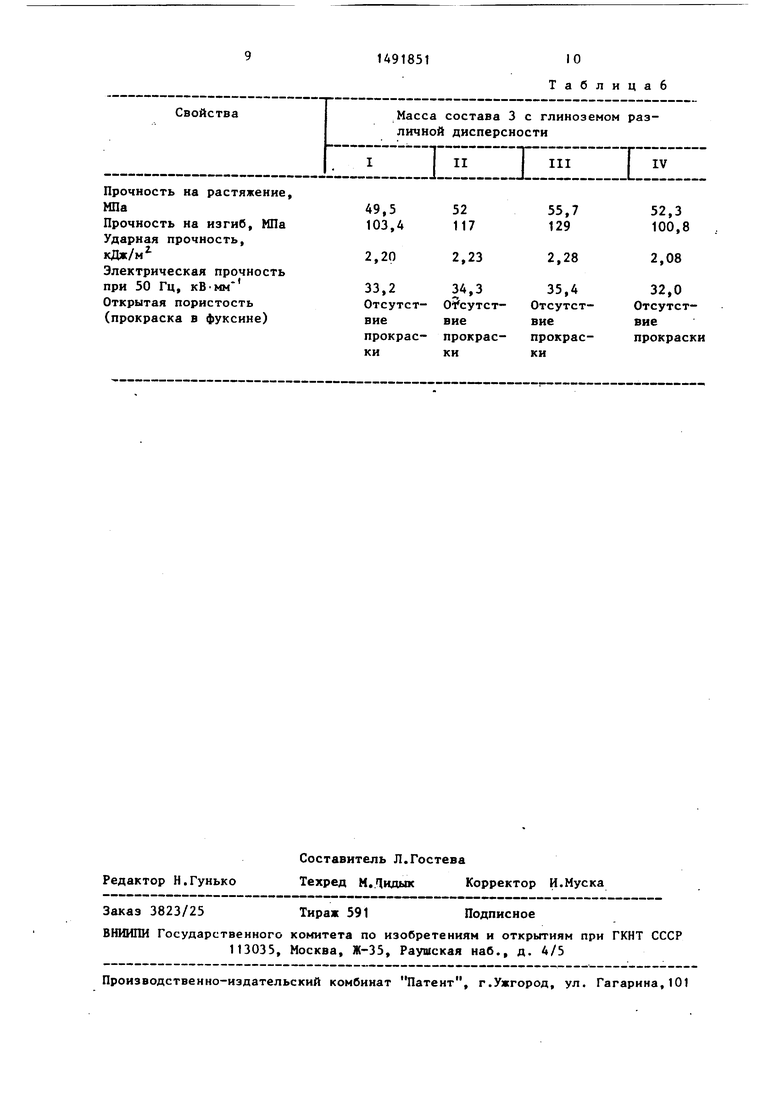

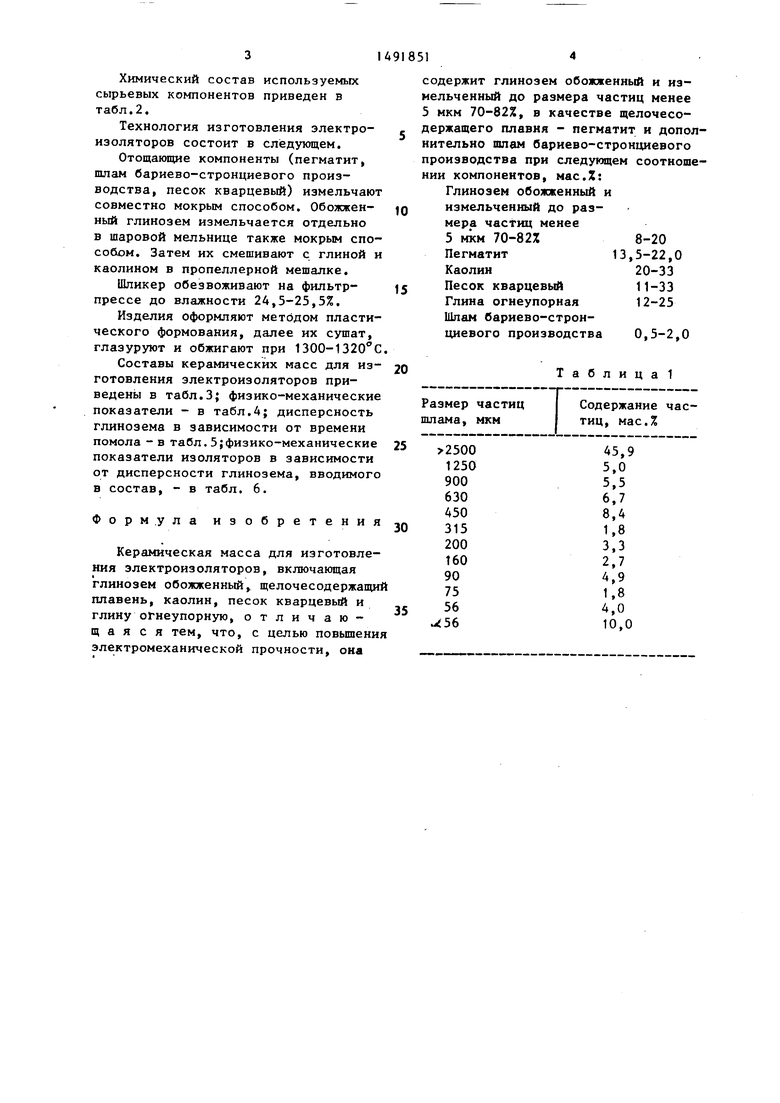

Составы керамических масс для изготовления электроизоляторов приведены в табл.3; физико-механические показатели - в табл.4; дисперсность глинозема в зависимости от времени помола - в табл. 5;физико-механические показатели изоляторов в зависимости от дисперсности глинозема, вводимого в состав, - в табл. 6.

Формула изобретения

Керамическая масса для изготовления электроизоляторов, включающая глинозем обожженный, щелочесодержащи плавень, каолин, песок кварцевый и глину огнеупорную, отличающаяся тем, что, с целью повьш1ени электромеханической прочности, оиа

содержит глинозем обожженный и измельченный до размера частиц менее 5 мкм 70-82%, в качестве щелочесо- держащего плавия - пегматит и дополнительно шлам бариево-стронциевого производства при следующем соотношении компонентов, мас,%: Глинозем обожженный и измельченный до размера частиц менее 5 MicM 70-82% 8-20 Пегматит13,5-22,0

Каолин20-33

Песок кварцевый 11-33 Глина огнеупорная 12-25 Шлам бариево-стронциевого производства 0,5-2,0

Таблица 1

I

Содержание частиц, мас.%

25

30

35

ТаблицаЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2174500C2 |

| Керамическая масса | 1989 |

|

SU1694544A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136626C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2207999C1 |

| Шихта для изготовления электротехнического фарфора | 1977 |

|

SU649685A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

| Керамическая масса для изготовления химически стойких изделий | 1982 |

|

SU1036708A1 |

| СОСТАВ ЛИТЕЙНОГО ШЛИКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2176227C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НЕОРГАНИЧЕСКИХ ПИГМЕНТОВ, СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НЕОРГАНИЧЕСКИХ ПИГМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2418830C1 |

Изобретение относится к производству низковольтных изоляторов и других электрокерамических изделий. С целью повышения электромеханической прочности изоляторов керамическая масса включает следующие компоненты, мас.%: шлам бариево-стронциевого производства 0,5-2,0

обожженный глинозем с размером частиц менее 5 мкм в количестве 70-82% 8-20

пегматит 13,5-22,0

каолин 20-33

кварцевый песок 11-33

огнеупорная глина 12-25. Физико-механические показатели следующие: прочность на растяжение 55,3-56,8 МПа, прочность на изгиб 110,4-122,0 МПа, ударная прочность 2,15-2,28 кДж/м2, электрическая прочность при 50 Гц 34,5-35,4 квмм/-1, открытая пористость отсутствует. 6 табл.

Прочность на растяжение, МПа

Прочность на изгиб, МПа

Ударная прочность, кДж/м

Электрическая прочность при 50 Гц,

46,5-53,0 55,3 55,7 56,8 55,3 89,1-100,2 110,4 119,0 122,0 112,3 1,94-2,07 2,15 2,20 2,28 2,25

Ударная прочность,

кДж/м

Электрическая прочность

при 50 Гц, кВ Мм

Открытая пористость

(прокраска в фуксине)

Редактор Н.Гунько

Составитель Л.Гостева

Техред М.Лидык Корректор И.Муска

Заказ 3823/25

Тираж 591

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

1491851

10 Таблицаб

ст

с

2,23

ЗА,3

Отсутствие

прокраски

2,28

35,4 Отсутствие

прокраски

2,08

32,0

Отсутствиепрокраски

Подписное

| Фарфоровая масса | 1975 |

|

SU547429A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| БИБЛИОТЕКА I | 0 |

|

SU339527A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-07-07—Публикация

1988-01-13—Подача