Изобретение относится к технологии изготовления огнеупорных изделий, применяемых в высокотемпературных агрегатах в различных областях народного хозяйства.

Известна шихта для изготовления огнеупорных изделий, включающая окись хрома, глину и глинозем [1].

Недостатками данной шихты являются большое содержание в шихте оксида хрома и высокая температура обжига, что значительно повышает стоимость изделий.

Наиболее близким техническим решением, выбранным в качестве прототипа, является керамическая масса для производства электрокерамических изоляционных изделий, содержащая глину, каолин, кварцевый песок, пегматит и отход производства глинозема [2].

Недостатками данной керамической массы являются высокая температура обжига и низкая температура эксплуатации.

Техническим результатом изобретения является снижение температуры обжига и высокая рабочая температура.

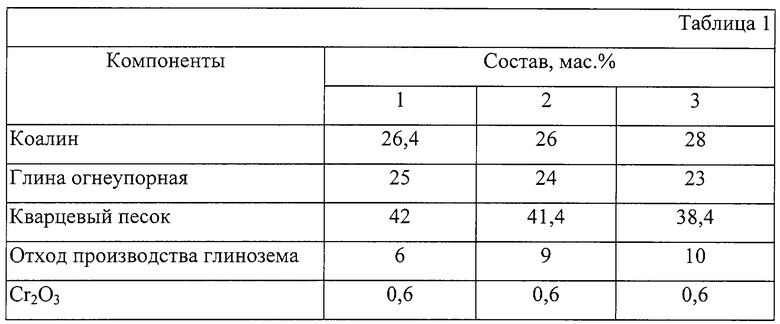

Технический результат достигается тем, что шихта для изготовления огнеупорных изделий, включающая каолин, глину огнеупорную, кварцевый песок и отход производства глинозема, дополнительно содержит Cr2O3, при следующем соотношении компонентов, мас.%:

Каолин - 26-28

Глина огнеупорная - 23-25

Кварцевый песок - 38,4-42

Отход производства глинозема - 6-10

Cr2O3 - 0,6-0,8

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав шихты отличается от прототипа введением Cr2O3 и количественным соотношением компонентов. Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Анализ известных составов шихт для изготовления огнеупорных изделий показал, что используемые вещества известны, однако их применение в таком сочетании и в заявляемых количественных соотношениях обеспечивают изделиям высокие эксплуатационные свойства. Таким образом, заявляемая шихта соответствует критерию " изобретательский уровень".

В табл. 1 приведены составы шихт для изготовления огнеупорных изделий.

Технология изготовления шихты состоит в следующем: глину и каолин высушивают при температуре 105oC отход производства глинозема (пыль электрофильтров вращающихся печей кальцинации глинозема, предварительно очищенную от примесей R2O и SO3, фазовый состав которой содержит Δ-Аl2O3 более 90%, гранулометрический состав представляет собой порошок крупностью от 0 до 20 мкм, средний размер 5-7 мкм) обжигают при температуре 1000oC в туннельных печах. Помол ведут в шаровой мельнице, сначала загружают кварцевый песок, отход производства глинозема и оксид хрома (Сr2O3), заливают водой и ведут помол в течение 8-10 часов, затем добавляют глину и каолин и размалывают еще в течение 2-3 часов до остатка на сите 0,0566-8%. По окончании шликер процеживают через сито 014 (1890 отв/см2), подвергают магнитному сепарированию и обезвоживают до влажности 20-22%. Из полученной массы формуют изделия либо в гипсовые, либо в металлические формы с помощью шаблона. Затем высушивают при температуре 105oС и обжигают при температуре 1000-1050o.

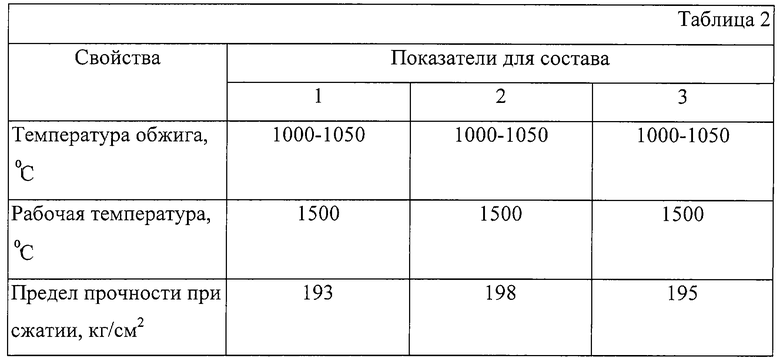

Образцы изделий, полученных из этой шихты, имеют высокие эксплуатационные показатели (табл. 2). Особенно следует подчеркнуть высокую рабочую температуру и низкую температуру обжига.

Источники информации

1. А.с. СССР 1379286, МКИ С 04 В 35/2, от 16.01.1969. Бюл. 5.

2. Заявка РФ 99126024/03(027609), решение о выдаче патента от 28.05.2001 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕФРИТТОВАННАЯ ЛЕГКОПЛАВКАЯ ГЛАЗУРЬ | 2001 |

|

RU2206529C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2174500C2 |

| СТЕКЛО ДЛЯ ПОЛУЧЕНИЯ ПЕНОМАТЕРИАЛА | 2002 |

|

RU2235694C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ РАДИАЦИОННО-ЗАЩИТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2003 |

|

RU2263983C2 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКОКАЧЕСТВЕННОГО ЩЕЛОЧНОГО АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2001 |

|

RU2213057C2 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСТЕН-АНДАЛУЗИТ-СИЛЛИМАНИТОВЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2223914C2 |

| ГЛАЗУРЬ | 1991 |

|

RU2024446C1 |

| ФАРФОРОВАЯ МАССА | 1997 |

|

RU2139265C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2003 |

|

RU2243174C1 |

Изобретение относится к технологии изготовления огнеупорных изделий, применяемых в высокотемпературных агрегатах в различных областях народного хозяйства. Техническим результатом изобретения является снижение температуры обжига и высокая рабочая температура. Технический результат достигается тем, что шихта для изготовления огнеупорных изделий включает, мас.%: каолин 26-28, глину огнеупорную 23-25, кварцевый песок 38,4-42, отход производства глинозема 6-10 и дополнительно Cr2O3 0,6-0,8%. 2 табл.

Шихта для изготовления огнеупорных изделий, включающая каолин, глину огнеупорную, кварцевый песок и отход производства глинозема, отличающаяся тем, что дополнительно содержит Сr2O3, при следующем соотношении компонентов, мас.%:

Каолин - 26-28

Глина огнеупорная - 23-25

Кварцевый песок - 38,4-42

Отход производства глинозема - 6-10

Сr2О3 - 0,6-0,81

| RU 99126024 A 28.05.2001 | |||

| Шихта для изготовления огнеупоров | 1980 |

|

SU878752A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1992 |

|

RU2014281C1 |

| ФАРФОРОВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОВОЛЬТНЫХ ИЗОЛЯТОРОВ | 0 |

|

SU279413A1 |

| US 3674519 A 04.07.1972 | |||

| Оксид алюминия глубокопрокаленный мелкодисперсный (Оксидал - ГМ), НИФТИ, http://nifti | |||

| Krasnoyarskru/glinozem/oxidal.html. | |||

Авторы

Даты

2003-07-10—Публикация

2001-10-26—Подача