Изобретение относится к металлургии, конкретнее к выплавке стали в конвертере из ванадиевого чугуна.

Наиболее близким по технической сущности является способ выплавки стали в конвертере, включающий загрузку в конвертер металлолома, заливку ванадиевого чугуна, продувку расплава кислородом сверху через погружную многосопловую фурму, подачу в конвертер шлакообразующих материалов, определение химического состава расплава, слив стали из конвертера с оставлением в нем шлака для использования его в последующей плавке.

(См. авт. свид. СССР, N 581148, А, C 21 C 5/28, 02.12.77).

Недостатком известного способа является сложность процесса выплавки стали и недостаточная эффективность получения двуокиси ванадия. Это объясняется нерегламентированным количеством оставления шлака в конвертере после выплавки в нем очередной плавки, а также технологических параметров процесса выплавки каждой очередной и последующей плавки.

При этих условиях в слитом шлаке получают низкое содержание пятиокиси ванадия. Сказанное приводит к снижению производительности процесса выплавки стали в конвертере и получения пятиокиси ванадия.

Технический эффект при использовании изобретения заключается в получении шлака с увеличенным до необходимых пределов содержанием в нем пятиокиси ванадия при одновременном повышении производительности процесса выплавки стали из ванадиевого чугуна.

Указанный технический эффект достигают тем, что способ выплавки стали в конвертере включает загрузку в конвертер металлолома, заливку ванадиевого чугуна, продувку расплава кислородом сверху через погружную многосопловую фурму, подачу в конвертер шлакообразующих материалов, определение химического состава расплава, слив стали из конвертера с оставлением в нем всего шлака для использования его в последующей плавке.

На оставленный в конвертере после слива стали шлак подают известь и кокс с удельными расходами в пределах (5-8) и (2-5) кг/т расплава в предыдущей плавке соответственно, после чего шлак в течение 2-4 мин продувают кислородом сверху через погружную фурму с расходом, равным 0,5-0,8 расхода кислорода в предыдущей плавке, при этом фурму поднимают в конвертере на величину, равную 30-50 калибров сопел фурмы, относительно ее положения в конце продувки предыдущей плавки. Процесс выплавки стали с оставлением в конвертере после ее слива шлака осуществляют 2-6 раз.

Получение шлака с увеличенным до необходимых пределов содержанием в нем пятиокиси ванадия будет происходить вследствие регламентированного количества плавок с оставлением в конвертере шлака. Повышение производительности процесса выплавки стали из ванадиевого чугуна будет происходить вследствие выдерживания необходимых технологических параметров плавки и продувки расплава.

Повышение производительности процесса выплавки стали и получения пятиокиси ванадия V2O5 будет происходить вследствие устранения необходимости перелива расплава из одного конвертера в другой и связанных с этим потерь теплосодержания расплава.

Последовательная заливка ванадиевого чугуна на оставшийся шлак от предыдущих плавок приводит к повышению содержания в шлаке пятиокиси ванадия до необходимых значений.

Диапазон значений расхода извести в пределах 5-8 кг/т расплава в предыдущей плавке объясняется физико-химическими закономерностями снижения окисленности и загущения шлака в конвертере. При меньших значениях будут происходить выбросы шлака из конвертера. При больших значениях будет происходить перерасход извести сверхдопустимых значений.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений расхода кокса в пределах 2-5 кг/т расплава в предыдущей плавке объясняется физико-химическими закономерностями снижения окисленности шлака в конвертере. При меньших значениях не будет происходить необходимое раскисление шлака и будут происходить его выбросы из конвертера. При больших значениях будет происходить перерасход кокса сверхдопустимых значений.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон расхода кислорода при продувке шлака в пределах 0,5-0,8 расхода кислорода в предыдущей плавке объясняется физико-химическими закономерностями окисления шлака до FeO и выжигания из шлака углерода.

При меньших значениях не будет происходить необходимое раскисление шлака. При больших значениях будет происходить перерасход кислорода сверхдопустимых значений, а также будут происходить выбросы шлака из конвертера.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений времени продувки шлака кислородом в пределах 2-4 мин объясняется физико-химическими закономерностями раскисления и обезуглероживания шлака. При меньших значениях не будет происходить раскисление и обезуглероживание шлака в необходимых пределах. При больших значениях увеличивается время обработки шлака в конвертере сверхдопустимых значений.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон величины подъема фурмы в пределах 30-50 калибров сопл фурмы относительно ее положения в конце продувки расплава в предыдущий плавке объясняется газодинамическими закономерностями распространения факела кислорода в рабочей емкости конвертера. При меньших значениях факел кислорода не будет охватывать и воздействовать на всю площадь поверхности шлака в конвертере. При больших значениях факел кислорода своими краевыми участками будет омывать футеровку боковых стенок конвертера, что приведет к разъеданию и разрушению футеровки.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений числа процессов выплавки стали, ее слива из конвертера с оставлением в нем шлака в пределах 2-6 объясняется физико-химическими закономерностями образования шлака в процессе продувки расплава кислородом. При меньших значениях в шлаке не будет накапливаться необходимое количество пятиокиси ванадия. При больших значениях в конвертере будет накапливаться большое количество шлака, превосходящее допустимые значения.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ выплавки стали в конвертере осуществляют следующим образом.

Пример. В конвертер подают металлолом и заливают в него ванадиевый чугун, продувают расплав кислородом сверху через погружную многосопловую фурму, подают в конвертер шлакообразующие материалы, определяют химсостав расплава. После окончания продувки расплава кислородом сталь сливают в сталеразливочный ковш с оставлением всего шлака в конвертере.

После слива стали в конвертер подают известь и кокс с удельными расходами в пределах 5-8 и 2-5 кг/т расплава в предыдущей плавке соответственно. Затем шлак продувают кислородом сверху через погружную фурму с расходом, равным 0,5-0,8 расхода кислорода в предыдущей плавке в течение 2-4 мин, при этом фурму поднимают на величину, равную 30-50 калибров сопл фурмы, относительно ее положения в конце продувки расплава в предыдущей плавке.

Процесс выплавки стали, ее слив из конвертера с оставлением в нем всего шлака производят 2-6 раз.

В процессе последовательных 2-6 плавок происходит увеличение объема шлака, оставшегося в конвертере. Одновременно происходит повышение содержания пятиокиси ванадия V2O5 в шлаке.

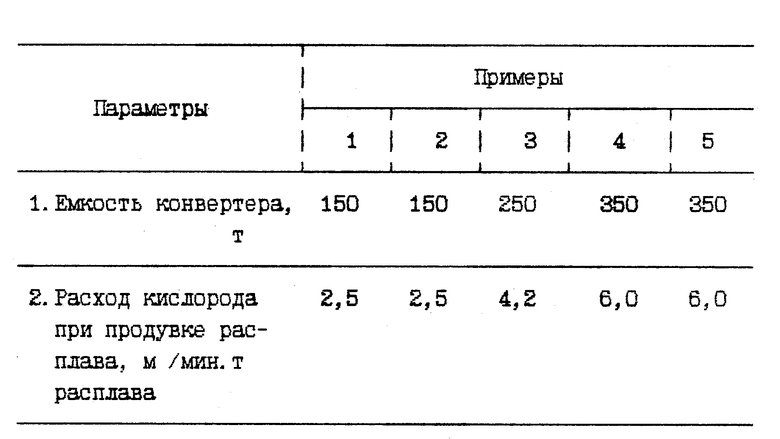

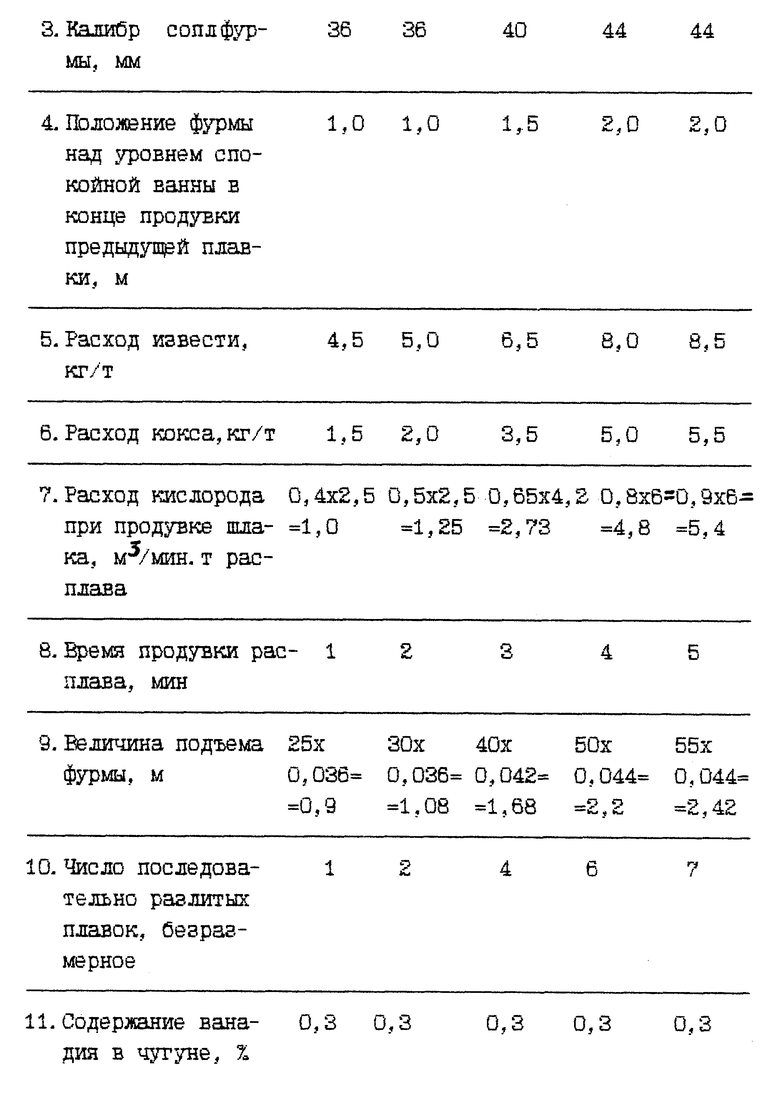

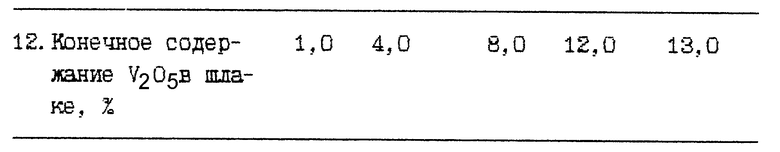

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом примере вследствие отсутствия повторной выплавки стали в конвертере не обеспечивается необходимое повышение содержания пятиокиси ванадия в шлаке.

В пятом примере вследствие большого числа последовательных плавок в конвертере объем оставляемого шлака превышает допустимые значения при незначительном увеличении содержания пятиокиси ванадия в шлаке.

В оптимальных примерах 2-4 вследствие обеспечения необходимых технологических параметров достигается повышенное одержание пятиокиси ванадия без перерасхода кислорода и добавок.

Применение изобретения позволяет получать шлак с увеличенным до необходимых пределов содержанием в нем пятиокиси ванадия с одновременным увеличением производительности процесса выплавки стали из ванадиевого чугуна на 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2145355C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2127766C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124567C1 |

| СПОСОБ КОНВЕРТЕРНОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗОВАННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145356C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1999 |

|

RU2157414C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1999 |

|

RU2159289C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2140458C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2133279C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2112045C1 |

Изобретение относится к металлургии, конкретнее к выплавке стали в конвертере из ванадиевого чугуна. Технический эффект при использовании изобретения заключается в повышении производительности процесса выплавки стали и получении пятиокиси ванадия. Способ выплавки стали в конвертере включает подачу металлолома в конвертер, заливку в него ванадиевого чугуна, продувку расплава кислородом сверху через погружную многосопловую фурму, подачу в конвертер шлакообразующих материалов, определение химсостава расплава, слив стали из конвертера с оставлением в нем всего шлака для использования его в последующей плавке. После слива стали в конвертер на шлак подают известь и кокс с удельными расходами в пределах 5-8 и 2-5 кг/т расплава в предыдущей плавке соответственно. Продувают шлак кислородом сверху через погружную фурму с расходом, равным 0,5-0,8 расхода кислорода в предыдущей плавке в течение 2-4 мин. Фурму поднимают в конвертере на величину, равную 30-50 калибрам сопл фурмы относительно ее положения в конце продувки предыдущей плавки. Процесс выплавки стали, ее слив из конвертера с оставлением в нем шлака производят 2-6 раз. 1 табл.

Способ выплавки стали в конвертере, включающий загрузку в конвертер металлолома, заливку ванадиевого чугуна, продувку расплава кислородом сверху через погружную многосопловую фурму, подачу в конвертер шлакообразующих материалов, определение химического состава расплава, слив стали из конвертера с оставлением в нем всего шлака для использования его в последующей плавке, отличающийся тем, что на оставленный в конвертере после слива стали шлак подают известь и кокс с удельными расходами в пределах 5-8 и 2-5 кг/т расплава в предыдущей плавке соответственно, после чего шлак в течение 2-4 мин продувают кислородом сверху через погружную фурму с расходом, равным 0,5-0,8 расхода кислорода в предыдущей плавке, при этом фурму поднимают в конвертере на величину, равную 30-50 калибрам сопл фурмы, относительно ее положения в конце продувки предыдущей плавки, причем процесс выплавки стали с оставлением в конвертере после ее слива шлака осуществляют 2-6 раз.

| Теплоизоляционный раствор | 1976 |

|

SU581114A1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ | 0 |

|

SU217416A1 |

| Способ конвертерного передела ванадиевого чугуна дуплекс-процессом | 1986 |

|

SU1425213A1 |

| Способ деванадации чугуна в конвертере | 1987 |

|

SU1541273A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ | 1987 |

|

RU2021380C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1994 |

|

RU2051179C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРИРОДНО-ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ ПРИ ПЕРЕДЕЛЕ ВАНАДИЕВОГО ЧУГУНА В КИСЛОРОДНЫХ КОНВЕРТЕРАХ МОНОПРОЦЕССОМ С РАСХОДОМ МЕТАЛЛОЛОМА ДО 30% | 1997 |

|

RU2105072C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

1999-11-27—Публикация

1998-02-23—Подача