Изобретение относится к металлургии, конкретнее, к процессам выплавки стали в конвертере из ванадиевого чугуна.

Наиболее близким по технической сущности является способ выплавки стали в конвертере, включающий подачу металлолома в конвертер, заливку в него ванадиевого чугуна, продувку расплава кислородом сверху через погружную многосопловую фурму, а также слив полупродукта в сталеразливочный ковш. Шлак сливают в шлаковозный ковш. Затем полупродукт заливают в другой конвертер, в котором выплавляют готовую сталь посредством продувки расплава кислородом сверху через погружную многосопловую фурму. При этом в шлаке получают пятиокись ванадия V2O5.

(См. "Технология производства стали в современных конвертерных цехах". С.В. Колпаков и др. М.: Машиностроение, 1991, с. 150 - 152).

Недостатком известного способа является сложность процесса выплавки стали. Это объясняется необходимостью повторной продувки расплава в другом конвертере, на что требуется дополнительное время. Кроме того, для определения необходимого содержания углерода в расплаве необходимо несколько повалок конвертера. При этом не обеспечивается необходимое содержание пятиокиси ванадия V2O5 в шлаке.

Технический эффект при использовании изобретения заключается в повышении производительности и упрощении процесса выплавки стали и получения пятиокиси ванадия.

Указанный технический эффект достигают тем, что способ выплавки стали в конвертере включает подачу в конвертер металлолома, заливку в него ванадиевого чугуна, подачу в конвертер шлакообразующих материалов, в том числе извести, продувку расплава кислородом сверху через погружную многосопловую фурму, а также слив расплава из конвертера.

В процессе выплавки через (0,18 - 0,24) τпр с начала продувки в конвертер подают смесь хлоридов щелочноземельных металлов (Na,K)Cl с весовым отношением NaCl/KCl = 0,3 - 0,7 и с расходом смеси в пределах 1,5 - 2,5 кг/т расплава, а через (0,3 - 0,34) τпр с начала продувки сливают шлак из конвертера, после чего в конвертер подают известь с расходом 25 - 40 кг/т расплава и продолжают продувку расплава до окончания плавки, где τпр - время продувки конвертера.

Повышение производительности процесса выплавки стали будет происходить вследствие устранения необходимости повторной продувки расплава в другом конвертере и потери времени на этом процессе. Подача хлоридов щелочноземельных металлов обеспечивает кратковременное вспенивание шлака с повышенным содержанием пятиокиси ванадия, что способствует его быстрому и полному сливу из конвертера. Последующая подача в конвертер извести позволяет в конце продувки получать сталь необходимого химического состава. Сказанное достигается только при использовании смеси хлоридов натрия и калия в указанном весовом соотношении. При использовании смесей других щелочноземельных металлов не будет обеспечиваться необходимая эффективность получения V2O5.

Диапазон значений времени продувки конвертера до подачи в него смеси хлоридных щелочноземельных металлов в пределах (0,18 - 0,24) τпр объясняется физико-химическими закономерностями окисления ванадия из чугуна в шлак в виде пятиокиси ванадия V2O5. При меньших значениях в шлак будет переходить недостаточное количество ванадия. Большие значения устанавливать нецелесообразно, так как при этом достигается высокая температура, обуславливающая развитие обезуглероживания и восстановление ванадия из шлака.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений времени продувки конвертера до слива из него шлака в пределах (0,3 - 0,34) τпр объясняется физико-химическими закономерностями образования и вспенивания шлака, обогащенного пятиокисью ванадия V2O5. При меньших значениях шлак не будет достаточно вспененным. При больших значениях возможны выбросы шлака из конвертера.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений весового отношения NaCl/KCl = 0,3 - 0,7 объясняется физико-химическими закономерностями их совместного воздействия на процесс образования и кинетику кратковременного вспенивания шлака, обогащенного пятиокисью ванадия. При меньших значениях не будет обеспечиваться необходимое вспенивание шлака. При больших значениях возможны выбросы шлака из конвертера.

Указанный диапазон устанавливают в прямой зависимости от расхода смеси (Na,K)Cl.

Диапазон значений расхода смеси (Na,K)Cl в пределах 1,5 - 2,5 кг/т расплава объясняется физико-химическими закономерностями образования и вспенивания шлака, обогащенного ванадием. При меньших значениях не будет обеспечиваться необходимое вспенивание шлака. При больших значениях возможны выбросы шлака из конвертера.

Диапазон расхода извести в пределах 25 - 40 кг/т расплава объясняется физико-химическими закономерностями шлакообразования в конвертере после слива из него вспененного шлака, обогащенного пятиокисью ванадия. При меньших значениях не будет обеспечиваться необходимое удаление из расплава серы и фосфора. При больших значениях основность шлака будет превышать допустимые значения.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ выплавки стали в конвертере осуществляют следующим образом.

Пример. При выплавке стали марки Ст3 в конвертер подают металлолом, заливают в него ванадиевый чугун, подают в конвертер шлакообразующие материалы, в том числе известь, продувают расплав кислородом через погружную многосопловую фурму с расходом 2,5 - 5,0 м3/мин•т расплава. После выплавки сталь сливают в сталеразливочный ковш и оставшийся шлак в шлаковоз.

В процессе выплавки через (0,18 - 0,24) τпр с начала продувки в конвертер подают смесь хлоридов щелочноземельных металлов (Na,K)Cl с весовым отношением в пределах 0,3 - 0,7 и с расходом смеси в пределах 1,5 - 2,5 кг/т расплава. В этих условиях шлак, обогащенный пятиокисью ванадия V2O5, кратковременно вспенивается и повышает свою жидкотекучесть.

Через (0,3 - 0,34) τпр прекращают продувку расплава и сливают вспененный шлак из конвертера в шлаковоз. После слива шлака в конвертер подают известь с расходом 25 - 40 кг/т расплава и продолжают продувку расплава кислородом до окончания плавки.

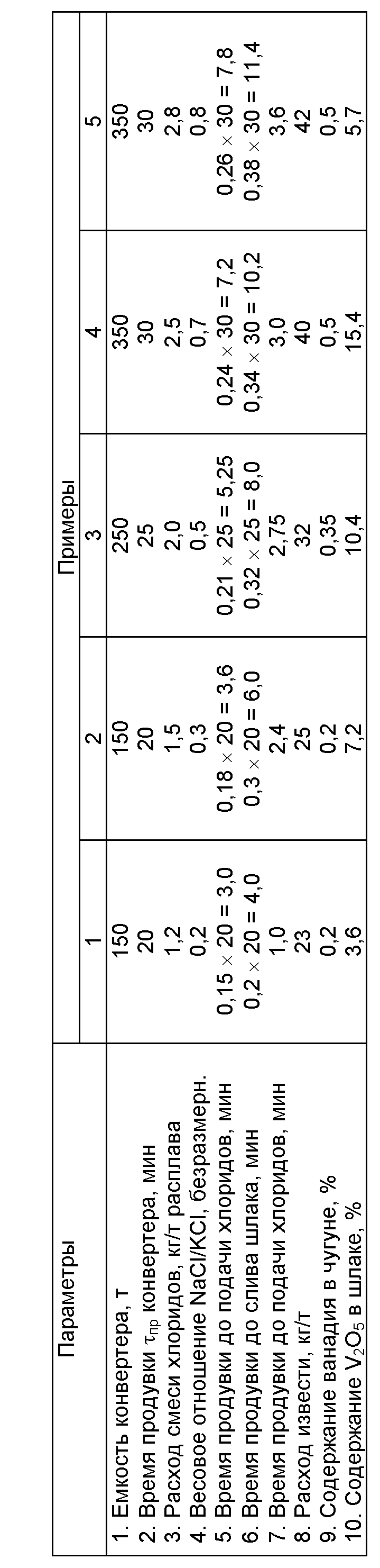

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

В первом примере вследствие малого расхода смеси хлоридов щелочноземельных металлов (Na,K)Cl, недостаточного времени продувки расплава до подачи смеси в конвертер, а также времени продувки конвертера вместе со смесью не обеспечивается необходимое повышение содержания в сливаемом шлаке пятиокиси ванадия.

В пятом примере вследствие большого расхода смеси хлоридов щелочноземельных металлов (Na,K)Cl, большого времени продувки расплава до подачи смеси в конвертер, а также времени продувки конвертера вместе со смесью щелочноземельных металлов происходят выбросы вспененного шлака из конвертера, что сопровождается потерями пятиокиси ванадия.

В оптимальных примерах 2-4 вследствие необходимых значений технологических параметров обеспечивается повышенное содержание пятиокиси ванадия V2O5 в предварительно сливаемом шлаке из конвертера. При этом устраняется необходимость повторной продувки расплава в другом конвертере, что приводит к повышению производительности процесса выплавки стали необходимого химического состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2142017C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124567C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2127766C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1999 |

|

RU2157414C1 |

| СПОСОБ КОНВЕРТЕРНОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗОВАННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145356C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1997 |

|

RU2122587C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА | 1998 |

|

RU2147038C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСИЛИКОВАНАДИЯ | 1998 |

|

RU2147043C1 |

Изобретение относится к металлургии, конкретнее - к процессам выплавки стали в конвертере из ванадиевого чугуна. Технический эффект: повышение производительности и упрощение процесса выплавки стали и получения пятиокиси ванадия. Способ выплавки стали в конвертере включает подачу в конвертер металлолома, заливку в него ванадиевого чугуна, подачу в конвертер шлакообразующих материалов, в том числе извести, продувку расплава кислородом сверху через погружную многосопловую фурму, слив расплава из конвертера. В процессе выплавки через (0,18-0,24)τпр с начала продувки в конвертер подают смесь хлоридов щелочноземельных металлов (Na,K)Cl с весовым соотношением NaCl/KCl= 0,3-0,7 и с расходом смеси в пределах 1,5-2,5 кг/т расплава. Через (0,3-0,34) τпр с начала продувки сливают шлак из конвертера, после чего в конвертер подают известь с расходом 25-40 кг/т расплава и продолжают продувку расплава до окончания плавки, где τпр - время продувки конвертера. 1 табл.

Способ выплавки стали в конвертере, включающий подачу в конвертер металлолома, заливку в него ванадиевого чугуна, подачу в конвертер шлакообразующих материалов, в том числе извести, продувку расплава кислородом сверху через погружную многосопловую форму, а также слив расплава из конвертера, отличающийся тем, что в процессе выплавки через (0,18 - 0,24)τпр с начала продувки в конвертер подают смесь хлоридов щелочноземельных металлов (Na, K) Cl с весовым отношением NaCl/KCl = 0,3 - 0,7 и с расходом смеси в пределах 1,5 - 2,5 кг/т расплава, а через (0,3 - 0,34)τпр с начала продувки сливают шлак из конвертера, после чего в конвертер подают известь с расходом 25 - 40 кг/т расплава и продолжают продувку расплава до окончания плавки, где τпр - время продувки конвертера.

| Колпаков С.В | |||

| и др | |||

| Технология производства стали в современных конвертерных цехах.-М.: Машиностроение, 1991, с | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

| Способ передела ванадиевого чугуна | 1975 |

|

SU581148A1 |

| Способ выплавки ванадийсодержащей стали | 1976 |

|

SU602557A1 |

| RU 2058994 C1, 27.04.96 | |||

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

| Многокамерный аппарат с псевдоожиженным слоем | 1970 |

|

SU475804A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2000-02-10—Публикация

1997-11-11—Подача