Изобретение относится к многопозиционному сборочному автоматическому станку.

Известен многопозиционный сборочный автоматический станок, содержащий опорную плиту, верхнюю подвижную плиту, комплекты верхних и нижних штампов, перегрузочное устройство для последовательного переноса заготовок изделия на нижние штампы и перегрузочное устройство для поштучной подачи деталей (SU 11094717 A, B 23 P 19/02, 30.05.84). Такой многопозиционный станок имеет высокую стоимость.

Технической задачей изобретения является создание такого многопозиционного сборочного автоматического станка, использующего комплект штампов и имеющего устройство постепенной перегрузки изделия, благодаря чему упрощается конструкция автоматического станка, уменьшаются его габариты и снижаются затраты на его изготовление.

Эта задача решается согласно изобретению за счет того, что станок снабжен вертикальными направляющими стойками, жестко закрепленными на опорной плите, горизонтальной цилиндровой плитой, жестко закрепленной на вершинах направляющих стоек, нижней подвижной плитой, установленной на упомянутых стойках с возможностью скольжения, смонтированным на цилиндровой плите первым цилиндром с поршневым штоком, соединенным с верхней подвижной плитой, которая установлена с возможностью скольжения на направляющих стойках, смонтированным на нижней стороне опорной плиты вторым цилиндром с поршневым штоком, соединенным с нижней подвижной плитой для обеспечения ее возвратно-поступательного перемещения в вертикальном направлении и по меньшей мере двумя дополнительными перегрузочными устройствами для поштучной подачи деталей, станок выполнен по меньшей мере с тремя комплектами верхних и нижних штампов, перегрузочное устройство для последовательного переноса заготовок изделия смонтировано на нижней подвижной плите с возможностью возвратно-поступательного перемещения в горизонтальном направлении, а основное и дополнительные перегрузочные устройства для поштучной подачи деталей радиально смонтированы на опорной плите, причем каждое из упомянутых перегрузочных устройств для подачи деталей установлено с возможностью возвратно-поступательного перемещения в вертикальном и горизонтальном направлениях для поштучной подачи деталей к соответствующим нижним штампам.

Кроме того, является целесообразным, чтобы перегрузочное устройство для переноса заготовок изделия содержало по меньшей мере три комплекта противолежащих захватывающих пальцев и цилиндры, при этом пальцы каждого комплекта могут быть установлены с возможностью возвратно-поступательного перемещения под действием упомянутых цилиндров.

Согласно предпочтительному выполнению каждое перегрузочное устройство для поштучной подачи деталей может содержать патрон для захвата деталей.

Эти и другие цели и особенности данного изобретения станут более очевидными из последующего подробного описания со ссылкой на прилагаемые чертежи.

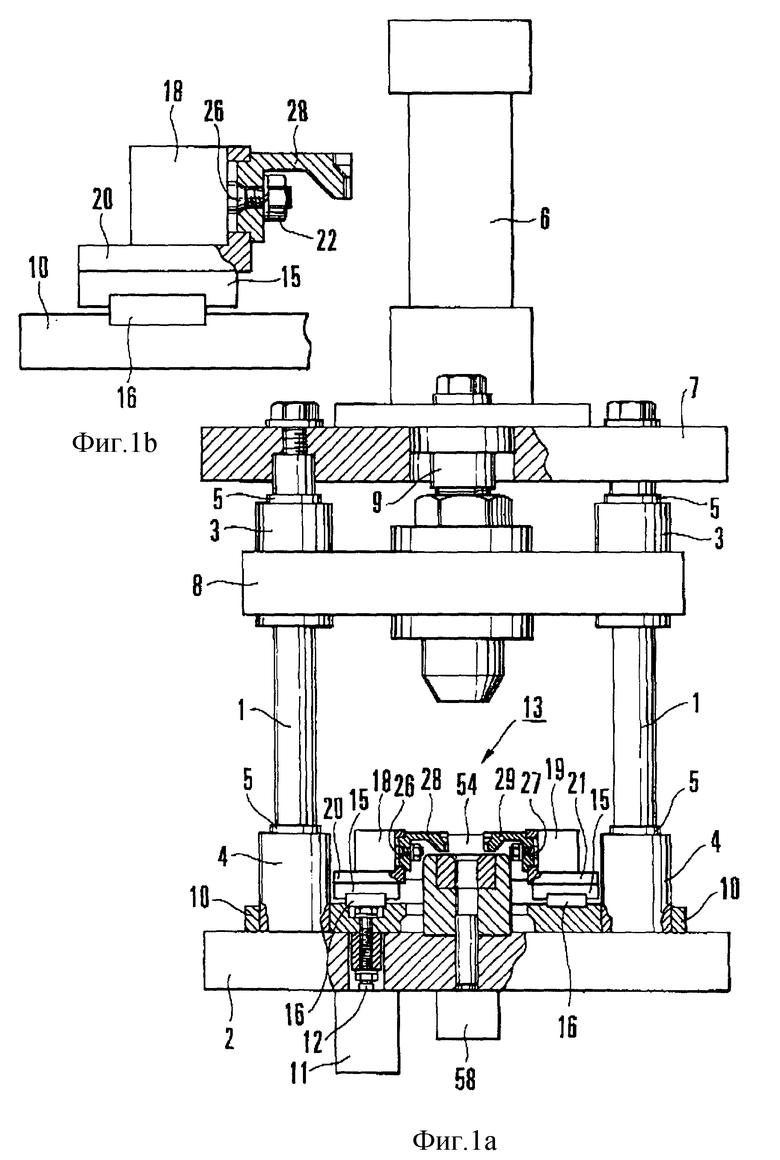

На фиг. 1a представлен вид сбоку многопозиционного сборочного автоматического станка согласно изобретению;

фиг. 1b - часть фиг. 1;

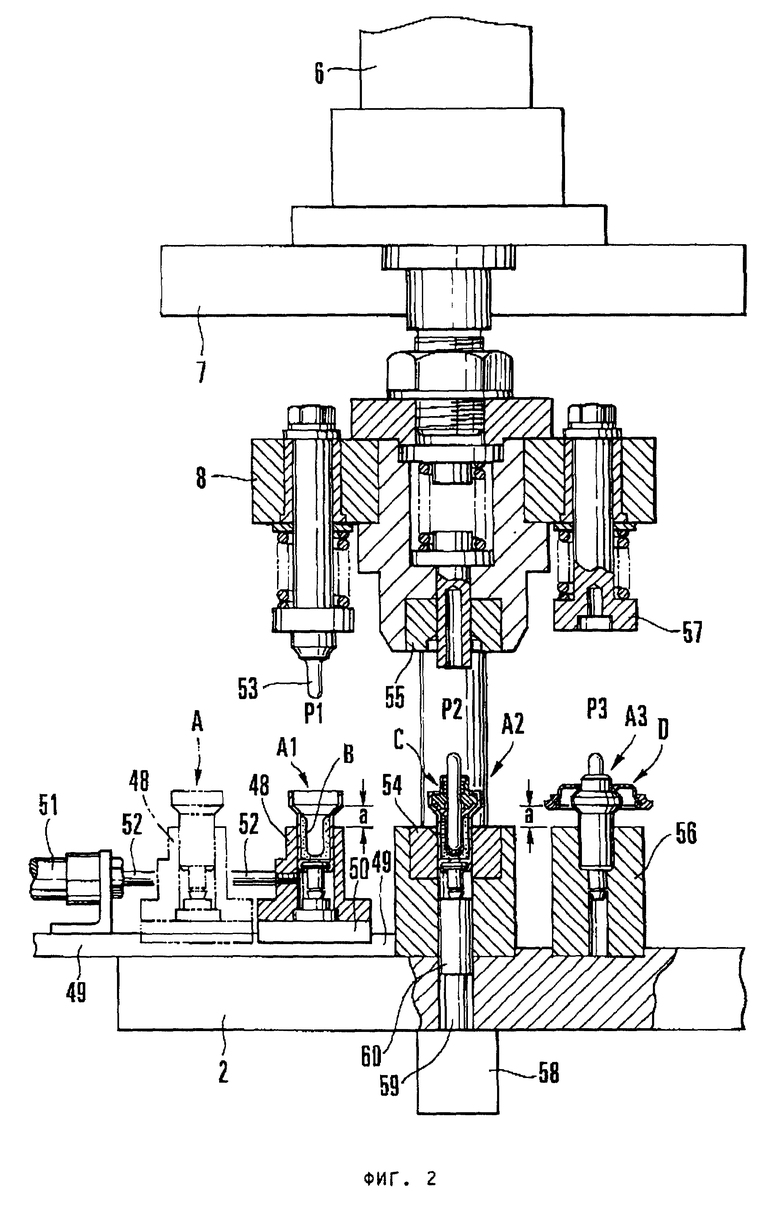

фиг. 2 - вид спереди, на котором показана часть многопозиционного сборочного станка;

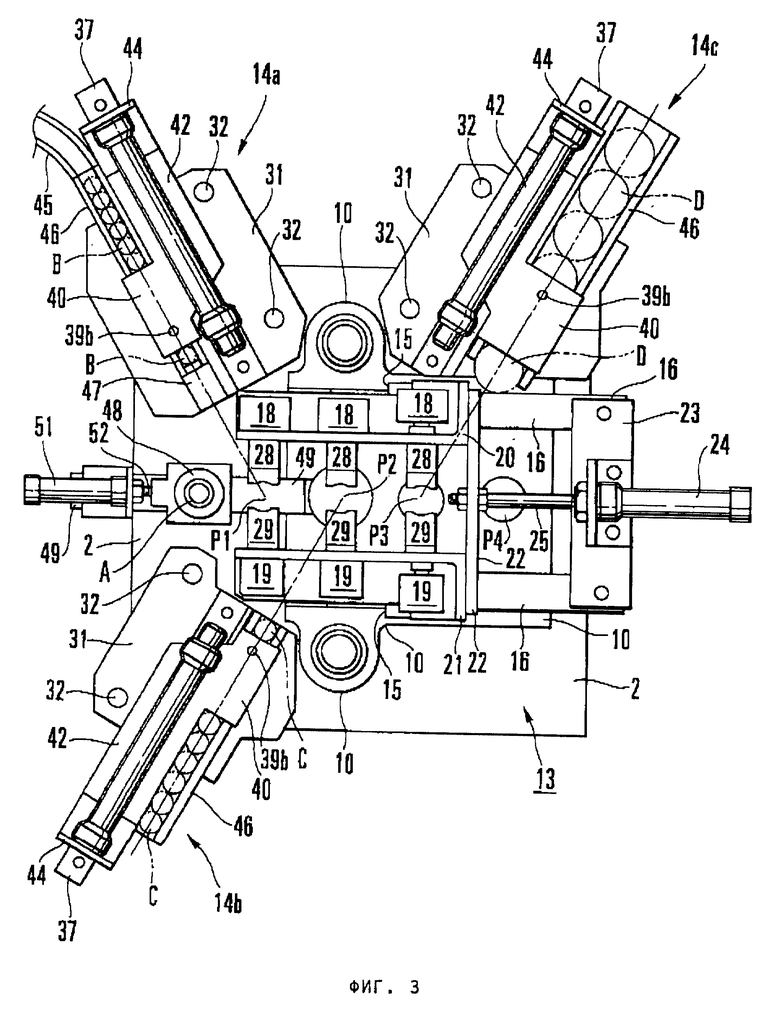

фиг. 3 - вид сверху на станок;

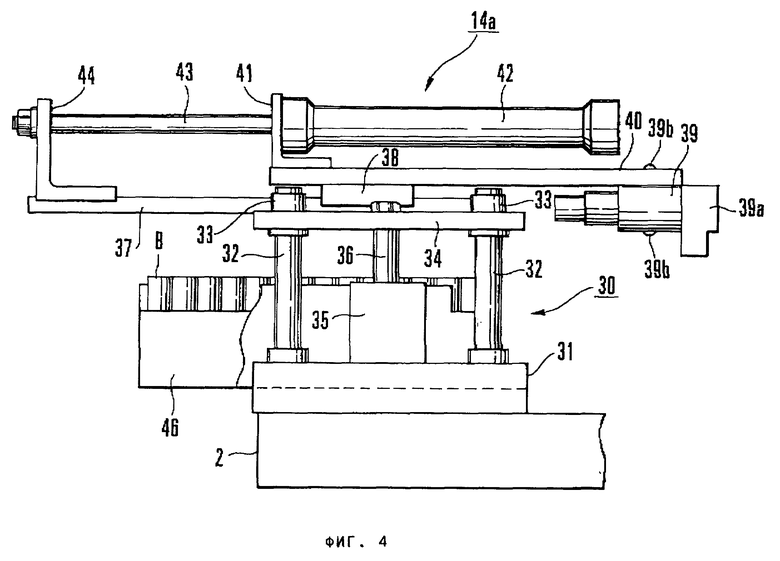

фиг. 4 - вид сбоку, на котором показано перегрузочное устройство;

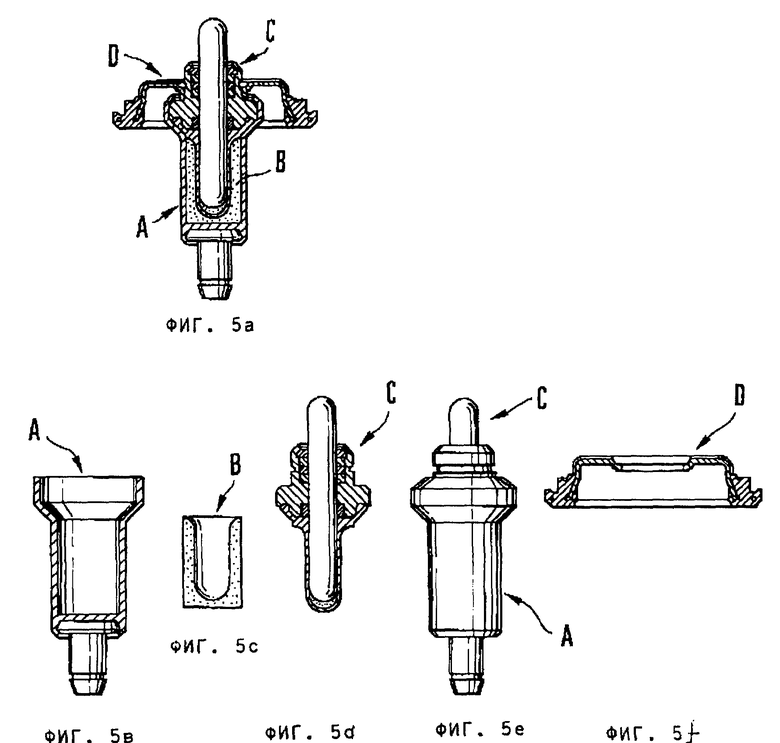

фиг. 5a-5f - готовая продукция и ее отдельные детали;

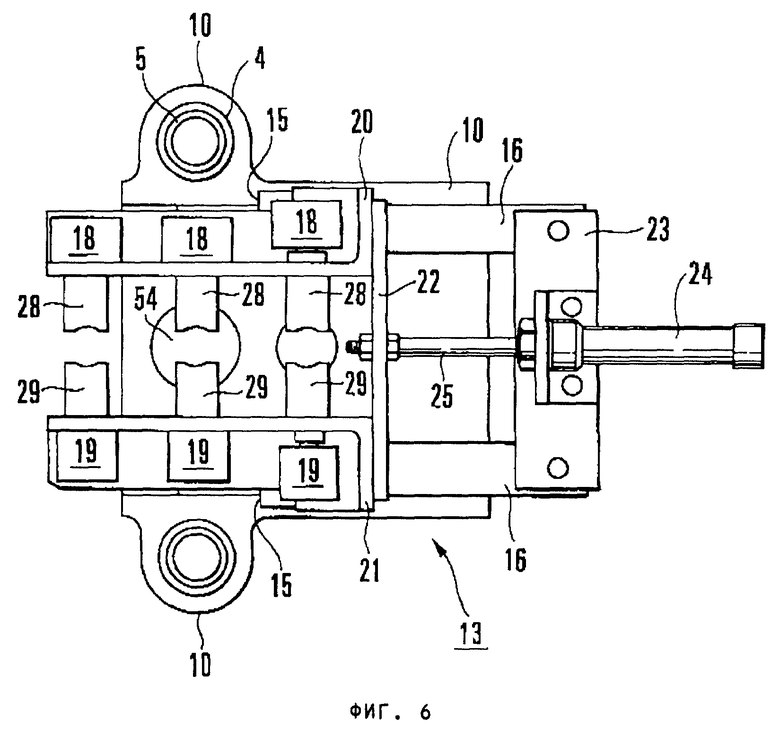

фиг. 6 - вид сверху перегрузочного устройства.

На фиг. 1a, 1b и 2 показано, что две вертикальные направляющие стойки 1 жестко закреплены на опорной плите 2. Верхняя подвижная плита 8 и нижняя подвижная плита 10 скользящим способом смонтированы на направляющих стойках 1 посредством скользящего сцепления направляющих втулок 3 и 4 с расположением шаровыми ползунами 5 между направляющими втулками и направляющими стойками 1.

К вершине каждой стойки 1 винтами прикреплена горизонтальная цилиндровая плита 7. На цилиндровой плите 7 закреплен вертикальным образом посредством винтов гидравлический цилиндр 6 типа масляного гидравлического цилиндра или пневматического цилиндра. К нижней стороне опорной плиты 2 прикреплен по меньшей мере один пневматический цилиндр 11, а его поршневой шток 12 подсоединен к нижней подвижной плите 10.

К подвижной плите 8 прикреплен поршневой шток 9. Подвижная плита 8 имеет пуансон 53 и штампы 55 и 57 (фиг. 2). На опорной плите 2 смонтированы нижние штампы 54, 56.

На опорной плите 2 смонтировано перегрузочное устройство 13 для подачи заготовок A-D и для снятия обработанной заготовки (фиг. 2). На фиг. 1а, 3 и 6, иллюстрирующих перегрузочное устройство 13 заготовок, показана пара скользящих направляющих штанг 16, жестко закрепленных на нижней подвижной плите 10 параллельно друг другу на противоположных сторонах нижнего штампа 54. На каждой из направляющих штанг 16 скользящим образом смонтирована пара ползунов 15. Пара L-образных поддерживающих плат 20 и 21 прикреплена к соответствующим ползунам 15. Концы поддерживающих плат 20 и 21 соединены соединительной планкой 22. К концам скользящих направляющих штанг 16 прикреплена поддерживающая плата 23. На поддерживающей плате 23 смонтирован пневматический цилиндр 24, а поршневой шток 25 подсоединен к соединительной планке 22.

На поддерживающих платах 20, 21 предусмотрены по меньшей мере три пары захватывающих приводов. Каждый захватывающий привод содержит противоположные пневматические цилиндры 18 и 19, прикрепленные к противоположным поддерживающим платам 20, 21. Цилиндры 18 и 19 расположены в первом местоположении P1, втором местоположении P2 и третьем местоположении P3 на заранее определенных равных расстояниях соответственно. Для захватывания заготовки к поршневым штокам 26, 27 (фиг. 1b) цилиндров 18 и 19 гайками 22 прикреплены противоположные захватывающие пальцы 28, 29.

Таким образом, цилиндры 18 и 19 на поддерживающих платах 20, 21 осуществляют возвратно-поступательное движение на скользящих направляющих штангах 16 между местоположениями P1, P2, P3 и P4 посредством действия цилиндра 24.

Как показано на фиг. 3, манипулятор снабжен тремя радиально расположенными устройствами 14a, 14b и 14c для перегрузки деталей. Каждое устройство имеет такую же конструкцию, как и другие устройства. Следовательно, соответственные детали устройства обозначены одинаковыми ссылочными позициями. На фиг. 4 показано устройство 14a для перегрузки деталей, которое имеет подъемное устройство 30. Устройство 30 имеет пару направляющих стоек 32, прикрепленных на опорной плите 31, жестко смонтированной на опорной плите 2. На направляющих стойках 32, имеющих направляющие втулки 33 соответственно смонтирована способная перемещаться скользящим образом в вертикальном направлении подвижная плата 34. Подвижная плата 34 соединена с поршневым штоком 36 пневматического цилиндра 35, который прикреплен к опорной плите 31. К подвижной плате 34 прикреплена направляющая штанга 37 скольжения. На направляющей штанге 37 скольжения скользящим образом смонтирован ползун 38. К ползуну 38 прикреплена поддерживающая планка 40. К поддерживающей планке 40 прикреплен с помощью соединительной планки 41 горизонтальный пневматический цилиндр 42, а поршневой шток 43 цилиндра 42 подсоединен к направляющей штанге 37 скольжения посредством соединительной планки 44. К нижней стороне поддерживающей планки 40 прикреплен посредством винтов 39b горизонтальный пневматический цилиндр 39, имеющий патрон 39а.

В нормальном состоянии патрон 39а раскрыт. Патрон закрывается для захвата детали B и снова раскрывается для отпускания заготовки в соответствии с работой цилиндра 39. Устройство патрона хорошо известно.

Как показано на фиг. 3, направляющая штанга 46 скольжения соединена с хорошо известным устройством подачи 45 деталей и связана с канавкой 47, предусмотренной на опорной плите 31.

Устройство 14b для перегрузки деталей предназначено для подачи детали C, а устройство 14c - для подачи детали D.

Рассматривая фиг. 2 и 3, отметим, что на линии постепенной подачи жестко закреплена направляющая штанга 49. На направляющей штанге 49 скользящим образом расположен ползун 50, на котором смонтирован держатель 48 детали. Ползун 50 соединен с поршневым штоком 52 пневматического цилиндра 51, смонтированного на направляющей штанге 49.

Показанный вариант осуществления настоящего изобретения предназначен для сборки деталей термопривода, устанавливаемого в термостате на восковых гранулах для системы охлаждения автомобильного двигателя.

На фиг. 5a показан термопривод, а на фиг. 5b-5f показаны соответственные детали для термопривода.

При работе деталь A для первого этапа, которая обработана и собрана на предыдущем этапе, вводится в держатель 48 детали через лоток (не показанный), как показано на фиг. 2 и 3. Деталь A перемещается к местоположению Р1 вместе с держателем 48 детали посредством плунжера 52 пневматического цилиндра 51.

С другой стороны, в перегрузочном устройстве 14а деталей (фиг. 4), патрон 39а, который раскрыт, опускается, удерживает деталь B для первого этапа и поднимается плунжером 36 пневматического цилиндра 35. Поршень 43 пневматического цилиндра 42 заставляет поддерживающую планку 40 и патрон 39а перемещаться вперед к местоположению P1. Затем поршень 39а опускается поршнем 36 таким образом, что деталь B вводится в деталь А. Патрон 39а раскрывается и поднимается и возвращается в первоначальное местоположение, сохраняя раскрытое состояние. После этого верхняя подвижная плита 8 опускается посредством действия цилиндра 6 так, что пуансон 53 вставляется в деталь B с целью образования ее в виде правильной формы для установки в детали A, образуя тем самым сборку A1 заготовки первого этапа. Затем подвижная плита 8 опускается.

Далее поршневые штоки 26 (фиг. 1b) цилиндров 18 и 19 перемещаются вперед таким образом, что пальцы 28 и 29 в местоположении P1 захватывают сборку A1 заготовки. Затем опорная плита 10 перегрузочного устройства 13 деталей поднимается посредством действия пневматического цилиндра 11 и перемещается к местоположению P2 на фиг. 2 и 3 и опускается так, что сборка A1 заготовки вводится в штамп 54. После этого пальцы 28 и 29 раскрываются, поднимаются, возвращаются в местоположение P1 и опускаются.

На следующем этапе следующие детали A и B для второго этапа сцепляются друг с другом вышеописанным способом с целью образования сборки A1 заготовки второго этапа. С другой стороны, деталь C для первого этапа, которая собрана другим устройством (не показанным), вводится в сборку A1 первого этапа с помощью перегрузочного устройства 14b деталей. А затем верхняя подвижная плита 8 опускается и поднимается, так что деталь B фиксируется в детали A для второго этапа. В то же время с помощью штампов 54 и 55 деталь C входит в зацепление в деталь B первого этапа в местоположении P2, образуя тем самым сборку A2 детали первого этапа.

Здесь, хотя сборка A1 заготовки имеет пространство "а" (фиг. 2), достаточное для приема пальцев 28 и 29, сборка A2 заготовки, сцепленная в штампе 54, не имеет такого достаточного пространства. Поэтому сборка A2 заготовки поднимается втулкой 60, прикрепленной к поршневому штоку 59 пневматического цилиндра 58, чтобы образовать пространство "a".

Таким образом, пальцы 28, 29 в местоположениях P1 и P2 переносят сборку A1 заготовки второго этапа и сборку A2 заготовки первого этапа к местоположениям P2 и P3. В местоположении P3 сборка A2 заготовки первого этапа вводится в штамп 56.

На следующем этапе сборка A1 заготовки третьего этапа и сборка A2 заготовки второго этапа собираются при такой же операции, как и вышеописанная операция. На сборке A2 заготовки первого этапа в местоположении P3 зацепляется штампом 57 деталь D, так что собирается сборка A3 первого этапа, которая представляет собой законченную заготовку.

Далее пальцы 28, 29 в местоположениях P1, P2 и P3 переносят сборки A1, A2 и A3 к местоположениям P2, Р3 и Р4. В местоположении Р4 сборка A3 завершенной заготовки (фиг. 5а) выгружается патроном (не показанным).

В одно и то же время при каждом цикле работы собираются три сборки A1, A2 и A3 соответственно.

В автоматическом манипуляторе обеспечено автоматическое средство центрирования, как описывается ниже.

Внутренний диаметр каждого из цилиндров 18 устанавливается на большую величину, чем диаметр цилиндра 19, на другой стороне, так что давление воздуха в каждом цилиндре 18 выше давления в цилиндре 19. Следовательно, деталь, зацепленная пальцем 28 цилиндра 18, не перемещается, если заготовка проталкивается пальцем 29 цилиндра 19. То есть местоположение заготовки определяется только пальцем 28 цилиндра 18. Таким образом, центрирование заготовки точно определяется относительно центра каждого штампа. Следовательно, предотвращается поломка штампа из-за эксцентрического расположения заготовки.

В соответствии с изобретением только один автоматический манипулятор может собирать четыре детали в законченное изделие. Таким образом, автоматический манипулятор можно изготавливать небольшого размера и с низкими затратами.

Хотя изобретение описано в связи с предпочтительным конкретным вариантом его осуществления, следует понимать, что это описание относится к одному из возможных примеров выполнения, не ограничивающих объем изобретения, который определяется нижеприведенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГООПЕРАЦИОННАЯ УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ И СБОРКИ | 1994 |

|

RU2104817C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ДЛЯ АВТОМОБИЛЬНОГО ДВИГАТЕЛЯ | 1998 |

|

RU2212549C2 |

| СИСТЕМА ОХЛАЖДЕНИЯ С ЭЛЕКТРОННЫМ УПРАВЛЕНИЕМ АВТОМОБИЛЬНОГО ДВИГАТЕЛЯ | 1998 |

|

RU2156364C2 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2102611C1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| Линия сборки картонной решетки для упаковки патронов стрелкового оружия | 2023 |

|

RU2816732C1 |

| Штамповый блок | 1990 |

|

SU1792785A1 |

| Штамп для гибки штучных заготовок из листа и проволоки | 1985 |

|

SU1279706A1 |

| Грейферный механизм подачи к штампу для вязки крючковых цепей | 1980 |

|

SU984585A1 |

Изобретение относится к сборочному производству. На верхней подвижной плите и опорной плите смонтированы по меньшей мере три комплекта верхних и нижних штампов. Перегрузочное устройство для последовательного переноса заготовок смонтировано на нижней подвижной плите, имеющей возможность возвратно-поступательного перемещения в горизонтальном и вертикальном направлениях для последовательного перемещения заготовок на нижние штампы. По меньшей мере три перегрузочных устройства для поштучной подачи деталей радиально смонтированы на опорной плите. Каждое из перегрузочных устройств для подачи деталей имеет возможность возвратно-поступательного перемещения в горизонтальном и вертикальном направлениях для подачи деталей по одной к соответствующему нижнему штампу. В результате обеспечивается упрощение конструкции станка, уменьшение его габаритов и снижение затрат на его изготовление. 2 з.п. ф-лы, 6 ил.

| Устройство для обработки давлением и сборки сетчатых деталей,преимущественно секций масляных фильтров | 1983 |

|

SU1094717A1 |

| Автомат для сборки пряжек | 1981 |

|

SU986701A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Многопозиционный сборочныйАВТОМАТ | 1979 |

|

SU806348A1 |

| Автомат для сборки прессовых соединений | 1977 |

|

SU919850A1 |

| DE 3540016 A1, 15.05.86 | |||

| US 4934047 A, 19.06.90 | |||

| US 4209898 A, 01.07.80. | |||

Авторы

Даты

1999-12-20—Публикация

1998-06-05—Подача